申请日2011.05.05

公开(公告)日2011.08.03

IPC分类号C02F1/52; C02F9/06

摘要

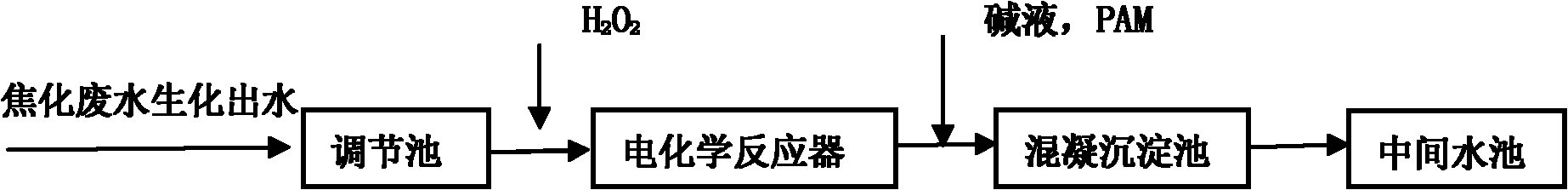

一种电芬顿-混凝组合工艺处理焦化废水的方法,包括如下步骤:1)将焦化废水生化出水引入调节池,调节水质和水量,并调节pH至2~4;2)将调节池出水引入电化学反应器,投加H2O2,调节电流密度50-300A/m2;3)将电化学反应器的出水引入混凝沉淀池,用碱液将pH调为7~8,投加絮凝剂,进行絮凝反应后,进入沉淀池进行泥水分离;4)沉淀池出水经过砂滤单元过滤后排放。本发明提供的方法可对焦化废水生化出水进行深度处理,出水COD、氨氮和色度可以达到国家一级排放要求,达到膜分离深度处理进水要求。

权利要求书 [支持框选翻译]

1.一种电芬顿-混凝组合工艺处理焦化废水的方法,包括如下步骤:

1)将焦化废水生化出水引入调节池,调节水质和水量,并调节pH至2~4;

2)将调节池出水引入电化学反应器,投加H2O2,调节电流密度50-300A/m2;

3)将电化学反应器的出水引入混凝沉淀池,用碱液将pH调为7~8,投加絮凝剂,进行絮凝反应后进行泥水分离;

4)混凝沉淀池出水经过砂滤单元过滤后排放。

2.根据权利要求1所述的方法,其中,步骤2中的水力停留时间为10~30min。

3.根据权利要求1所述的方法,其中,步骤2中电化学反应器极板为全铁板,极间距为1~3cm。

4.根据权利要求1所述的方法,其中,步骤2中所用H2O2投量为60~300mg/L。

5.根据权利要求1所述的方法,其中,步骤3中絮凝反应时间小于10min,水力停留时间小于30min。

6.根据权利要求1所述的方法,其中,步骤3中絮凝剂PAM投量为0.5~5mg/L。

7.根据权利要求1所述的方法,其中,步骤4排放的出水进入中间水池进行回用。

说明书 [支持框选翻译]

一种电芬顿-混凝组合工艺处理焦化废水的方法

技术领域

本发明属于工业废水处理技术领域,特别涉及一种采用电芬顿-混凝组合工艺深度处理焦化废水的方法。

背景技术

焦化废水主要来自钢铁企业中的焦化厂,化学成分十分复杂,含有多种难以被微生物降解或有生物毒性的有机物以及大量的氨盐、硫化物、氰化物等无机盐类,是一类很难净化处理的有机工业废水。目前,我国现有的焦化废水处理技术主要是采用A/O或A/A/O的生物处理法结合混凝沉淀法,生物处理出水中的悬浮物、有机污染物、盐等含量仍然较高,很难实现焦化废水的再生利用。

目前许多焦化厂面临着焦化废水深度处理回用的难题,对现有焦化废水深度处理工艺进行升级改造已非常迫切。国家环保部建议冷却回用水水质最低标准为:COD≤60mg/L。即使是达标排放的焦化废水,其有机物、悬浮物、硬度、含盐量和油等指标都较高,所含有机物基本不能被微生物降解,所以将该废水回用于循环冷却水有很大难度。

焦化废水深度回用处理既要去除水中的大量有机物、油、悬浮物,同时兼顾去除水中的盐分、硬度、碱度与氯化物等。焦化废水深度处理方法较多,各有优缺点:单一方法处理效果不佳,在实际应用中通常是两三种方法联合使用,才能使水质达到标准。处理手段大体为预处理+膜法主体工艺。常见的预处理工艺有化学絮凝法、化学氧化法、活性炭吸附法、多介质过滤法、BAF、MBR法等;主体工艺一般采用超滤、纳滤、反渗透等膜技术。

目前国内焦化废水深度处理工程刚刚起步,已建成的焦化废水深度处理工程如天津某焦化厂采用的工艺流程为:生化好氧出水→MBR→反渗透;新疆某焦化厂采用的工艺流程为:生化好氧出水→混凝反应池→混凝沉淀池→曝气生物滤池→超滤→反渗透工艺。

从以上几个已经建成的工程运行情况来看,采用膜技术的项目出水水质基本都能达到要求,膜技术已成为焦化废水深度处理的关键技术,但这些采用膜技术的工程也存在不少问题:膜生物反应器(MBR)的膜污染比较严重,膜通量下降比较快;曝气生物滤池处理效果不明显;反渗透膜污染比较严重,化学清洗比较频繁;反渗透浓缩液产量大,易造成二次污染等。焦化废水经生化处理后,酚、氰和氨氮一般都容易得到控制,残留在废水中的有机物一般都是难生物降解的苯环、杂环类物质,胞外聚合物(EPS)、溶解性微生物代谢产物(SMP)、细小悬浮物以及部分还原性物质等。上述物质极易导致反渗透膜污染。

焦化废水深度处理回用的难点在于对有机物的去除。膜厂家针对工业废水开发了耐污染的反渗透膜,但是在实际工程中为保障膜系统安全,通常还是将进入反渗透系统的废水COD浓度控制在20~50mg/L,而以上生化两种方案进入反渗透系统的COD均在250mg/L左右。因此,膜系统稳定运行的关键是预处理的稳定有效,研究深度处理预处理方法的重要性和现实意义就显得尤为突出。

混凝沉淀法投资少,设备简单,对有机物处理效果良好。Fenton试剂具有较强氧化能力,体系中反应生成的·OH自由基能有效地氧化各种有毒和难处理的有机化合物。电化学氧化处理技术是使有机物在电极上发生直接电化学反应或利用电极表面产生的强氧化性活性物质使有机物发生氧化还原转变。活性炭吸附剂对有机物的去除可以达到较高的去除效率。多种方法、技术和工艺的组合深度处理焦化废水的方法不断产生。絮凝沉淀和Fenton试剂等方法会在废水中引入大量铁离子及硫酸根离子,从而加重膜污染及结垢,不宜大量使用,但完全采用高级氧化的投资及成本太高,活性炭价格昂贵,且需酸洗再生,再生设备容易腐蚀,运行成本高。因此,研究经济可行的焦化废水深度处理技术破在眉睫。

发明内容

针对现有焦化废水生化出水COD达标难、深度回用处理存在的问题,本发明的目的在于提供一种电芬顿-混凝组合工艺深度处理焦化废水的方法,对焦化废水生化出水进行深度预处理,将废水中COD的浓度降低至60mg/L以下,解决生化处理存在的问题,达到膜分离深度处理进水要求。降低处理成本,同时保证深度处理出水达到回用水质的标准。

为实现上述目的,本发明提供的电芬顿-混凝组合工艺深度处理焦化废水的方法,其步骤如下:焦化废水生化出水引入调节池、调节水量和酸碱度,调节池出水进入电化学反应器,进水口处投加一定量的H2O2,电化学反应器内发生电化学氧化、芬顿催化氧化和电絮凝等多种作用,能有效去除对焦化废水中的有机物;电化学反应器出水进入混凝沉淀池,进行絮凝沉淀反应,混凝沉淀池出水进入中间水池,可进行回用处理。

具体地说,本发明提供的电芬顿-混凝组合工艺深度处理焦化废水的方法,包括如下步骤:

1)将焦化废水生化出水引入调节池,调节水质和水量,并调节pH至2~4;

2)将调节池出水引入电化学反应器,投加H2O2,调节电流密度50-300A/m2;

3)将电化学反应器的出水引入混凝沉淀池,用碱液将pH调为7~8,投加絮凝剂,进行絮凝反应后进行泥水分离;

4)混凝沉淀池出水经过砂滤单元过滤后排放。

所述的方法中,步骤2中的水力停留时间为10~30min。

所述的方法中,步骤2中电化学反应器极板为全铁板,极间距为1~3cm。

所述的方法中,步骤2中所用H2O2投量为60~300mg/L。

所述的方法中,步骤3中絮凝反应时间小于10min,沉淀池水力停留时间小于30min。

所述的方法中,步骤3中絮凝剂PAM投量为0.5~5mg/L。

本发明提出的方法处理效果显著,投资小、运行成本低,便于工程化推广应用。