申请日2011.02.28

公开(公告)日2011.08.10

IPC分类号C02F1/58; C02F101/14; C05B7/00; C01B25/20

摘要

本发明涉及一种处理高浓度含氟废水的方法。其特征在于以碳酸钙和氢氧化钙的混合物为沉淀剂,在负压环境下通过化学沉淀法在单槽中一次性将含氟废水的氟浓度降至国家排放标准 10mg · L-1 以下,并且同时改变氟化钙的沉淀物性,而使反应产物的固液分离变得容易。本发明沉淀剂原料价廉且用量少,工艺流程短且操作简便,能在温和易控条件下快速、高效地去除废水中的氟,且无二次污染,是一种环境友好的处理高浓度含氟废水的方法。

权利要求书

1. 一种以碳酸钙和氢氧化钙的混合物为沉淀剂处理高浓度含氟废水的方法,其特征在于将碳酸钙和氢氧化钙按一定比例混合均匀,然后与待处理的废水一同加入密闭反应器中,在一定反应温度下搅拌进行沉氟反应;反应过程中反应体系保持一定的真空度;待一定时间后反应结束。

2. 如权利要求1所述的处理高浓度含氟废水的方法,其特征在于待处理的废水含氟量较高,能达到14 g·L-1。

3. 如权利要求1所述的处理高浓度含氟废水的方法,其特征在于采用碳酸钙和氢氧化钙的混合物为沉淀剂,二者的质量比为0.5~2.0:1,优选1~1.5:1。

4. 如权利要求1所述的处理高浓度含氟废水的方法,其特征在于反应温度为60~80 ℃,优选65~70 ℃。

5. 如权利要求1所述的处理高浓度含氟废水的方法,其特征在于反应时间为100~130分钟,优选110~120分钟。

6. 如权利要求1所述的处理高浓度含氟废水的方法,其特征在于控制反应器中的真空度为-0.06~ -0.08 MPa,优选-0.07~ -0.075 MPa。

说明书

一种处理碱性高浓度含氟废水的方法

技术领域

本发明涉及一种处理工业废水的方法,具体地说,是涉及一种以碳酸钙和氢氧化钙的混合物为沉淀剂,在负压下通过化学沉淀法一步将高浓度含氟废水降至国家排放标准以下的方法。

背景技术

含氟废水的来源较广,钢铁、金属冶金、电镀、电子、化肥、电子工业、原子能工业以及有机氟高级润滑油、火箭推进剂的二氟化氧、氟化肼、氟制冷剂等工业都会产生。若处理不当,将会严重污染环境,对人体健康构成威胁。因此,为控制氟污染的蔓延,国家规定排放的废水中氟含量不得超过10 mg·L -1 (GB 8978-1996)。

处理含氟废水的方法较多,可大致分为化学沉降法、混凝沉降法和吸附法。化学沉降法因具有方法简单、处理方便、费用低等优点,而被广泛应用于含氟废水处理中。化学沉降法多以石灰水(氢氧化钙)作沉淀剂,但用量较大,通常是理论值的2~4倍甚至更大,且沉降时间较长(大于24小时),产物分离也比较困难。也有以石灰石(碳酸钙)作沉淀剂的,此法具有产物易分离的优点,但反应慢,沉淀剂用量也比石灰水法更大。此外,这两种沉淀剂都很难在单一反应槽中直接将出口水的氟含量降至国家要求的10 mg·L -1 以下,而需要进行二级、甚至三级处理,这无疑延长了流程、降低了效率。为了提高处理效率,可以采取在石灰水中加入可溶性钙盐(如氯化钙)的方法,但可溶性钙盐作为一种化工原料,其价格相对较贵,这无疑增加了废水处理的成本,另外,还引入了氯离子等其他有害离子。混凝沉降法和吸附法的原料成本和运行成本均较昂贵,只能进行量小、氟含量较低的废水处理,目前还不能大规模应用于处理工业含氟废水。

我们在研究处理碱性含氟废水(含大量NH 4 + 和NH 3 )的过程中发现,当使用单一石灰水为沉淀剂,沉淀产物很难自然沉降,离心分离或真空抽滤也较困难;当使用单一石灰石为沉淀剂,虽然沉淀产物的分离相对容易,但单槽处理后的出口水氟含量明显大于10 mg·L -1 ;若选择其他办法,则经济性大大降低。因此,寻找一种原料价廉、除氟高效、产物分离简便的碱性含氟工业废水的处理方法,具有极其重要的环境和经济意义。

发明内容

针对上述情况,结合碳酸钙和氢氧化钙的优点,本发明将提供一种以碳酸钙和氢氧化钙的混合物为沉淀剂处理碱性高浓度含氟废水的方法,在负压的环境下进行沉氟反应,可以一次性将氟含量降至10 mg·L -1 以下,产物分离容易,并达到整个系统基本无排放。

本发明的重点有三点。第一点,是以碳酸钙和氢氧化钙的混合物为沉淀剂,在高效除氟的同时,大大降低了沉淀产物的分离难度。氢氧化钙在水中的溶解度比碳酸钙大,因而沉淀氟的反应速率比碳酸钙快。但氢氧化钙在水中多为胶状,反应后产物很难进行固液分离。而碳酸钙的分离性能较好,应用现代包覆技术,即以碳酸钙为“核”,沉淀反应生成的氟化钙沉积在“核”的表面,形成“氟在外、碳在内”的钙盐复合体,有利于最后的固液分离。因此,利用碳酸钙和氢氧化钙的优点,将二者按一定比例混合起来,既能使沉淀反应快速进行,又能实现产物的快速分离。本发明的第二个重点,是在负压环境下进行沉淀反应。本发明针对的某厂高浓度含氟碱性废水中氟含量高达14g·L -1 (以F - 计),同时还存在大量NH 4 + (pH值在9左右),即可视为含氟化铵NH 4 F的溶液,与碳酸钙和氢氧化钙会进行如下化学反应:

2NH 4 F+CaCO 3 →CaF 2 ↓+2NH 3 ↑+CO 2 ↑

2NH 4 F+Ca(OH) 2 → CaF 2 ↓+2H 2 O+2NH 3 ↑

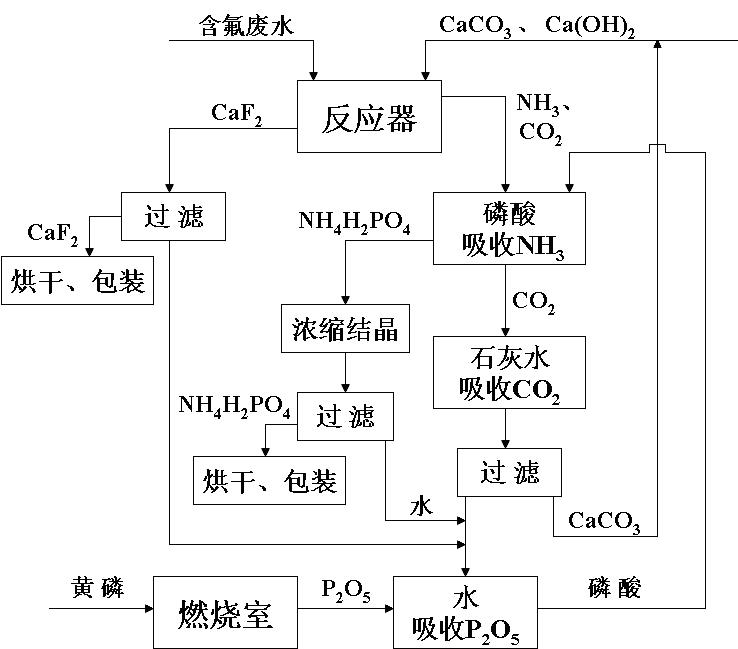

根据反应热力学理论,对于有气体生成的化学反应,若能及时移去反应生成的气体(本体系中为CO 2 和NH 3 ),就能使反应最大限度地向生成气体的方向进行。因此,在反应过程期间,我们对整套密闭反应系统抽真空,使之形成负压环境,这有利于沉氟反应的进行。反应生成的大量CO 2 和NH 3 ,分别用石灰水和磷酸吸收。石灰水吸收CO 2 后生成的碳酸钙可作为下次沉氟的反应物返回到反应器;磷酸吸收NH 3 后生成的磷酸二氢铵可作为肥料或其他用途,无二次污染。本发明的第三个重点,是燃烧黄磷作为磷酸的来源。沉氟反应后的出水用于吸收黄磷燃烧后的五氧化二磷而制成磷酸,可实现整个系统水资源循环利用。黄磷燃烧过程放出的热量还可用于加热沉氟反应器。

本发明的目的是通过由以下措施构成的技术方案来实现的:

(1)将碳酸钙和氢氧化钙按一定比例混合均匀。

(2)将上述钙化合物的混合物和待处理的废水一同加入密闭反应器中,在一定温度下进行沉氟反应,保持搅拌。反应期间整个系统保持一定的真空度。反应器出气口下级分别逐级连接石灰水洗气瓶和磷酸洗气瓶。

(3)随着反应的进行,反应器中会出现大量的气泡。一段时间后,气泡基本消失,反应结束。

(4)将反应器中的固液混合物进行分离,检测液相的氟离子浓度。

上述方法中,某厂待处理废水的氟离子浓度高达14 g·L -1 。

上述方法中,加入的总钙过量10%(即按理论需钙量的1.1倍参与反应)即可。其中,碳酸钙与氢氧化钙的质量比为0.5~2.0:1。根据实验结果,氢氧化钙所占比例越大,除氟效果越好,但分离越困难。综合考虑,优选碳酸钙与氢氧化钙的质量比为1~1.5:1。

上述方法中,反应温度为60~80 ℃,优选65~70 ℃。反应温度过低(小于60 ℃),氟化铵很难在水中分解;反应温度过高,能耗较大,液相蒸发严重,反而会使最终出口水中的氟浓度上升。

上述方法中,反应时间为100~130分钟,优选110-120分钟。反应时间过短,除氟不能达到目标;反应时间超过130分钟后,继续除氟的效果甚微。

上述方法中,反应体系的真空度为-0.06~ -0.08 MPa。真空度越高,越利于气体的逸出,反应进行得也就越彻底,但考虑到设备损耗和能耗等问题,优选-0.07~ -0.075 MPa。

反应结束后反应器中的固液混合物pH值约为7,固液分离后用氟离子选择性电极检测液相的氟离子浓度,均小于10 mg·L -1 ,达到国家排放标准。其他副产物均可回收利用。

本发明与现有技术相比具有以下特点:

1.本发明以碳酸钙和氢氧化钙混合物作为除氟反应物,原料价廉易得,并且,通过改变氟化钙的沉淀物性而使反应后固液分离容易。总钙用量相比其他方法大大下降,仅为理论值的1.1倍即可。

2.本发明通过创新的负压法,通过控制反应体系处于一定真空度,能在较短时间内一次性直接将高浓度含氟废水的氟含量降到10 mg·L -1 以下,无需二级处理,流程短。

3.本发明工艺过程简单,操作非常方便,处理含氟废水效果好,且无二次污染,基本无排放,是一种环境友好的处理含氟废水的方法。