申请日2010.09.21

公开(公告)日2011.02.02

IPC分类号C01G1/00; C05F7/00; C02F11/00; C05G5/00

摘要

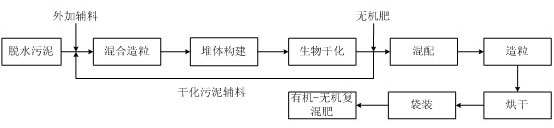

本发明涉及一种低能耗的污泥颗粒化-生物干化制作肥料方法,先采用污泥混合机,将100份的脱水污泥和30~50份的生物干化污泥进行混合造粒,制作成初始含水率为55~65%、粒径10~20mm污泥颗粒;通过输送装置输送至布料机,将污泥颗粒均匀布料于生物干化仓内;接着对堆体进行通风,使物料发生生物干化反应,通风量为0.05~0.10m3/(m3·min);物料进行4~8d的生化升温反应后,含水率可降至35%以下;最后将生物干化后的污泥与无机肥混合,调配营养后进行造粒烘干,制成有机-无机复混肥。本方法在启动初期添加木屑、秸秆等外源辅料,正常运营时,采用生物干化后污泥作为辅料,降低了对外源添加剂的依赖。将发酵物料制作为颗粒状后进行生物干化,物料结构疏松,利于通风和生化反应,生化反应时间不到堆肥发酵时间的1/3,臭气产生量小,运行成本低廉,经济效益十分明显。

权利要求书

1.一种低能耗的污泥颗粒化-生物干化制作肥料方法,其特征在于,该方法包括以下步骤:

(1)污泥造粒

采用污泥混合机,将脱水污泥和辅料按比例进行混合造粒,制作成初始含水率为60~65%的污泥颗粒;

(2)生物干化堆体构建

将步骤(1)所得污泥颗粒通过输送装置输送至布料机,均匀布料于生物干化仓内,形成生物干化堆体;

(3)通风生物干化

将步骤(2)所得生物干化堆体从物料堆体底部自下而上通风,进行生物反应;

(4) 将生物干化后的污泥与无机肥混合,调配营养后进行造粒烘干,制成有机-无机复混肥。

2.根据权利要求1所述的一种低能耗的污泥颗粒化-生物干化制作肥料方法,其特征在于所述辅料在工艺启动初期采用秸秆或木屑,秸秆或木屑与脱水污泥按1:1的体积比加入,正常运营时,采用生物干化后污泥,100份的脱水污泥中加入30-50份的生物干化后污泥,污泥颗粒的粒径为10-20mm。

3.根据权利要求1所述的一种低能耗的污泥颗粒化-生物干化制作肥料方法,其特征在于步骤(2)中采用布料机将污泥颗粒均匀布料于生物干化仓,仓体三面为砖砌墙体,底部布有通风沟槽;形成的物料堆高为1.0-2.0m。

4.根据权利要求1所述的一种低能耗的污泥颗粒化-生物干化制作肥料方法,其特征在于步骤(3)中所述生物反应中,干化时间为4-8天,通风量为0.05-0.10 m3/(m3·min)。

说明书

一种低能耗的污泥颗粒化-生物干化制作肥料方法

技术领域

本发明为一种低能耗的污泥颗粒化-生物干化制作肥料方法,属于环保领域中污泥处理技术领域。

背景技术

近年来,随着城市化进程的加快和人们生活水平的提高,城市污水排放量不断增加,污水处理厂数量不断增长,污水处理厂的污泥的产量也随之快速增长。据“十一五”规划,到2010年,我国城市污水处理率不低于70%,污水处理能力将达1×108 m3/d,城市干污泥的产量将会超过1×106 t/d。城市污水厂污泥含水率高、易腐烂、有恶臭,并含有寄生虫、病原微生物和重金属等有害物质,如处理不善,将会成为新的污染源,使人们费尽心机进行的污水处理前功尽弃。

目前,国内外污泥处理的主要方式为填埋、焚烧、热干化、堆肥以及建材生产。在很多发达国家,污泥填埋已经被法律禁止,其处理的主要方式逐渐转移以资源化利用为目标特征。其中堆肥发酵法,具有稳定化、无害化及资源化的优势,但需要近30天的处理时间,导致占地面积大,处理效率较低。另外,脱水污泥含水率高,C/N比较低,结构粘稠致密不透气,直接进行堆肥发酵处理效果极差。

发明内容

为克服以上存在的技术问题,本发明旨在提供一种低能耗的污泥颗粒化-生物干化制作肥料方法,通过将污泥和辅料颗粒化后进行生物干化,有效改善了堆体物料的供氧状况,大大缩短了污泥类有机质的腐熟时间;除启动初期加入外源添加剂外,正常运营时,采用生物干化后污泥作为辅料,降低了对外源添加剂的依赖;将生物干化后的污泥制成无害化有机-无机复混肥,实现污泥的资源化。

本发明提出的一种低能耗的污泥颗粒化-生物干化制作肥料方法,具体步骤如下:

(1)污泥造粒

采用污泥混合机,将100份的脱水污泥和30~50份的辅料按比例进行混合造粒,制作成初始含水率为60~65%的污泥颗粒;

(2)生物干化堆体构建

将步骤(1)所得污泥颗粒通过输送装置输送至布料机,均匀布料于生物干化仓内,形成生物干化堆体;

(3)通风生物干化

将步骤(2)所得生物干化堆体从物料堆体底部自下而上通风,进行生物反应,将步骤(2)所得生物干化堆体从物料堆体底部自下而上通风,进行生物反应;

(4) 将生物干化后的污泥与无机肥混合,调配营养后进行造粒烘干,制成有机-无机复混肥。

本发明中,秸秆或木屑与脱水污泥按1:1的体积比加入,正常运营时,采用生物干化后污泥,100份的脱水污泥中加入30~50份的生物干化后污泥,污泥颗粒的粒径为10~20mm。

本发明中,步骤(2)中采用布料机将污泥颗粒均匀布料于生物干化仓,仓体三面为砖砌墙体,底部布有通风沟槽;形成的物料堆高为1.0~2.0m。

本发明中,步骤(3)中所述生物反应中,干化时间为4~8天,通风量为0.05~0.10 m3/(m3·min)。

本发明有益的效果:

1. 本发明中将脱水污泥和生物干化污泥进行混合造粒后进行生物干化,堆体空隙率可达20~30%,有效改善了发酵堆体的供氧状况,污泥类有机质在4~8d内便可稳定,生物干化反应速率得到提高,干化时间大大缩短,不及堆肥发酵时间的1/3。

2. 将生物干化后的污泥制成无害化全营养复混肥,既能解决常规污泥处置过程中成本高以及可能的二次污染等问题,又能解决无机化肥营养不全,造成土壤板结、碱化、营养失调及农作物变异等问题,实现了污泥无害化、资源化处置。

3. 本发明中,除工艺启动初期采用秸秆、木屑等作为辅料外,在正常运营时,则以生物干化污泥为辅料。生物干化后污泥作为辅料,其结构蓬松,吸水能力强,同时含有大量的微生物,是良好的膨松剂、水分调节剂和接种剂,且其简单易得,供应充足。将其作为污泥生物干化的辅料,能有效缩短堆肥周期,减少臭气的产生,降低对外源添加剂的依赖,1吨污泥可节省1吨的木屑外源添加剂。