申请日2009.02.12

公开(公告)日2010.08.18

IPC分类号C22B1/248; C21B5/00; C22B1/16; C22B1/242

摘要

本发明公开了一种重金属污泥的用途、氧化球团及制造方法、用途。本发明将不锈钢冷轧重金属污泥作为制造污泥氧化球团的原料。本发明的污泥氧化球团,主要由以下重量百分比的原料制造而成:不锈钢冷轧重金属污泥5~50%,铁精粉30~70%,复合粘结剂2~8%,碳粉4~15%,水分10~30%。上述污泥氧化球团的制造方法,主要步骤是原料的预处理、原料的混合、制球、焙烧。上述污泥氧化球团的用途是用作高炉原料。本发明解决了现有技术无法有效处理和综合利用不锈钢冷轧重金属污泥的问题。

权利要求书

1.不锈钢冷轧重金属污泥的用途,其特征在于,所述不锈钢冷轧重金属污泥的用途是作为制造污泥氧化球团的原料。

2.一种污泥氧化球团,其特征在于,主要由以下重量百分比的原料制造而成:

不锈钢冷轧重金属污泥 5~50%;

铁精粉 30~70%;

复合粘结剂 2~8%;

碳粉 4~15%;

水分 10~30%。

3.根据权利要求2所述的污泥氧化球团,其特征在于,所述不锈钢冷轧重金属污泥中水分含量小于1%,所述不锈钢冷轧重金属污泥的干基的主要化学成分及重量百分比为:T.Fe:10~40%;Cr2O3:0~10%;NiO:0~3%;CaO:15~45%;Al2O3:1~5%;SiO2:0~10%;CaF2:5~20%;MgO:0~2%;Na2O+K2O:0~5%;S:0~5%;P≤0.1%。

4.根据权利要求2所述的污泥氧化球团,其特征在于,所述不锈钢冷轧重金属污泥是混合污泥或分类回收污泥。

5.根据权利要求2所述的污泥氧化球团,其特征在于,所述铁精粉的主要成分及重量百分比为:T.Fe≥65%;S≤0.05%。

6.根据权利要求2所述的污泥氧化球团,其特征在于,所述复合粘结剂由膨润土、消石灰、碳酸钠、羧甲基纤维素钠、聚丙烯酰胺、变性淀粉中的一种或几种组成,重量百分比如下:膨润土:20~70%;消石灰:0~30%;碳酸钠:0~20%;羧甲基纤维素钠:0~20%;聚丙烯酰胺:0~10%;变性淀粉0~10%。

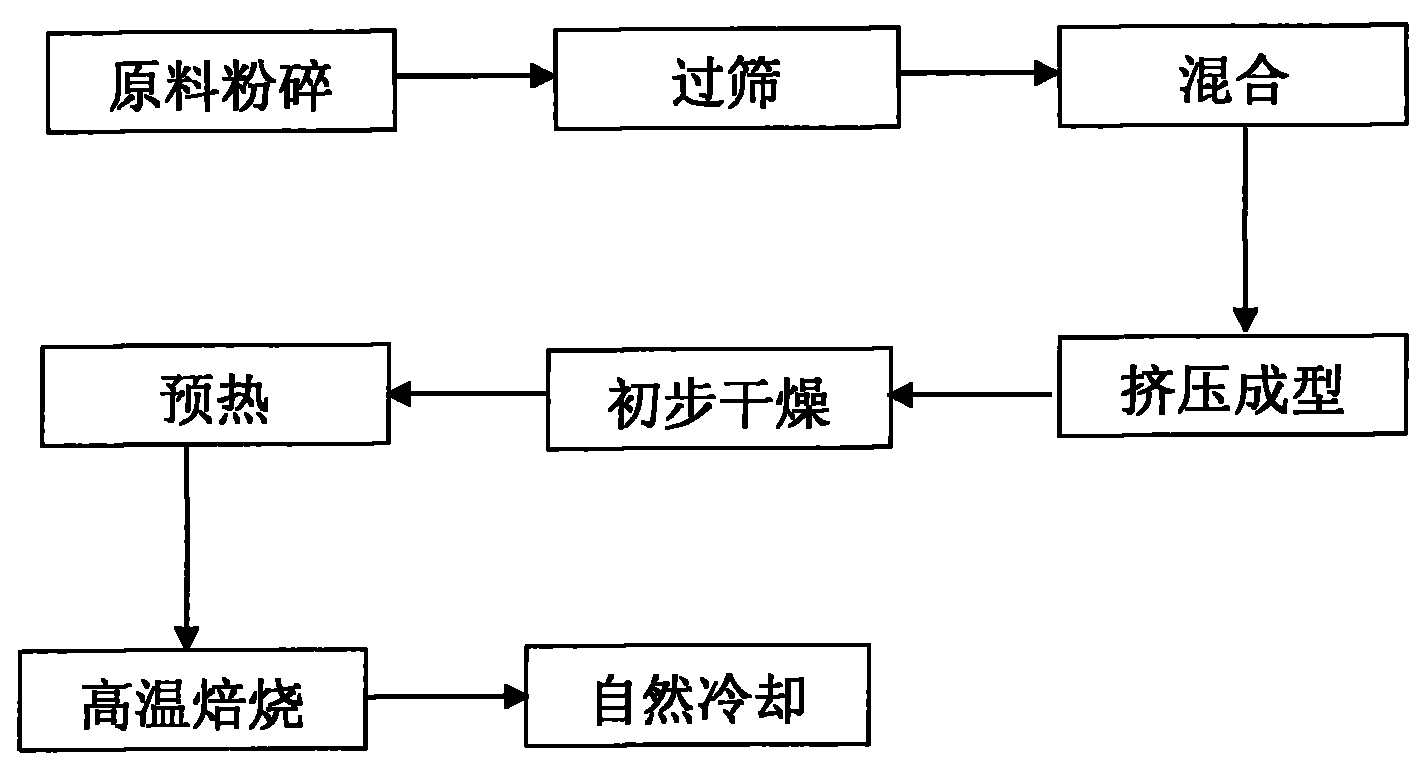

7.一种污泥氧化球团的制造方法,其特征在于,包括以下步骤:

(1)原料的预处理:将不锈钢冷轧重金属污泥,干化粉碎后过筛;将铁精粉过筛;

(2)原料的混合:将不锈钢冷轧重金属污泥、铁精粉、碳粉、复合粘结剂和水分混合均匀,复合粘结剂的添加方式是溶于水后,以喷雾方式均匀配入混合中的原料;

(3)制球:将混合均匀的原料挤压成型制成生球;

(4)焙烧:将生球经初步干燥、预热、高温焙烧和自然冷却后,得到污泥氧化球团。

8.根据权利要求7所述的污泥氧化球团的制造方法,其特征在于:在所述的步骤(1)中,所述的不锈钢冷轧重金属污泥过筛,通过60μm筛孔的不锈钢冷轧重金属污泥颗粒要多于90wt%;所述的铁精粉过筛,通过60μm筛孔的铁精粉颗粒要多于90wt%。

9.根据权利要求7所述的污泥氧化球团的制造方法,其特征在于:在所述的步骤(3)中,所述的生球为球形,粒度为10~15mm,挤压成型的压力为3000~4000N。

10.根据权利要求7所述的污泥氧化球团的制造方法,其特征在于:在所述的步骤(4)中,所述的初步干燥的温度为100~120℃,时间为0.5~2h;所述的预热的温度为450~550℃,时间为10~30min;所述的高温焙烧的温度为1100~1300℃,时间为0.5~2h;所述的自然冷却是在炉内自然冷却至室温。

11.一种污泥氧化球团的用途,其特征在于,所述污泥氧化球团的用途是用作高炉原料。

12.根据权利要求11所述的污泥氧化球团的用途,其特征在于,所述污泥氧化球团占高炉原料的重量百分比为:10~40wt%。

说明书

重金属污泥的用途、氧化球团及制造方法、用途

技术领域

本发明属于不锈钢冷轧重金属污泥的综合利用领域,涉及不锈钢冷轧重金属污泥的用途;本发明还涉及一种污泥氧化球团,具体涉及以不锈钢冷轧重金属污泥为主要原料制成的污泥氧化球团;本发明还涉及这种污泥氧化球团的制造方法及其用途。

背景技术

在不锈钢板卷酸洗工序中,会产生大量的酸洗废水,主要污染物成分有:T.Fe,Cr6+,T.Cr,Ni2+,F-,SO42-,S.S,Zn2+,Pb2+等。目前对这种酸洗废水较为成熟、应用最广的处理工艺是化学还原沉淀法,化学还原沉淀法可分为“化学还原+石灰乳”一步沉淀法和“化学还原+液碱+石灰乳”两步沉淀法。

“化学还原+石灰乳”一步沉淀法如下:冷轧废水经化学还原后,加入过量的石灰乳(Ca(OH)2)进行沉淀,过量系数通常超过1倍以上;“化学还原+石灰乳”一步沉淀法得到的是混合污泥。“化学还原+液碱+石灰乳”两步沉淀法如下:冷轧废水经化学还原后,先加入液碱(NaOH)进行前段沉淀,将大部分重金属氢氧化物以污泥形式沉淀下来,比如Fe(OH)3、Cr(OH)3、Ni(OH)2、Cu(OH)2等,然后再加入石灰乳进行后段沉淀,CaSO4、CaF2等污泥成分就沉淀下来了。前段沉淀得到的污泥称为富集后的重金属污泥,后段沉淀得到的污泥称为一般的重金属污泥。富集后的重金属污泥、一般的重金属污泥统称分类回收污泥。(参见公开号为CN101269889A、公开日为2008.09.24的中国发明专利申请,公开号为CN1418831A、公开日为2003.05.21的中国发明专利申请,公开号为CN1197040A、公开日为1998.10.28的中国发明专利申请,公开号为CN1048692A、公开日为1991.01.23的中国发明专利申请。)

为确保出水达标,一般需过量投加药剂,因此冷轧废水处理站将产生大量的不锈钢冷轧重金属污泥。根据相关规定,这类污泥属于危险废物(国家危险废物名录HW17和HW21),必须委托有资质的部门妥善处理或处置。

我国自上世纪60年代开始,先后就不锈钢冷轧重金属污泥制砖、生产水泥、制备铬系产品、用作玻璃着色剂、生产钙镁磷肥、生产辉绿岩铸石等建材制品等工艺进行了试验和应用研究,取得了不同程度的进展。

现有技术中,不锈钢冷轧重金属污泥冶金工业回用路线之一是将其掺作烧结原料或用作冷固球团的原料。冷固球团属于钢铁工业的球团。钢铁工业的球团分为三类:氧化球团矿、冷固球团矿、金属化球团矿,分别简称为氧化球团、冷固球团和金属化球团。钢铁工业的球团制造过程如下:将准备好的原料(细磨精矿或其他细磨粉状物料,添加剂或粘剂),按一定的比例经过配料、混匀,在造球机上经滚动而制成一定尺寸的生球,然后采用干燥和焙烧或其他方法使其发生一系列的物理化学变化而硬化团结。在这个过程中,鉴于加工和干燥方式、焙烧温度、焙烧气氛、冷却条件等参数不同,获得球团的种类也不同。氧化球团强调高温焙烧,通常超过1100度,冷固球团在常温或低温(100~200℃)下获得,金属化球团在还原气氛下获得,侧重于强调金属收得率。

不锈钢冷轧重金属污泥用作冷固球团的原料时,污泥化学成分波动大且其中的杂质元素S,F没有在预处理中去除,球团未经焙烧抗压强度不高,软化温度区间宽,软熔滴落性能不好,在高温下还原膨胀率高,应用于高炉不仅会造成透气性下降和压阻迅速增加,球团中的杂质元素还将进入铁水,为后续的铁水脱硫增加负担。

不锈钢冷轧重金属污泥掺作烧结原料在烧结回用时,由于污泥中水分含量和化学成分波动大,掺混时以湿泥巴状态难以和铁精粉均匀,而焙烧时持续逸出的氟蒸汽(HF,SiF4等)会对烧结机及其附属设备造成严重腐蚀,同时,污泥的掺入量超过5%,即会造成烧结矿成品率和转鼓指数的下降,从而影响了烧结机的顺行。

迄今为止,对于量大面广、危害性和资源性共存的不锈钢冷轧重金属污泥,国内外尚没有经济有效的处理和综合利用技术,现有工艺的不足之处如下:(1)处理过程牵涉到收集、运输、存放等不同工序及多个行业,既增加了处理费,又存在污染转移的隐患;(2)掺混处理时污泥消纳量小、不具有行业示范性,且对污泥的冶金性能缺乏深入分析;(3)综合利用工艺比较复杂、运行不太稳定,存在Cr3+再次转化为Cr6+的危险性;(4)副产品的市场受限,环境安全性值得深入评估;(5)因污泥有价资源品位较低,综合利用成本偏高,导致大部分资源未充分利用,反有危害环境的风险。

另一方面,随着钢铁工业的发展,炼铁所需原料越来越多,而可直接入炉的富矿却越来越少,我国铁矿储量虽居世界第五位,其中含铁50%以上的富矿仅占4%,绝大多数为含有有害杂质的贫矿,这类矿石必须细磨精选后经造块才能入炉冶炼。而球团矿以其良好的冶金性能和优越的高炉冶炼效果,已引起国内外钢铁业的重视。世界范围内一些大型钢铁企业球团矿产量日益增加,在炉料组成中已超过20%。

不锈钢冷轧重金属污泥属于化学组成波动较大、利用难度大且过程中易产生二次污染的危险废物,但作为“可利用的二次资源”,这种污泥还具有如下特点:(1)不锈钢冷轧重金属污泥中Fe、Ca、Cr、Ni等有价元素含量在20~50%左右;(2)不锈钢冷轧重金属污泥中含有少量的CaF2,可改善炉渣的流动性,还有利于后续炼钢中的还原脱磷;(3)污泥粒度细,90%小于7.5μm,且含有低熔点物质,焙烧中可起到粘结剂的作用;(4)不锈钢冷轧重金属污泥中的S以硫酸钙、碳酸钙形式存在,在高温焙烧条件下,去除率可达80%以上。

因此,若将不锈钢冷轧重金属污泥与其他物料混匀造球后,作为球团矿返回高炉作为原料使用,在理论上是有可能的。只要合理控制球团成分(Fe、P、S、F、Ni、Cr等)及其冶金性能(球团强度、还原性、还原粉化率、透气性、软化与熔滴性能等),即可达到高炉的用料要求。如此以来,不仅有利于回收含铬污泥中Cr、Fe、Ni、Zn、Pb、CaO等有价元素,彻底解决重金属引起的二次污染问题,还可省去高昂的外委处理费用。

发明内容

本发明所要解决的第一方面技术问题在于提出不锈钢冷轧重金属污泥的一种用途,以解决现有技术无法有效处理和综合利用不锈钢冷轧重金属污泥的问题。

在本发明的技术方案中,不锈钢冷轧重金属污泥的用途是作为制造污泥氧化球团的原料。所谓污泥氧化球团,是指消纳了不锈钢冷轧重金属污泥的氧化球团。

本发明所要解决的第二方面技术问题在于提出一种污泥氧化球团,该污泥氧化球团以不锈钢冷轧重金属污泥为主要原料之一,以达到为不锈钢冷轧重金属污泥提供一条无害化资源化的利用途径,并且回收其中有价元素,避免二次污染的目的。

本发明通过以下技术方案解决上述技术问题,达到本发明的目的。

污泥氧化球团,主要由以下重量百分比的原料制造而成:

不锈钢冷轧重金属污泥 5~50%;

铁精粉 30~70%;

复合粘结剂 2~8%;

碳粉 4~15%;

水分 10~30%。

本发明的技术方案中优选的不锈钢冷轧重金属污泥中的水分含量小于1%,所述不锈钢冷轧重金属污泥的干基的主要化学成分及重量百分比为:T.Fe:10~40%;Cr2O3:0~10%;NiO:0~3%;CaO:15~45%;Al2O3:1~5%;SiO2:0~10%;CaF2:5~20%;MgO:0~2%;Na2O+K2O:0~5%;S:0~5%;P≤0.1%。

本发明的技术方案中的不锈钢冷轧重金属污泥是混合污泥或分类回收污泥。

本发明的技术方案中优选的铁精粉的主要成分及重量百分比为:T.Fe≥65%;S≤0.05%。

本发明的技术方案中优选的复合粘结剂由膨润土、消石灰、碳酸钠、羧甲基纤维素钠、聚丙烯酰胺、变性淀粉中的一种或几种组成,重量百分比如下:膨润土:20~70%;消石灰(氢氧化钙):0~30%;碳酸钠:0~20%;羧甲基纤维素钠:0~20%;聚丙烯酰胺:0~10%;变性淀粉0~10%。

本发明所要解决的第三方面的技术问题在于提出上述污泥氧化球团的制造方法。

上述污泥氧化球团的制造方法,包括以下步骤:

(1)原料的预处理:将不锈钢冷轧重金属污泥,干化粉碎后过筛;将铁精粉过筛;

(2)原料的混合:将不锈钢冷轧重金属污泥、铁精粉、碳粉、复合粘结剂和水分混合均匀,复合粘结剂的添加方式是溶于水后,以喷雾方式均匀配入混合中的原料;

(3)制球:将混合均匀的原料挤压成型制成生球(pellet);

(4)焙烧:将生球经初步干燥、预热、高温焙烧和自然冷却后,得到污泥氧化球团。

优选地,在所述的步骤(1)中,所述的不锈钢冷轧重金属污泥过筛,通过60μm筛孔的不锈钢冷轧重金属污泥颗粒要多于90wt%;所述的铁精粉过筛,通过60μm筛孔的铁精粉颗粒要多于90wt%。

优选地,在所述的步骤(3)中,所述的生球为球形,粒度为10~15mm,挤压成型的压力为3000~4000N。当然,在步骤(3)中,也可以将混合均匀的原料挤压成型制成条形或块型的生球。

优选地,在所述的步骤(4)中,所述的初步干燥的温度为100~120℃,时间为0.5~2h;所述的预热的温度为450~550℃,时间为10~30min;所述的高温焙烧的温度为1100~1300℃,时间为0.5~2h;所述的自然冷却是在炉内自然冷却至室温。

本发明所要解决的第四方面问题是提出上述污泥氧化球团的用途。

上述污泥氧化球团的用途是用作高炉原料。具体来说是作为球团矿用于冶炼钢铁。

所述污泥氧化球团占高炉原料的重量百分比为:10~40wt%。

本发明在利用不锈钢冷轧重金属污泥时,先进行干化、粉碎,然后与铁精粉、碳粉、复合粘结剂和水分等配料混合均匀,确保了污泥氧化球团化学成分的稳定性,在制球、干燥、预热、高温还原焙烧和自然冷却等过程中,既确保了污泥氧化球团强度可超过2000N/个、S等杂质去除率可超过80%,又确保了污泥氧化球团的入炉品位和良好的冶金性能,使其可完全满足高炉的配料要求。通过多台冶金性能测试模拟装置实验测得,污泥氧化球团进入高炉后,80%以上的Fe、Cr、Ni等有价金属元素将进入铁水中,90%的Ca、Si等无机元素将进入渣相中,ZnO,PbO,F,Na2O,K2O等低熔点物质将挥发进高炉瓦斯灰中。

本发明制备的污泥氧化球团,其化学成分、物化性能和冶金性能均达到高炉利用要求,性能指标参数与球团矿类似,与烧结矿、块矿等按适当比例混用后,可改善高炉炉料结构,有利于工艺顺行、降低原料成本。

本发明工艺简单,在具体实施中,可利用既有的球团矿生产线,不需增加特殊的设备。

因此,本发明为不锈钢冷轧重金属污泥提供了一条较为合理的冶金企业内部循环利用的路线,可实现危险废物的无害化和资源化利用,达到既回收其中的有价元素,又避免二次污染的目的。