申请日2008.09.10

公开(公告)日2009.08.19

IPC分类号B01D24/12; B01D17/02

摘要

一种全自动含油污水过滤式分离器,包括罐体、滤料、进水口、出水口、气缸、压板、集油器、固定气缸的气缸固定盖和穿孔隔板;穿孔隔板与罐体内腔顶壁之间形成第一腔室;进水口和集油器设在罐体上部并都与第一腔室相连通;穿孔隔板设置在罐体内腔上部和进水口下方;气缸固定盖与所述罐体下端固定,气缸的活塞杆穿越气缸固定盖后伸进罐体内腔中;气缸固定盖与压板之间形成第三腔室;出水口设在罐体下部与第三腔室相连通;压板与穿孔隔板之间形成第二腔室,滤芯被设置在第二腔室内。本实用新型还涉及一种采用上述全自动含油污水过滤式分离器的分离系统。本实用新型占地面积小,不需要对含油污水预先进行过滤,既能保证其分离油水精度高,而且还能在线自动反冲洗。

权利要求书

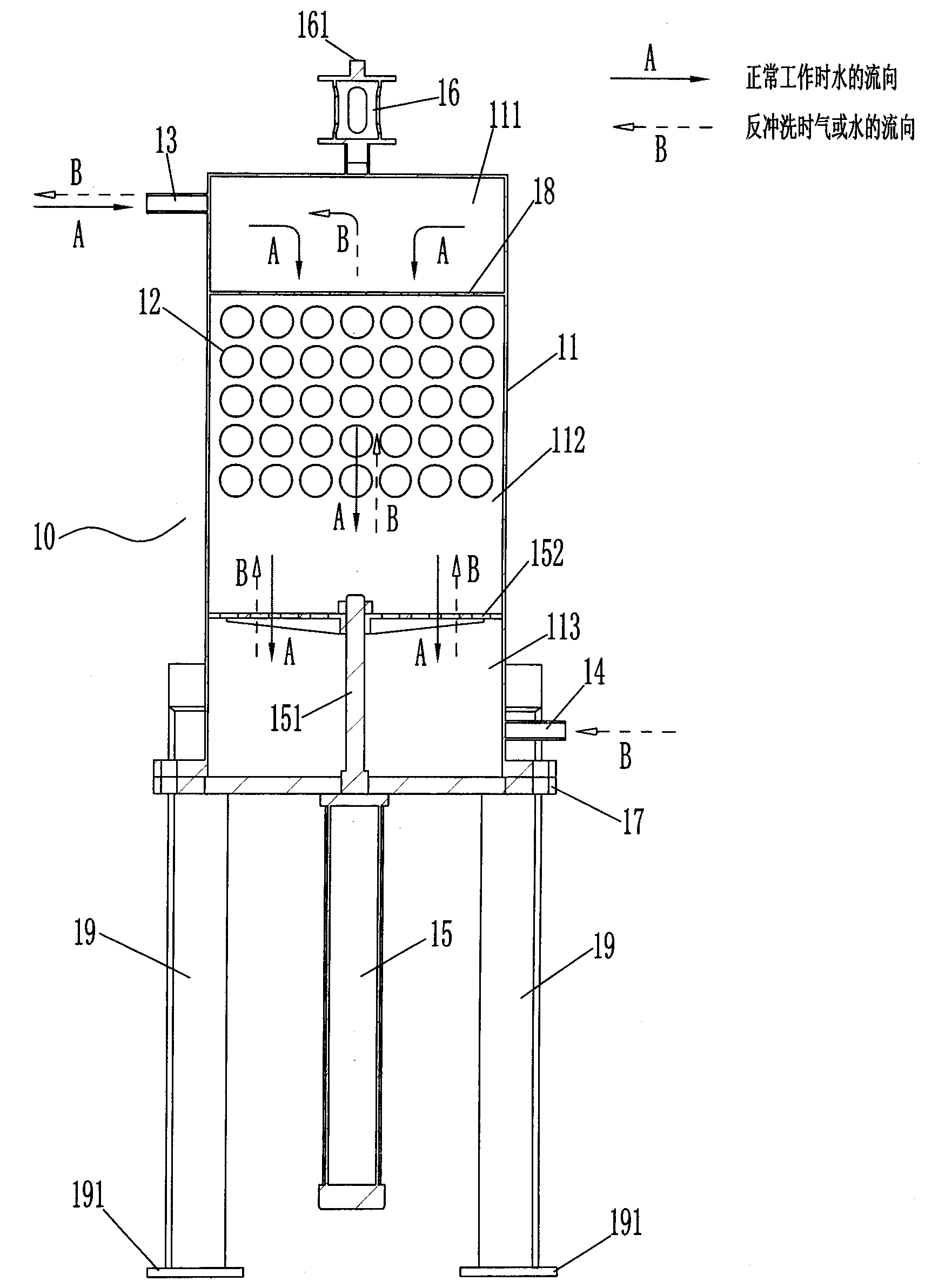

1.一种全自动含油污水过滤式分离器(10),包括罐体(11)及其内的滤料(12)、 进水口(13)、出水口(14)、气缸(15)、固定在该气缸(15)活塞杆(151) 前端的压板(152)和气缸固定盖(17);其特征在于:

还包括设有排油口(161)的集油器(16)和穿孔隔板(18),该穿孔隔板(18) 上设有多个通孔;所述罐体(11)内腔包括第一腔室(111)、第二腔室(112) 和第三腔室(113);所述进水口(13)和集油器(16)设在所述罐体(11)上 部并都与第一腔室(111)相连通;所述穿孔隔板(18)设置在所述罐体(11) 内腔上部和进水口(13)下方;所述穿孔隔板(18)与所述罐体(11)内腔顶壁 之间形成所述第一腔室(111),即进水腔室;

所述气缸固定盖(17)与所述罐体(11)下端固定连接,所述气缸(15)固 定在该气缸固定盖(17)下表面,所述气缸(15)的活塞杆(151)穿越该气缸 固定盖(17)后伸进所述罐体(11)内腔中;所述气缸固定盖(17)与固定在所 述气缸(15)活塞杆(151)前端的压板(152)之间形成所述第三腔室(113), 即出水腔室;所述压板(152)上设有让过滤水流过的多个通孔;所述出水口(14) 设在所述罐体(11)下部与所述第三腔室(113)相连通;

固定在所述气缸(15)活塞杆(151)前端的压板(152)与所述穿孔隔板(18) 之间形成所述第二腔室(112),即过滤腔室;所述滤芯(12)被设置在该第二腔 室(112)内。

2.根据权利要求1所述的全自动含油污水过滤式分离器,其特征在于:

所述进水口(13)设在所述罐体(11)上部侧壁,所述集油器(16)设在所 述罐体(11)顶部,所述出水口(14)设在所述罐体(11)下部侧壁。

3.根据权利要求1所述的全自动含油污水过滤式分离器,其特征在于:

所述滤料(12)是纤维球或者改性纤维球。

4.根据权利要求1至3任一项所述的全自动含油污水过滤式分离器,其特征在于:

还包括支撑所述罐体(11)的支架(19),该支架(19)设置在所述罐体(11) 下部侧壁。

5.根据权利要求4所述的全自动含油污水过滤式分离器,其特征在于:

所述支架(19)下端设有固定板(191),该固定板(191)用于与地板或其它支 承物固定。

6.一种采用如权利要求1所述全自动含油污水过滤式分离器的分离系统,包括三 通阀(20)、进水管(30)、反冲出水管(40)、阀门(50)和出水管(60),其 特征在于:

还包括至少三个所述分离器(10)和出油管(90),所述各分离器(10)的 进水口(13)分别借助所述各三通阀(20)与进水管(30)和反冲出水管(40) 相通,所述各分离器(10)的出水口(14)分别借助所述各阀门(50)与出水 管(60)相通,所述各分离器(10)的集油器(16)之排油口(161)都与所述出 油管(90)相通。

7.根据权利要求6所述的分离系统,其特征在于:

所述阀门(50)是三通阀,所述各分离器(10)还分别借助该阀门(50) 与压缩空气管(70)相通;在用水对选定所述分离器(10)进行反冲洗工作之 前,使得与该选定分离器(10)相连的三通阀(20)与反冲出水管(40)相通, 同时使得与该选定分离器(10)相连的阀门(50)与压缩空气管(70)相通, 选定的所述分离器(10)的滤料处于疏松状态,压缩空气经由所述阀门(50) 进入选定的所述分离器(10)先对其滤料进行气洗。

8.根据权利要求6所述的分离系统,其特征在于:

所述进水管(30)和出水管(60)之间装设有压差检测仪(80)。

9.根据权利要求8所述的分离系统,其特征在于:

所述出水管(60)的出口处还设有限流阀(61)。

10.根据权利要求6至9任一项所述的分离系统,其特征在于:

使用可编程逻辑单元PLC对整个过滤/反冲洗运行作程序控制。

说明书

全自动含油污水过滤式分离器和分离系统

【技术领域】

本实用新型涉及污水处理技术,尤其涉及对含油污水进行高精度、快速过滤的 装置和系统。

【背景技术】

现有技术油水分离器,究其分离原理可包括四种:重力法、吸附法、膜分离法 和粗粒化法:

第一种,重力法,是依据Stock’s原理进行油水分离。即利用油水比重不同, 使用一些技术手段使微小的油污聚集长大上浮分离。常用设备有:重力隔油池、斜 板隔油池、气浮等。此种方法不能分离乳化油,分离效果及效率都较差,分离精度 一般在30mg/l左右。但由于该方法简单,是目前油水分离的主要手段,用于分离 精度不高的场合。

第二种,吸附法,是依据吸附原理进行油水分离。即通过某种吸附材料如纤维、 活性碳等大比表面积材料,将油吸附在材料表面从而使油从水中脱出。常用设备有: 活性炭吸附柱、纸、吸油毡等。此种方法由于材料会很快吸附饱和而失去吸附功能。 如继续使用需做脱附处理,而脱附处理工艺复杂、费用高,处理困难,实用价值不 大,工业生产应用较少,一般用在很小的水量处理上。

第三种,膜分离法,是利用膜的筛分原理将较大的油分子截留分离。常用设备 为超滤膜设备。该方法处理精度高,是目前正在迅速发展的一种油水分离手段。但 存在问题较多:其一,目前超滤抗污染膜技术尚不成熟,产品多为进口,寿命短, 价格高;其二,耗能较大;其三,也是最重要的一个问题,是超滤膜的产水率为70% 左右,即每天处理100m3含油水可产70m3左右清水及30m3左右浓缩含油水,对于小 水量处理,此30%量的浓缩水可以掺入煤中烧掉,而对于较大水量处理就无法进行, 因而限制了该方法的实际应用范围。

第四种,粗粒化法,使用一种粗粒化材料,使油水接触该材料表面时因产生不 同的润湿角而分化聚集,从而使微小油滴在该材料表面聚集长大后脱离该材料表面 上浮。使用该方法一般如同使用砂滤器一样,利用粗粒化材料作滤层,采用逆向流 方式运行。使油滴凝聚包括两种方式:碰撞凝结和润湿凝结。碰撞凝结例如利用加 热、超声波等外加能量增加油滴的动能,使其相互碰撞而结合长大上浮。润湿凝结 是指油在某种材料表面易于润湿且其表面润湿角远大于水对该表面的表面润湿角, 从而使细小的油滴在材料表面润湿、聚集、并长大到一定尺寸,其上浮力克服了油 对材料表面润湿附着力而脱离材料表面上浮。粗粒化常用材料有:核桃壳、无烟煤、 某些矿石、某些金属丝以及化学纤维等。以这些材料为粗粒化材料制成各种过滤、 凝结器。粗粒化法是目前非常具有实用性和发展前景的方法。例如本申请人的中国 实用新型专利CN 100342940C“双向流表面聚合式油水分离器及制造方法”公开的 技术,由于采用不同的结构设计配合使用一种特制的表面聚合材料,从而分离油水 精度高,处理精度出水含油可达5mg/L或更低(0.5mg/L),并可直接分离某些含有 表面活性剂的化学乳化油例如部分阴离子性表面活性剂。但上述粗粒化法油水分离 器在应用中仍然存在以下主要问题:

1、粗粒化法油水分离器在分离油水过程中,若水中含有部分悬浮物,将会堵 塞油水分离材料,虽然反冲洗有一定的效果,但材料的寿命还是会大大下降。

2、为了延长油水分离材料的使用寿命,一般要对含油污水预先进行过滤,去 除悬浮物质,而含油污水过滤本身就是一个难题。虽然可以使用本申请人的中国实 用新型专利CN 100352533C“在线自反冲高精度快速过滤器和过滤系统”公开的技 术,其优势是采用特殊的纤维滤料为过滤材料,油污不会黏附在滤料上,反冲时油 污极易脱除,不会产生因油污吸附饱和合而堵死失效,但是设备投资及占地面积会 大大增加,对于处理水量较小时不经济。

目前市场上还没有一种既能保证其分离油水精度高,处理精度出水含油可达 10mg/L或更低,又能使出水悬浮物(SS)的过滤精度达到≤20mg/L;而且还能在线 自动反冲洗(即不需另设反冲水池和反冲泵系统)的过滤设备。

【实用新型内容】

本实用新型要解决的技术问题在于避免上述现有技术的不足之处而提供一种 全自动含油污水过滤式分离器和分离系统,可应用于高浓度油污水精密过滤的场 合。使用本实用新型技术,占地面积小,不需要对含油污水预先进行过滤,既能保证 其分离油水精度高,处理精度出水含油可达10mg/L或更低;又能使出水悬浮物(SS) 的过滤精度达到≤20mg/L;而且还能在线自动反冲洗。

本实用新型解决所述技术问题采用的技术方案是:

提供一种全自动含油污水过滤式分离器,包括罐体及其内的滤料、进水口、出 水口、气缸、固定在该气缸活塞杆前端的压板、设有排油口的集油器、气缸固定盖 和穿孔隔板,该穿孔隔板上设有多个通孔;所述罐体内腔包括第一腔室、第二腔室 和第三腔室;所述进水口和集油器设在所述罐体上部并都与第一腔室相连通;所述 穿孔隔板设置在所述罐体内腔上部和进水口下方;所述穿孔隔板与所述罐体内腔顶 壁之间形成所述第一腔室,即进水腔室;

所述气缸固定盖与所述罐体下端固定连接,所述气缸固定在该气缸固定盖下表 面,所述气缸的活塞杆穿越该气缸固定盖后伸进所述罐体内腔中;所述气缸固定盖 与固定在所述气缸活塞杆前端的压板之间形成所述第三腔室,即出水腔室;所述压 板上设有让过滤水流过的多个通孔;所述出水口设在所述罐体下部与所述第三腔室 相连通;

固定在所述气缸活塞杆前端的压板与所述穿孔隔板之间形成所述第二腔室,即 过滤腔室;所述滤芯被设置在该第二腔室内;

在过滤工作状态,含油污水经所述进水口流入到第一腔室,经过所述穿孔隔板 上多个通孔流入到第二腔室,再经所述第二腔室内的滤料过滤,此时所述气缸的活 塞杆在气压作用下伸出,所述压板向上运动与所述穿孔隔板一起上下压紧滤料,含 油污水经所述滤料过滤后的过滤水从所述压板上多个通孔流入到第三腔室,并由所 述出水口流出;而含油污水中的油在所述滤料表面聚结长大,当所述滤料表面聚结 的油滴颗粒长大到一定尺寸,其上升速度大于污水的下降速度时,该油滴经过所述 穿孔隔板上多个通孔上升至所述集油器内;同时,含油污水中的油-固体物被所述 滤料截留,完成过滤-分离工作;

在反冲洗工作状态,所述气缸的活塞杆缩回,所述压板被带动向下运动,所述 滤料处于疏松状态,用于反冲洗的气或水从所述出水口流入,清洗所述滤料后从进 水口流出,完成气或水对所述滤料的反冲洗工作。

一种采用上述全自动含油污水过滤式分离器的分离系统,包括三通阀、进水管、 反冲出水管、阀门、出水管、至少三个所述分离器和出油管,所述各分离器的进水 口分别借助所述各三通阀与进水管和反冲出水管相通,所述各分离器的出水口分别 借助所述各阀门与出水管相通,所述各分离器的集油器之排油口都与所述出油管相 通;

在过滤工作状态,所述各分离器的滤料被压紧,所述各三通阀和所述进水管相 通,所述各阀门与所述出水管相通,含油污水由所述进水管通过各三通阀流进所述 各分离器过滤,其过滤水经所述各阀门后由所述出水管流出;而含油污水中的油在 所述滤料表面聚结长大,当所述滤料表面聚结的油滴颗粒长大到一定尺寸,其上升 速度大于污水的下降速度时,该油滴上升至所述集油器内并经所述出油管流出;同 时,含油污水中的油-固体物被所述滤料截留,完成过滤-分离工作;

在反冲洗工作状态,依次选定至少一个分离器进行反冲洗,其余分离器仍然进 行过滤工作;使与被该选定反冲洗的分离器相连的三通阀与所述反冲出水管相通, 同时使与被选定反冲洗的分离器相连的阀门仍与出水管相通,选定的所述分离器的 滤料处于疏松状态;所述其余分离器过滤后的水经由与选定分离器相连的阀门流入 到选定的所述分离器对其滤料进行冲洗,冲洗后经所述三通阀流出至所述反冲出水 管。

同现有技术相比较,本实用新型全自动含油污水过滤式分离器和分离系统的有 益效果在于:

1、可将含油量为1000mg/L、含油-固体物(SS)的进水处理成含油量≤10mg/L、 油-固体物SS≤20mg/L的出水;

2、对油-固悬浮物可不经预处理而直接分离,可以在一个设备内完成“固-液” 及“油-水”的高精度分离成含油量≤10mg/L,悬浮物SS≤20mg/L的出水;

3、本实用新型能在线自反冲,在反冲过程中,反冲水来自于其它分离器的过 滤出水,本身不必设反冲水池,不必另设反冲泵系统,选定的分离器进行反冲洗工 作时,其它分离器的过滤工作照常进行;

4、采用气压机构来控制滤料的压缩和疏松,能达到高精度的过滤和良好的反 冲效果;

5、依次实现气-水反冲,达到清洗更彻底的目的;

6、对于含高浓度油污的水行业,在保证处理精度高的条件下不需专门设置反冲 系统,整个系统占地很小,从根本上克服现有技术过滤设备的缺陷。