申请日2018.04.24

公开(公告)日2018.07.27

IPC分类号C01F7/74; B01J19/18; B01J19/02

摘要

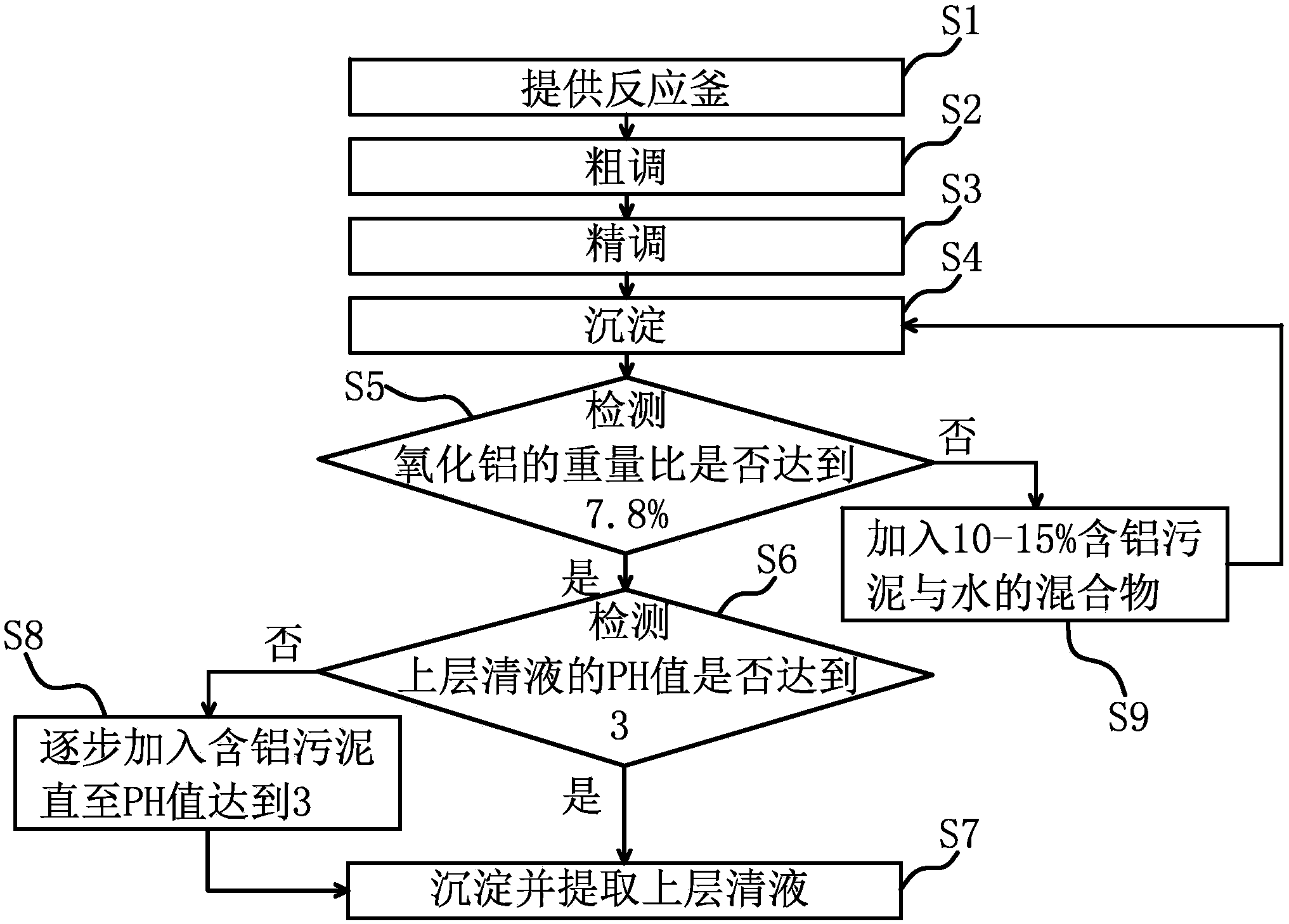

一种处理含铝污泥并制备硫酸铝的方法,通过粗调,将较大分量的含铝污泥与硫酸或废硫酸充分反应;再进行精调,精调后通过检测氧化铝的重量比及PH值,若氧化铝的重量比或PH值未达到标准,则逐步加入含铝污泥,直至氧化铝的重量比或PH值达到产品要求。如此灵活控制、保证了大部分的含铝污泥与硫酸/废硫酸充分反应且保证得到的产品符合产品要求。

权利要求书

1.一种处理含铝污泥并制备硫酸铝的方法,其特征在于:包括以下步骤:

步骤S1:提供一反应釜;

步骤S2:粗调,在反应釜中加入含泥量6-8%的含铝污泥与水的混合物,其中含铝污泥的重量份为500-650,再加入硫酸或废硫酸200-250重量份,搅拌并反应1小时;

步骤S3:精调,在反应釜中加入含泥量10-15%的含铝污泥与水的混合物,其中含铝污泥的重量份为100-300,搅拌并反应1小时;

步骤S4:沉淀1-2小时;

步骤S5:抽取部分上层清液,进行检测反应,检测反应后测量判断得到的氧化铝的重量比是否达到7.8%,若达到则进入步骤S6,否则进入步骤S9;

步骤S6:检测上层清液的PH值,判断是否达到3,是则进入步骤S7,否则进入步骤S8;

步骤S7:沉淀1小时,抽取上层清液,得到硫酸铝产品;

步骤S8:逐步加入含铝污泥,直至上层清液的PH值达到3,进入步骤S7;

步骤S9:加入含泥量10-15%的含铝污泥与水的混合物,其中含铝污泥的重量份为50-100,搅拌并反应1小时,之后返回步骤S4。

2.如权利要求1所述的处理含铝污泥并制备硫酸铝的方法,其特征在于:所述反应釜包括罐体、盖体、电机及搅拌桨;罐体的上方具有开口,盖体通过转轴与罐体的部分侧壁转动连接,盖体的中部设有第一通孔,电机的至少一部分穿过所述第一通孔,且电机通过电机安装架与罐体的侧壁连接,盖体上还设有若干第二通孔,电机的输出轴与搅拌桨固定连接。

3.如权利要求1或2所述的处理含铝污泥并制备硫酸铝的方法,其特征在于:反应釜为搪瓷耐酸反应釜或碳钢内衬耐酸砖反应釜。

4.如权利要求1或2所述的处理含铝污泥并制备硫酸铝的方法,其特征在于:所述若干叶片的长度不等。

5.如权利要求1所述的处理含铝污泥并制备硫酸铝的方法,其特征在于:所述硫酸铝溶液的性能如下:

氧化铝含量为≥7.8wt%;

盐基度为50-70%;

水不溶物含量≤0.4wt%;

PH(1%水溶液)值为3.5-4.8;

砷含量≤0.0004wt%;

锰含量≤0.005wt%;

六价铬含量≤0.0004wt%;

汞含量≤0.0000015wt%;

铅含量≤0.0008wt%;

镉含量≤0.0001wt%。

说明书

一种处理含铝污泥并制备硫酸铝的方法

技术领域

本发明涉及污水处理领域,特别是一种处理含铝污泥并制备硫酸铝的方法。

背景技术

铝原料生产企业,例如铝型材企业,每年都会产生大量的酸洗废水,通过污水处理后成为含铝污泥,其PH值较低,经常是PH<1,其氧化铝或氢氧化铝含量高,氢氧化铝胶粒有一定程度的亲液性质,之间能互相联结形成网状结构,而成为凝胶。其处理难度大,处理成本高,现有的处理方法一般指填埋处理,对于环境污染较为严重。同时硫酸在工业使用后成为废硫酸,腐蚀性强,处理难度大,对环境危害大。

中国专利CN200710023327.0揭示了一种利用氢氧化铝污泥生产硫酸铝的方法,其通过在反应池中加入一定量的硫酸或废硫酸,再加入对应比例的氢氧化铝污泥,常温下搅拌,沉淀后上层清液为液体硫酸铝。这种利用氢氧化铝污泥生产硫酸铝的方法可以回收氢氧化铝污泥,变废为宝,二次污染较少,且成本较低。

但是由于含铝污泥不是稳定的标准化学原料,其内部的氧化铝或氢氧化铝的含量不确定,同时可能含有其他的杂质,因此这种处理方法很难保证含铝污泥与硫酸/废硫酸充分反应,反应结果也很难保证符合产品要求,如硫酸铝测试后的氧化铝含量不达标,或者PH值未达到预定值等,处理方法不灵活,处理后的废料中可能仍存在较大存量的氧化铝/氢氧化铝,回收效率较低,且造成二次污染。

发明内容

有鉴于此,本发明提供了一种灵活控制、保证大部分的含铝污泥与硫酸/废硫酸充分反应且保证得到的产品符合产品要求的处理含铝污泥并制备硫酸铝的方法,以解决上述问题。

一种处理含铝污泥并制备硫酸铝的方法,包括以下步骤:

步骤S1:提供一反应釜;

步骤S2:粗调,在反应釜中加入含泥量6-8%的含铝污泥与水的混合物,其中含铝污泥的重量份为500-650,再加入硫酸或废硫酸200-250重量份,搅拌并反应1小时;

步骤S3:精调,在反应釜中加入含泥量10-15%的含铝污泥与水的混合物,其中含铝污泥的重量份为100-300,搅拌并反应1小时;

步骤S4:沉淀1-2小时;

步骤S5:抽取部分上层清液,进行检测反应,检测反应后测量判断得到的氧化铝的重量比是否达到7.8%,若达到则进入步骤S6,否则进入步骤S9;

步骤S6:检测上层清液的PH值,判断是否达到3,是则进入步骤S7,否则进入步骤S8;

步骤S7:沉淀1小时,抽取上层清液,得到硫酸铝产品;

步骤S8:逐步加入含铝污泥,直至上层清液的PH值达到3,进入步骤S7;

步骤S9:加入含泥量10-15%的含铝污泥与水的混合物,其中含铝污泥的重量份为50-100,搅拌并反应1小时,之后返回步骤S4。

进一步地,所述反应釜包括罐体、盖体、电机及搅拌桨;罐体的上方具有开口,盖体通过转轴与罐体的部分侧壁转动连接,盖体的中部设有第一通孔,电机的至少一部分穿过所述第一通孔,且电机通过电机安装架与罐体的侧壁连接,盖体上还设有若干第二通孔,电机的输出轴与搅拌桨固定连接。

进一步地,反应釜为搪瓷耐酸反应釜或碳钢内衬耐酸砖反应釜。

进一步地,所述若干叶片的长度不等。

进一步地,所述硫酸铝溶液的性能如下:

氧化铝含量为≥7.8wt%;

盐基度为50-70%;

水不溶物含量≤0.4wt%;

PH(1%水溶液)值为3.5-4.8;

砷含量≤0.0004wt%;

锰含量≤0.005wt%;

六价铬含量≤0.0004wt%;

汞含量≤0.0000015wt%;

铅含量≤0.0008wt%;

镉含量≤0.0001wt%。

与现有技术相比,本发明的处理含铝污泥并制备硫酸铝的方法通过粗调,将较大分量的含铝污泥与硫酸或废硫酸充分反应;再进行精调,精调后通过检测氧化铝的重量比及PH值,若氧化铝的重量比或PH值未达到标准,则逐步加入含铝污泥,直至氧化铝的重量比或PH值达到产品要求。如此灵活控制、保证了大部分的含铝污泥与硫酸/废硫酸充分反应且保证得到的产品符合产品要求。