申请日2018.09.18

公开(公告)日2018.12.21

IPC分类号C02F9/04; C02F103/34

摘要

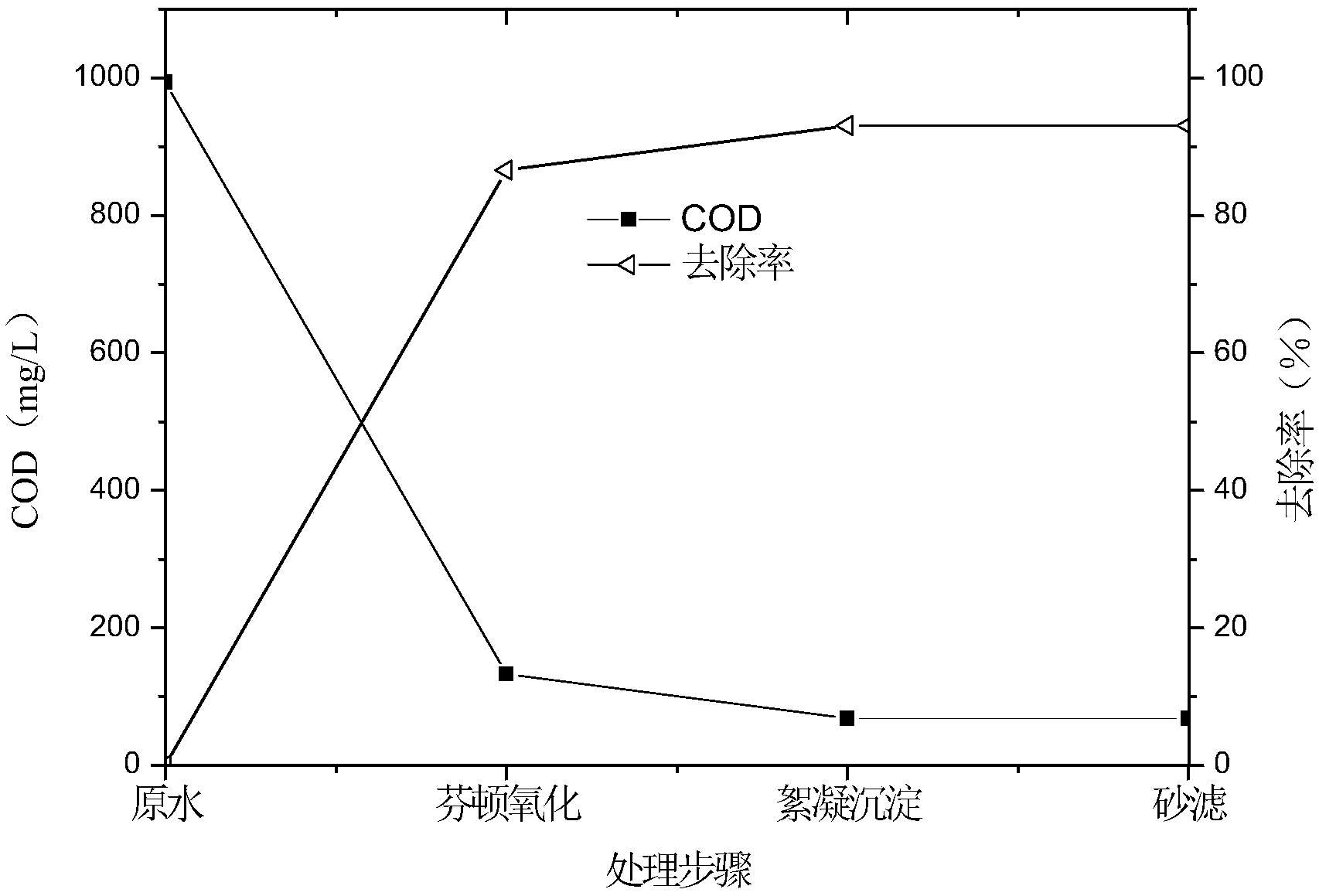

一种基于芬顿氧化与混凝沉淀工艺的去除喷漆废水中COD、SS、总磷和氨氮的方法,本发明涉及喷漆废水的处理方法。本发明是要解决现有的含COD、SS、总磷和氨氮的喷漆废水处理难度大,运行费用高的技术问题。本方法:一、芬顿氧化处理,其中以硫酸亚铁和双氧水组成的芬顿试剂,或者以硫酸亚铁、双氧水、氧化铝组成芬顿试剂;二、絮凝沉淀处理;三、砂滤处理。本发明的方法使得喷漆废水中COD的去除率达93~96.5%,SS的去除率达81~85%,氨氮去除率达53~58%,总磷去除率达90~95%。可用于处理废水处理领域。

权利要求书

1.一种基于芬顿氧化与混凝沉淀工艺的去除喷漆废水中COD、SS、总磷和氨氮的方法,其特征在于该方法包括以下步骤:

一、芬顿氧化:用盐酸溶液将待处理的喷漆废水调节pH到4~4.5,然后加入硫酸亚铁和双氧水组成的芬顿试剂,其中喷漆废水中硫酸亚铁的浓度为1~1.2g/L,双氧水的浓度为5~8mL/L,在搅拌条件下氧化1.2~1.5h,氧化结束后,用氢氧化钠溶液调pH至中性,完成氧化;

二、絮凝沉淀:将经步骤一处理的喷漆废水以400~500r/min的转速快速搅拌1~1.5min,再以100~150r/min的转速慢速搅拌10~12min,然后静置沉淀0.5~0.7小时,完成絮凝处理;

三、砂滤:将经步骤二处理后的喷漆废水进行砂滤,完成喷漆废水的处理。

2.根据权利要求1所述的一种基于芬顿氧化与混凝沉淀工艺的去除喷漆废水中COD、SS、总磷和氨氮的方法,其特征在于所述的酸溶液盐酸溶液的浓度为1~1.2mol/L。

3.根据权利要求1或2所述的一种基于芬顿氧化与混凝沉淀工艺的去除喷漆废水中COD、SS、总磷和氨氮的方法,其特征在于步骤三中砂滤是以天然石英砂做为滤料的。

4.根据权利要求3所述的一种基于芬顿氧化与混凝沉淀工艺的去除喷漆废水中COD、SS、总磷和氨氮的方法,其特征在于步骤三中天然石英砂的粒径为0.8~1.2mm。

5.根据权利要求1或2所述的一种基于芬顿氧化与混凝沉淀工艺的去除喷漆废水中COD、SS、总磷和氨氮的方法,其特征在于步骤一中喷漆废水调节pH到4~4.5后,加入硫酸亚铁和双氧水后,还加入了氧化铝,喷漆废水中氧化铝的浓度为5~10g/L。

说明书

一种基于芬顿氧化与混凝沉淀工艺的去除喷漆废水 中COD、 SS、总磷和氨氮的方法

技术领域

本发明涉及喷漆废水的处理方法,属于工业废水处理领域。

背景技术

喷漆作业是工业生产的一个重要环节,喷漆作业所产生的喷漆废水对水资源的污染也随着经济的发展而加剧。喷漆废水主要来源于湿式喷漆室用水洗涤喷漆室作业区空气,空气中漆物和有机溶剂被转移到水中形成的喷漆废水。喷漆时产生的漆雾和多余的漆中污染成分主要为环氧树脂、聚酰胺、二甲苯、甲基丁醛酮、丁醇等,废水中含大量漆物颗粒,其水质由所用涂料、溶剂和助剂而定,一般含有高浓度的COD、SS及总磷等,在环境中难降解,如果直接排放会造成水体的污染,也对身体有危害。在处理过程中,喷漆废水由于其水质的特殊性,所以使用传统的污水处理设备不仅容易造成设备损坏、成本高昂而且处理效果不佳。

现在喷漆废水的处理方法主要有生物氧化法、混凝沉淀法、化学氧化法和漆雾凝聚剂法等。不同生产工艺所产生废水水质不同,可采用的工艺组合也不同。生物氧化法效率较高,并且对负荷的急剧变动适应性强,剩余污泥量少,但不能借助于运转条件的变化任意地调节生物量和装置的效能;混凝沉淀法能有效去除悬浮物,但对于溶于水中的污染物没有太大的去除效果,一般不单一使用,时常作为处理工艺中得到一个环节;采用化学氧化法具有去除率高、占地面积小的特点,但需消耗大量药剂和热能,运行费用高,且有的试剂对环境存在污染;采用漆雾凝聚剂法必须后续其他处理工序才能达标排放。

发明内容

本发明是要解决现有的含COD、SS、总磷和氨氮的喷漆废水处理难度大,运行费用高的技术问题,而提供一种基于芬顿氧化与混凝沉淀工艺的去除喷漆废水中COD、SS、总磷和氨氮的方法,从而实现废水的循环利用,节约成本。

本发明的一种基于芬顿氧化与混凝沉淀工艺的去除喷漆废水中COD、SS、总磷和氨氮的方法,包括以下步骤:

一、芬顿氧化:用盐酸溶液将待处理的喷漆废水调节pH到4~4.5,然后加入硫酸亚铁和双氧水组成的芬顿试剂,其中喷漆废水中硫酸亚铁的浓度为1~1.2g/L,双氧水的浓度为5~8mL/L,在搅拌条件下氧化1.2~1.5h,氧化结束后,用氢氧化钠溶液调pH至中性,完成氧化;

二、絮凝沉淀:将经步骤一处理的喷漆废水以400~500r/min的转速快速搅拌1~1.5min,再以100~150r/min的转速慢速搅拌10~12min,然后静置沉淀0.5~0.7小时,完成絮凝处理;

三、砂滤:将经步骤二处理后的喷漆废水进行砂滤,完成喷漆废水的处理。

本发明与现有的含COD、SS、总磷和氨氮的喷漆废水处理方法相比,有如下优点:

1)去除效果好:本发明首先通过投加芬顿试剂,最后采用絮凝沉淀和过滤去除氧化后的沉淀,使得COD的去除率达93~96.5%,SS的去除率达81~85%,氨氮去除率达53~58%,总磷去除率达90~95%。

2)运行费用低:本发明采用了芬顿氧化+絮凝沉淀+砂滤池过滤处理喷漆废水,只有絮凝沉淀步骤及芬顿氧化步骤中的搅拌需耗能,在芬顿氧化过程中,试剂的投加量少,且絮凝沉淀步骤不需要投加絮凝剂,利用氧化调pH后所得的氢氧化铁絮凝,试剂投加量大大降低。

3)投资费用少:本发明采用了芬顿氧化+絮凝沉淀+砂滤池过滤处理喷漆废水,工艺流程简单,占地面积小,因此投资明显降低。

4)可循环使用:喷漆废水经本发明处理后,出水中的COD、SS等浓度显著降低,出水能够满足喷漆房清澈,无臭味的回用要求,实现了废水的循环利用。

本发明有效解决了含COD、SS、总磷和氨氮的喷漆废水处理难度大,运行费用高,设备投资大的难题,实现了COD、SS、总磷和氨氮的高效去除,有利于推广应用。