申请日2018.09.05

公开(公告)日2018.12.14

IPC分类号C02F11/02; C02F11/12; C02F103/10

摘要

本发明公开了一种油田含油污泥水基除油处理方法及装置,该方法先配置含油重量含量10%~20%的泥水混合物;再将泥水混合物持续打入水基生化池中,通过除油复合菌剂经60~84h分解,所述复合菌剂含有GWN‑1菌株、GWN‑2菌株,生化系统中的活菌数为109~1011个/ml;降解处理后的泥水混合物进入沉降池沉降,上层清液进污水处理装置,下层沉淀物进离心机,部分液体回流至水基生化池中;沉淀物进入离心机后,经固液分离,分离得到的污水回污泥调质罐再利用。本发明同时公开了实现该方法的装置。本发明使得含油污泥的生化降解速度快,效率高。

权利要求书

1.一种油田含油污泥水基除油处理方法,其特征在于包括如下步骤:

1)在污泥调质罐中,配置含油重量含量10%~20%的泥水混合物,搅拌的同时,控制泥水混合物的温度在48~52℃,调质1~2h后,去除表层浮油;

2)剩余泥水混合物持续打入水基生化池中,通过除油复合菌剂经60~84h分解作用,降解混合物中石油类物质,降解期间,保持水基生化池中的生化系统溶解氧含量在3.8~4.2mg/L;所述复合菌剂含有GWN-1菌株、GWN-2菌株,生化系统中的活菌数为109~1011个/ml;

其中,

GWN-1:鞘氨醇杆菌,保藏于中国微生物菌种保藏管理委员会普通微生物保藏中心,保藏日期:2017年3月20日,保藏号为:CGMCC No. 13902;

GWN-2:类短短芽孢杆菌,保藏于中国微生物菌种保藏管理委员会普通微生物保藏中心,保藏日期:2017年3月20日,保藏号为:CGMCC No. 13903;

3)降解处理后的泥水混合物进入沉降池沉降1~3h,上层清液进污水处理装置,下层沉淀物进离心机,部分液体回流至水基生化池中;

4)沉淀物进入离心机后,经固液分离,分离得到的污水回污泥调质罐再利用。

2.根据权利要求1所述的一种油田含油污泥水基除油处理方法,其特征在于:泥水混合物打入水基生化池的体积含量按除油复合菌剂分解时间进行计算,分解期间,水基生化池中充满泥水混合物,泥水混合物均匀持续进入水基生化池,同时,持续向沉降池输送降解处理后的泥水混合物,沉降池内的液体循环回流到水基生化池。

3.根据权利要求1所述的一种油田含油污泥水基除油处理方法,其特征在于:水基生化池的生化系统建立时,三种菌的干粉菌剂按体积比分别为GWN-1菌株:GWN-2菌株=1:(1.9~2.1)进行混合后接种到营养液中,经增殖培养到活菌数为109~1011个/ml时;再持续输入泥水混合物进行降解运行。

4.根据权利要求1所述的一种油田含油污泥 水基除油处理方法,其特征在于:步骤1)中的搅拌转速为100~300r/min。

5.根据权利要求1所述的一种油田含油污泥水基除油处理方法,其特征在于:离心分离的转速为2800~3000r/min。

6.一种油田含油污泥水基除油处理装置,其特征在于具有实现权利要求1-5方法相对应的结构。

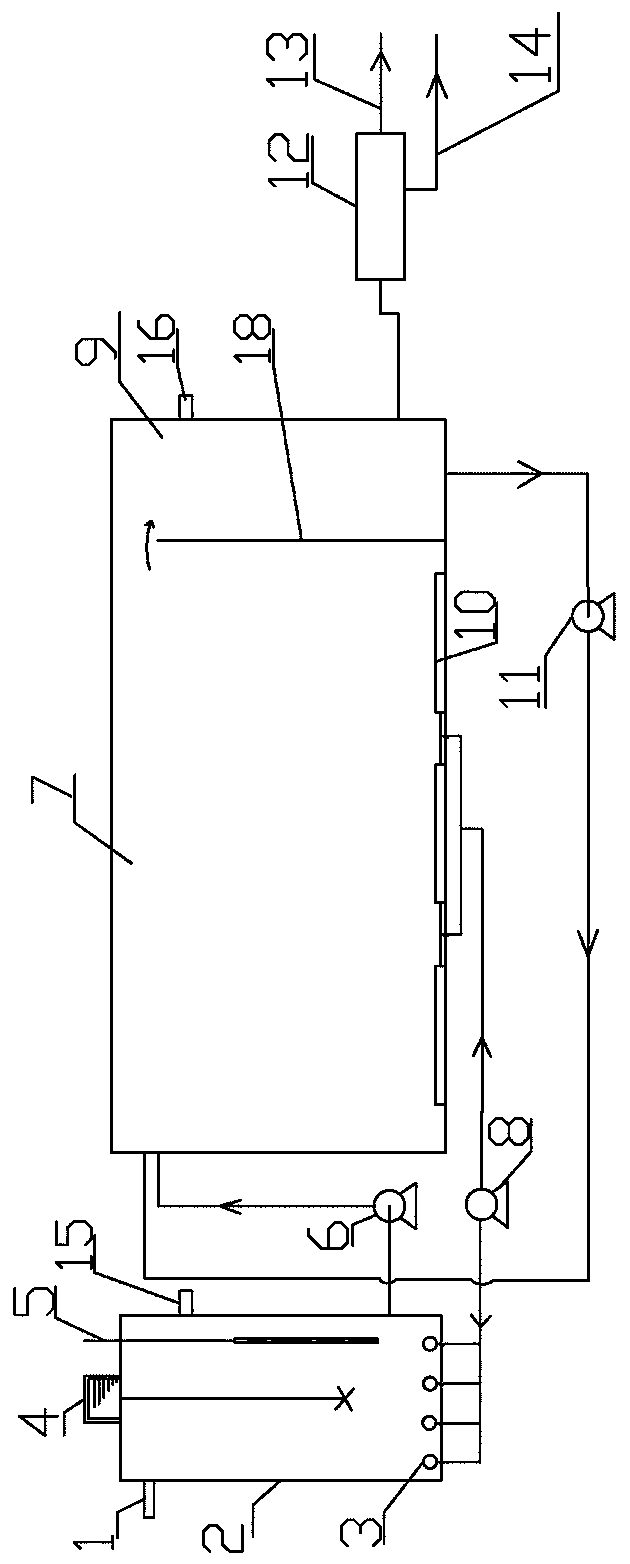

7.根据权利要求6所述的一种油田含油污泥水基除油处理装置,其特征在于包括污泥调质罐、水基生化池、沉降池和离心机,污泥调质罐内设有搅拌器和加热棒,污泥调质罐上部设有收油口和调质水进口,污泥调质罐经进液泵连接至水基生化池的进口,水基生化池内底部设有曝气管;所述沉降池与水基生化池并列设置且经隔板相隔离,隔板顶部设有溢流通道,污泥沉降池上部设有上清液出口,污泥沉降池经回流泵连接至水基生化池的进口;所述离心机连接在污泥沉降池上,离心机的出水口连接至污泥调质罐的调质水进口。

8.根据权利要求7所述的一种油田含油污泥水基除油处理装置,其特征在于所述污泥调质罐内底部设有曝气头,曝气头及水基生化池内的曝气管与曝气泵出口相连。

9.根据权利要求7所述的一种油田含油污泥水基除油处理装置,其特征在于所述水基生化池内设有若干控制泥水混合物往返折流的折流板。

10.根据权利要求7-9任一项所述的一种油田含油污泥水基除油处理装置,其特征在于曝气管上套装有曝气膜片,曝气膜片上设有平均孔径为80~100微米若干微孔。

说明书

一种油田含油污泥水基除油处理方法及装置

技术领域

本发明涉及生物除油技术领域,特别是应用于油田含油污泥处理的领域。

背景技术

油田含油污泥是石油勘探开发、集输、储运、炼化以及废水处理过程中产生的固体废弃物,如钻井、作业产生的落地油泥,集输站中沉降罐、储油罐、三相分离器、隔油池等清除出来的污泥,来源广泛。与传统市政污水处理厂污泥相比,含油污泥含有大量老化原油、蜡质、沥青质等石油类物质以及无机矿物质,其中含油率一般在10~50%,含水率一般在40~90%。我国石油化学行业中,平均每年产生80万吨罐底泥、池底泥,胜利油田每年产生含油污泥在10万吨以上,大港油田每年产生含油污泥约15万吨,河南油田每年产生5×104m3含油污泥。含油污泥若不加以处理,不仅污染环境,而且造成资源的浪费。含油污泥的处理一直是困扰油田的一大难题。

目前国内与含油污泥处理相关的报道主要为化学法、固化法、焚烧法、生化法等。

(1)化学法

化学法主要是采用加表面活性剂等药剂,对污泥颗粒表面的原油进行剥离,达到除油的目的,但是学剂脱油存在投资成本高、处理能耗高、药剂费用高的“三高”问题。

(2)固化法

固化技术是在含油污泥中加入一定组分的固化剂,使其发生一些稳定的、不可逆的物理化学反应,固化其中的部分水分和有毒物质,并使其有一定强度,以便堆放、储存和后续处理。但固化后的污泥堆放占用了大面积土地,造成了资金的浪费,且加入有机固化剂可能带来二次污染。

(3)焚烧法

经过预先脱水浓缩预处理后的含油污泥,送至焚烧炉进行焚烧。泥经焚烧后,多种有害物几乎全部除去,减少了对环境的危害,废物减容效果好,处理比较安全,缺点是焚烧产生的SO2、CO及粉尘会对空气造成严重污染。

(4)生化法

生物处理技术主要有即地耕法、堆肥处理法等。主要是利用微生物将含油污泥中的石油烃类降解为无害的土壤成份。该技术操作方便,作用持久,无二次污染,但处理周期长。

现有技术的不足之处在于:目前的含油污水或污泥的生化降解速度慢,降解效率低,细菌的培养流程复杂。

发明内容

本发明的目的在于提供一种油田含油污泥水基除油处理方法及实现该方法的装置,使含油污泥的生化降解速度快,效率高。

为此,本发明提供的一种油田含油污泥水基除油处理方法,包括如下步骤:

1)在污泥调质罐中,配置含油重量含量10%~20%的泥水混合物,搅拌的同时,控制泥水混合物的温度在48~52℃,调质1~2h后,去除表层浮油;

2)剩余泥水混合物持续打入水基生化池中,通过除油复合菌剂经60~84h分解作用,降解混合物中石油类物质,降解期间,保持水基生化池中的生化系统溶解氧含量在3.8~4.2mg/L;所述复合菌剂含有GWN-1菌株、GWN-2菌株,生化系统中的活菌数为109~1011个/ml;

其中,

GWN-1:鞘氨醇杆菌(拉丁文学名为Sphingobacterium sp.),保藏于中国微生物菌种保藏管理委员会普通微生物保藏中心(CGMCC),保藏日期:2017年3月20日,保藏号为:CGMCCNo. 13902;其基因如序列表1所示;

GWN-2:类短短芽孢杆菌(拉丁文学名为Brevibacillus parabrevis),保藏于中国微生物菌种保藏管理委员会普通微生物保藏中心(CGMCC),保藏日期:2017年3月20日,保藏号为:CGMCC No. 13903;其基因如序列表2所示;

3)降解处理后的泥水混合物进入沉降池沉降1~3h,上层清液进污水处理装置,下层沉淀物进离心机,部分液体回流至水基生化池中;

4)沉淀物进入离心机后,经固液分离,分离得到的污水回污泥调质罐再利用。

本发明的进一步改进在于泥水混合物打入水基生化池的体积含量按除油复合菌剂分解时间进行计算,分解期间,水基生化池中充满泥水混合物,泥水混合物均匀持续进入水基生化池,同时,持续向沉降池输送降解处理后的泥水混合物,沉降池内的液体循环回流到水基生化池。该方案可以连续进行降解。

为保持水基生化系统中的菌剂能够高效工作,水基生化池的生化系统建立时,三种菌的干粉菌剂按体积比分别为GWN-1菌株:GWN-2菌株=1:(1.9~2.1)进行混合后接种到营养液中,经增殖培养到活菌数为109~1011个/ml时;再持续输入泥水混合物进行降解运行。

进一步地,步骤1)中的搅拌转速为100~300r/min;离心分离的转速为2800~3000r/min。

本发明还提供了一种油田含油污泥水基除油处理装置,其具有实现上述方法相对应的结构。结构上主要包括污泥调质罐、水基生化池、沉降池和离心机,污泥调质罐内设有搅拌器和加热棒,污泥调质罐上部设有收油口和调质水进口,污泥调质罐经进液泵连接至水基生化池的进口,水基生化池内底部设有曝气管;所述沉降池与水基生化池并列设置且经隔板相隔离,隔板顶部设有溢流通道,污泥沉降池上部设有上清液出口,污泥沉降池经回流泵连接至水基生化池的进口;所述离心机连接在污泥沉降池上,离心机的出水口连接至污泥调质罐的调质水进口。

进一步地,所述污泥调质罐内底部设有曝气头,曝气头及水基生化池内的曝气管与曝气泵出口相连。

为保证待处理的泥水混合物在水基生化池内停留足够长的时间,所述水基生化池内设有若干控制泥水混合物往返折流的折流板。

为提高曝气效果,在曝气管上套装有曝气膜片,曝气膜片上设有平均孔径为80~100微米若干微孔。

本发明通过水基生化池的处理,可将油田含油污泥含油量从20%降低到2%。实现含油污泥减量化、资源化、无害化;其除油率高,运行成本低,管理简单处理后的含油污泥矿物油含量可降低至2%,可满足垫井场等土方要求,或适应于碱蓬、披碱草等植物生长。最终可使油田含油污泥达到资源化利用的目的。