申请日2018.10.17

公开(公告)日2018.12.21

IPC分类号C04B33/132; C04B33/135; C08G18/02; C04B38/00

摘要

本发明涉及一种污泥混合轻骨料,成分包括污泥、粉煤灰与赤泥,按重量份数计,其中污泥50‑70份,粉煤灰15‑25份,赤泥15‑25份。通过如下步骤制备,将污泥,煤矸石,赤泥,分别置于鼓风干燥箱内进行干燥;三种物料分别进行机械研磨1‑2小时,并过于100目筛,筛网孔径约为0.154mm;按照上述重量份数均匀混合,搅拌1‑2小时,置于鼓风干燥箱内进行干燥,直到质量恒定;利用红外压片机进行加压成型,成型压力为5‑6MPa,得到直径为100mm的原料小球,等待烧结;以空气流速为100ml/min利用1600℃单温区管式炉进行烧结,烧结完毕,冷却至室温,得到成型轻骨料。对上述轻骨料进行TCLP毒性浸出浓度测试,得到的成型轻骨料具有较高的抗压强度,较低吸水率,较低比表面积,且具有良好的环境特性。

权利要求书

1.一种污泥混合轻骨料,其特征在于:该轻骨料成分包括污泥、粉煤灰与赤泥,按重量份数计,其中污泥50-70份,粉煤灰15-25份,赤泥15-25份。

2.如权利要求1所述的一种污泥混合轻骨料,其特征在于:按重量份数计,污泥70份,粉煤灰15份,赤泥15份。

3.如权利要求1所述的一种污泥混合轻骨料,其特征在于:按重量份数计,污泥60份,粉煤灰20份,赤泥20份。

4.如权利要求1所述的一种污泥混合轻骨料,其特征在于:按重量份数计,污泥50份,粉煤灰25份,赤泥25份。

5.如权利要求1所述的一种污泥混合轻骨料,其特征在于:三种原料的化学组成成分分别为:

污泥:Al2O3 17.3%,SiO2 52.6%,P2O5 15.9%,Fe2O3 6.4%,其它7.8%;

粉煤灰:Al2O3 38.3%,SiO2 59.5%,其它2.2%;

赤泥:Al2O3 23.1%,SiO2 41.9%,Fe2O3 27.6%,其它7.4%。

6.一种污泥混合轻骨料的制备工艺,其特征在于:包括如下步骤,

(1)干燥:将含水率约82.6%的污泥,煤矸石,赤泥,分别置于鼓风干燥箱内进行干燥,温度保持100-105℃,干燥时间保持48-72小时,直到质量恒定;

(2)粉碎:将将步骤(1)中所述的三种物料分别进行机械研磨1-2小时,并过于100目筛,筛网孔径约为0.154mm;

(3)混合:将步骤(2)中过筛后的细物料,按照上述重量份数均匀混合,搅拌1-2小时,置于鼓风干燥箱内进行干燥,温度保持在100-105℃,干燥时间保持12-24小时,直到质量恒定;

(4)成型:将步骤(3)中所述的干燥后的细物料利用红外压片机进行加压成型,成型压力为5-6MPa,得到直径为100mm的原料小球,等待烧结;

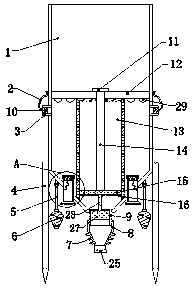

(5)烧结:将步骤(4)中所述的原料小球在单温区管式炉膛内进行烧结,利用空气压缩机与空气流量计结合,以100ml/min流速通入空气气氛,通过改变温度及升温速率,使得原料小球在高温下膨胀,烧结完毕,冷却至室温,得到成型轻骨料。

7.如权利要求1所述的一种污泥混合轻骨料的制备工艺,其特征在于:所述步骤(5)中,烧结温度为1100-1105℃或者1150-1155℃或者1200-1205℃,利用空气压缩机将空气通入炉膛。

8.如权利要求7所述的一种污泥混合轻骨料的制备工艺,其特征在于:所述步骤(5)中,烧结温度为1150℃,利用空气压缩机将空气通入炉膛。

9.如权利要求7所述的一种污泥混合轻骨料的制备工艺,其特征在于:所述步骤(5)中,烧结温度为1100℃,利用空气压缩机将空气通入炉膛。

10.如权利要求7所述的一种污泥混合轻骨料的制备工艺,其特征在于:所述步骤(5)中,烧结温度为1200℃,利用空气压缩机将空气通入炉膛。

说明书

一种污泥混合轻骨料及其制备工艺

技术领域

本发明属于建筑材料技术领域,具体涉及一种污泥混合轻骨料,以及该轻骨料的制备工艺。

背景技术

随着中国城市污水处理效率的不断提高,污水污泥作为废水处理的副产物也逐年增加。中国城市生活污水排放量年增长率约为4%,预计2020年中国城市污水排放总量将达到855亿吨,污泥产生量达到4382万吨。污泥中的营养成分和微量元素决定它是有用的生物资源,但污泥中的重金属等有毒有害物质会造成二次污染,较高含量的重金属是有毒并容易致癌,也会在生物体内富集。现有的污泥处理方法主要有填埋、堆肥、自然干化、焚烧等,当前最为有效的无害化处理方法是“干化+焚烧”。然而,污泥焚烧后会排放有害化合物,产生颗粒粒径小、比表面积大的飞灰,较大的比表面积会吸附较高浓度的重金属从而危害生物。因此,有效处置并循环利用污泥作为各种有用价值材料,是最环保最具有经济意义的方法。另一方面,由于长期依赖的混凝土会消耗大量的天然资源,中国每年混凝土消耗量约10亿m3。目前我国广泛运用的人造轻骨料材料有很多,如粘土陶粒、粉煤灰陶粒等。不同类型陶粒的制备工艺各有千秋,陶粒的工程特性及用途也有所不同轻骨料密度小、强度高、耐火性能好,而且自身重量低,具有代替传统天然建材而进一步发展的经济效益。利用污泥与其它工业废物协同制备轻骨料是当今十分有前景的方法,既避免了污泥处理后的二次污染,又通过将废弃物转化为有用的材料来增加其价值。

发明内容

鉴于上述技术现状,本发明提供了一种污泥混合轻骨料,该轻骨料包括污泥、粉煤灰与赤泥,按重量份数计,污泥50-70份,粉煤灰15-25份,赤泥15-25份。

进一步地,按重量份数计,污泥70份,粉煤灰15份,赤泥15份,即污泥所占比重为70%,粉煤灰所占比重为15%,赤泥所占比重为15%。

进一步地,按重量份数计,污泥60份,粉煤灰20份,赤泥20份。

进一步地,按重量份数计,污泥50份,粉煤灰25份,赤泥25份。

进一步地,三种原料的化学组成成分分别为:

污泥:Al2O3 17.3%,SiO2 52.6%,P2O5 15.9%,Fe2O3 6.4%,其它7.8%;

粉煤灰:Al2O3 38.3%,SiO2 59.5%,其它2.2%;

赤泥:Al2O3 23.1%,SiO2 41.9%,Fe2O3 27.6%,其它7.4%。

根据本发明的另一方面,提供了一种轻骨料的制备工艺,具体步骤如下:

(1)干燥:将含水率约82.6%的污泥,煤矸石,赤泥,分别置于鼓风干燥箱内进行干燥,温度保持100-105℃,干燥时间保持48-72小时,直到质量恒定;

(2)粉碎:将将步骤(1)中所述的三种物料分别进行机械研磨1-2小时,并过于100目筛,筛网孔径约为0.154mm;

(3)混合:将步骤(2)中过筛后的细物料,按照上述重量份数均匀混合,搅拌1-2小时,置于鼓风干燥箱内进行干燥,温度保持在100-105℃,干燥时间保持12-24小时,直到质量恒定;

(4)成型:将步骤(3)中所述的干燥后的细物料利用红外压片机进行加压成型,成型压力为5-6MPa,得到直径为100mm的原料小球,等待烧结;

(5)烧结:将步骤(4)中所述的原料小球在单温区管式炉膛内进行烧结,利用空气压缩机与空气流量计结合,以100ml/min流速通入空气气氛,通过改变温度及升温速率,使得原料小球在高温下膨胀,烧结完毕,冷却至室温,得到成型轻骨料。

进一步地,所述烧结温度为1100-1105℃或者1150-1155℃或者1200-1205℃,利用空气压缩机将空气通入炉膛。烧结后得到膨胀的多孔结构,产品外表面呈紧致的光滑结构且呈深棕色,内部有较多气孔。

进一步地,所述烧结温度为1100℃。

进一步地,所述烧结温度为1150℃。

进一步地,所述烧结温度为1200℃。

本发明的优点在于:

通过对上述方案得到的轻骨料进行TCLP毒性浸出浓度测试,得到的成型轻骨料具有较高的抗压强度,较低吸水率,较低比表面积,且具有良好的环境特性。利用特定的组分配比、升温速率、烧结温度,利用污泥作为发泡剂,膨胀剂,有助于促进原料高温膨胀,提高产品质量。本发明利用一种市政废物,两种工业废物协同制备人造轻骨料,得到的轻骨料各项性能良好,优于单纯的污泥粉煤灰陶粒,具有广泛的应用前景。本发明变废为宝,资源循环利用,是一种既环保又有经济意义的方法。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

实施例1

一种轻骨料的制备工艺,具体步骤如下:

(1)干燥:将含水率约82.6%的污泥,煤矸石,赤泥,分别置于鼓风干燥箱内进行干燥,温度保持100-105℃,干燥时间保持48-72小时,直到物料质量恒定不变;

(2)粉碎:将将步骤(1)中所述的三种物料分别进行机械研磨1-2小时,并过于100目筛,筛网孔径约为0.154mm,得到粒径≤0.154mm的细物料。

(3)混合:将步骤(2)中过筛后的细物料,按照重量份数污泥70份,粉煤灰15份,赤泥15份,混合搅拌1-2小时。混合物料的各化学成分含量为:Al2O3 21.32%,SiO2 52.78%,Fe2O3 8.62%,P2O5 11.13%,其它物质6.9%,置于鼓风干燥箱内进行干燥,温度保持在100-105℃,干燥时间保持12-24小时,直到质量恒定;

(4)成型:将步骤(3)中所述的干燥后的细物料放入HY-12型号红外压片机进行加压成型,成型压力为5-6MPa,得到直径为100mm的原料小球,等待烧结;

(5)烧结:将原料小球置于单温区气氛管式炉中进行预热和烧结,预热阶段中原料小球被加热至500℃,升温速率为5℃/min,后进行升温烧结,以10℃/min速率加热至800℃,以5℃的升温速率加热至1000℃,以3℃/min的升温速率加热至1150℃,并停留35min。烧结结束后以10℃/min速率降温至100℃,利用高温夹取出并自然冷却至室温,得到轻骨料1。

对轻骨料1进行研磨,并利用提取剂(冰醋酸溶液)进行混合提取,利用翻转震荡仪震荡,时间保持48-72小时,温度保持26-28℃。对提取上清液进行重金属浓度测试。经检验测得轻骨料1的抗压强度为5.07MPa,吸水率为7.9%,比表面积为1.11g/cm3。均符合密度等级为876kg/m3的国家标准《GB/T17431.1-2010》且优于一等产品标准。经检验测得轻骨料1中各重金属浸出浓度:As 0.544mg/L、Cr 0.286mg/L、Ni 0.249mg/L、0.323mg/L、Cu0.541mg/L、Zn 0.83mg/L,均符合国家标准。

实施例2

一种轻骨料的制备工艺,具体步骤如下:

(1)干燥:将含水率约82.6%的污泥,煤矸石,赤泥,分别置于鼓风干燥箱内进行干燥,温度保持100-105℃,干燥时间保持48-72小时,直到质量恒定;

(2)粉碎:将将步骤(1)中所述的三种物料分别进行机械研磨1-2小时,并过于100目筛,筛网孔径约为0.154mm,得到粒径≤0.154mm的细物料。

(3)混合:将步骤(2)中过筛后的细物料,按照重量份数污泥60份,粉煤灰20份,赤泥20份,混合料的各化学成为为:Al2O3 22.66%,SiO2 52.84%,Fe2O3 9.36%,P2O59.54%,其它物质6.6%。搅拌1-2小时,置于鼓风干燥箱内进行干燥,温度保持在100-105℃,干燥时间保持12-24小时,直到质量恒定;

(4)成型:将步骤(3)中所述的干燥后的细物料放入HY-12型号红外压片机进行加压成型,成型压力为5-6MPa,得到直径为100mm的原料小球,等待烧结;

(5)烧结:将原料小球置于单温区气氛管式炉中进行预热和烧结,预热阶段中原料小球被加热至500℃,升温速率为5℃/min,后进行升温烧结,以10℃/min速率加热至800℃,以5℃的升温速率加热至1000℃,以3℃/min的升温速率加热至1150℃,并停留35min。烧结结束后以10℃/min速率降温至100℃,利用高温夹取出并自然冷却至室温,得到轻骨料2-1。

对轻骨料2-1进行研磨,并利用提取剂(冰醋酸溶液)进行混合提取,利用翻转震荡仪震荡,时间保持48-72小时,温度保持26-28℃。对提取上清液进行重金属浓度测试。经检验测得轻骨料2-1的抗压强度为13.21MPa,吸水率为6.56%,比表面积为0.89g/cm3。均符合密度等级为876kg/m3的国家标准《GB/T17431.1-2010》且优于一等产品标准。经检验测得轻骨料2中各重金属浸出浓度:As 0.218mg/L、Cr 0.249mg/L、Ni 0.212mg/L、Mn 0.323mg/L、Cu 0.410mg/L、Zn 0.365mg/L,均符合国家标准。

实施例3

一种轻骨料的制备工艺,具体步骤如下:

(1)干燥:将含水率约82.6%的污泥,煤矸石,赤泥,分别置于鼓风干燥箱内进行干燥,温度保持100-105℃,干燥时间保持48-72小时,直到质量恒定;

(2)粉碎:将将步骤(1)中所述的三种物料分别进行机械研磨1-2小时,并过于100目筛,筛网孔径约为0.154mm,得到粒径≤0.154mm的细物料。

(3)混合:将步骤(2)中过筛后的细物料,按照重量份数,污泥50份,粉煤灰25份,赤泥25份,搅拌时间保持1-2小时,混合料的各化学成分为:Al2O3 24%,SiO2 52.9%,Fe2O310.1%,P2O5 7.95%,其它物质6.3%。置于鼓风干燥箱内进行干燥,温度保持在100-105℃,干燥时间保持12-24小时,直到质量恒定;

(4)成型:将步骤(3)中所述的干燥后的细物料放入HY-12型号红外压片机进行加压成型,成型压力为5-6MPa,得到直径为100mm的原料小球,等待烧结;

(5)烧结:将原料小球置于单温区气氛管式炉中进行预热和烧结,预热阶段中原料小球被加热至500℃,升温速率为5℃/min,后进行升温烧结,以10℃/min速率加热至800℃,以5℃的升温速率加热至1000℃,以3℃/min的升温速率加热至1150℃,并停留35min。烧结结束后以10℃/min速率降温至100℃,利用高温夹取出并自然冷却至室温,得到轻骨料3。

对轻骨料3进行研磨,并利用提取剂(冰醋酸溶液)进行混合提取,利用翻转震荡仪震荡,时间保持48-72小时,温度保持26-28℃。对提取上清液进行重金属浓度测试。经检验测得轻骨料3的抗压强度为7.09MPa,吸水率为7.13%,比表面积为1.18g/cm3。均符合密度等级为876kg/m3的国家标准《GB/T17431.1-2010》且优于一等产品标准。经检验测得轻骨料3中各重金属浸出浓度:As 0.422mg/L、Cr 0.275mg/L、Ni 0.238mg/L、Mn 0.497mg/L、Cu0.508mg/L、Zn 0.48mg/L,均符合国家标准。

实施例4

一种轻骨料的制备工艺,具体步骤如下:

(1)干燥:将含水率约82.6%的污泥,煤矸石,赤泥,分别置于鼓风干燥箱内进行干燥,温度保持100-105℃,干燥时间保持48-72小时,直到质量恒定;

(2)粉碎:将将步骤(1)中所述的三种物料分别进行机械研磨1-2小时,并过于100目筛,筛网孔径约为0.154mm,得到粒径≤0.154mm的细物料。

(3)混合:将步骤(2)中过筛后的细物料,按照重量份数污泥60份,粉煤灰20份,赤泥20份,搅拌1-2小时,置于鼓风干燥箱内进行干燥,温度保持在100-105℃,干燥时间保持12-24小时,直到质量恒定;

(4)成型:将步骤(3)中所述的干燥后的细物料放入HY-12型号红外压片机进行加压成型,成型压力为5-6MPa,得到直径为100mm的原料小球,等待烧结;

(5)烧结:将原料小球置于单温区气氛管式炉中进行预热和烧结,预热阶段中原料小球被加热至500℃,升温速率为5℃/min,后进行升温烧结,以10℃/min速率加热至800℃,以5℃的升温速率加热至1000℃,以3℃/min的升温速率加热至1100℃,并停留35min。烧结结束后以10℃/min速率降温至100℃,利用高温夹取出并自然冷却至室温,得到轻骨料2-2。

对轻骨料2-2进行研磨,并利用提取剂(冰醋酸溶液)进行混合提取,利用翻转震荡仪震荡,时间保持48-72小时,温度保持26-28℃。对提取上清液进行重金属浓度测试。经检验测得轻骨料2-2的抗压强度为5.4MPa,吸水率为6.95%,比表面积为1.23g/cm3。均符合密度等级为876kg/m3的国家标准《GB/T17431.1-2010》且优于一等产品标准。经检验测得轻骨料2-2中各重金属浸出浓度:As 0.240mg/L、Cr 0.263mg/L、Ni 0.217mg/L、Mn 0.253mg/L、Cu 0.523mg/L、Zn 0.481mg/L,均符合国家标准。

实施例5

一种轻骨料的制备工艺,具体步骤如下:

(1)干燥:将含水率约82.6%的污泥,煤矸石,赤泥,分别置于鼓风干燥箱内进行干燥,温度保持100-105℃,干燥时间保持48-72小时,直到质量恒定;

(2)粉碎:将将步骤(1)中所述的三种物料分别进行机械研磨1-2小时,并过于100目筛,筛网孔径约为0.154mm,得到粒径≤0.154mm的细物料。

(3)混合:将步骤(2)中过筛后的细物料,按照重量份数污泥60份,粉煤灰20份,赤泥20份,搅拌1-2小时,置于鼓风干燥箱内进行干燥,温度保持在100-105℃,干燥时间保持12-24小时,直到质量恒定;

(4)成型:将步骤(3)中所述的干燥后的细物料放入HY-12型号红外压片机进行加压成型,成型压力为5-6MPa,得到直径为100mm的原料小球,等待烧结;

(5)烧结:将原料小球置于单温区气氛管式炉中进行预热和烧结,预热阶段中原料小球被加热至500℃,升温速率为5℃/min,后进行升温烧结,以10℃/min速率加热至800℃,以5℃的升温速率加热至1000℃,以3℃/min的升温速率加热至1200℃,并停留35min。烧结结束后以10℃/min速率降温至100℃,利用高温夹取出并自然冷却至室温,得到轻骨料2-3。

对轻骨料2-3进行研磨,并利用提取剂(冰醋酸溶液)进行混合提取,利用翻转震荡仪震荡,时间保持48-72小时,温度保持26-28℃。对提取上清液进行重金属浓度测试。经检验测得轻骨料2-3的抗压强度为11.17MPa,吸水率为4.51%,比表面积为1.07g/cm3。均符合密度等级为876kg/m3的国家标准《GB/T17431.1-2010》且优于一等产品标准。经检验测得轻骨料2-3中各重金属浸出浓度:As 0.148mg/L、Cr 0.106mg/L、Ni 0.199mg/L、Mn 0.206mg/L、Cu 0.359mg/L、Zn 0.287mg/L,均符合国家标准。

综合以上实例,经过不同烧结温度得到的产品各项性能均优于单纯污泥粉煤灰陶粒的最优性能。其中,抗压强度相对提高了37.03-88.71%;吸水率相对降低了11.57-19.38%,各重金属浸出浓度也有所减少,同时,烧结成型的平均温度降低100-200℃,大大减小了生产成本。其原因是赤泥中含有较高比重的SiO2,高温下较容易形成玻璃化表面,表面黏性变大,更容易形成饱满的多孔陶粒结构,另一方面,较高的硅铝酸盐矿物质含量可以有效抑制重金属的迁移和浸出,减小其对环境的危害。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。