申请日2017.12.29

公开(公告)日2018.05.15

IPC分类号F23G5/00; F23G5/02; F23G5/04; F23G5/08; F23G5/16; F23G5/44; F23G5/46; C04B7/26; C04B7/40; C04B7/43

摘要

本发明提供一种水泥窑混烧垃圾飞灰与污泥制生态水泥的系统和方法,包括污泥预处理单元、垃圾飞灰储存单元、配料储存单元、物料混合系统、焚烧装置、熟料储存装置、水泥窑系统;所述焚烧装置依次设有锁风喂料机、立式焚烧炉、锁风阀、链板式出料机。本发明通过在污泥和垃圾飞灰中加入水泥窑灰、煤粉进行焚烧,制备生态水泥,同时实现对污泥和垃圾飞灰的无害化、资源化处置,本发明提供的处理系统和方法在处理污泥和垃圾飞灰的过程中没有废气、废水和粉尘排放,避免产生二次污染的产生。

权利要求书

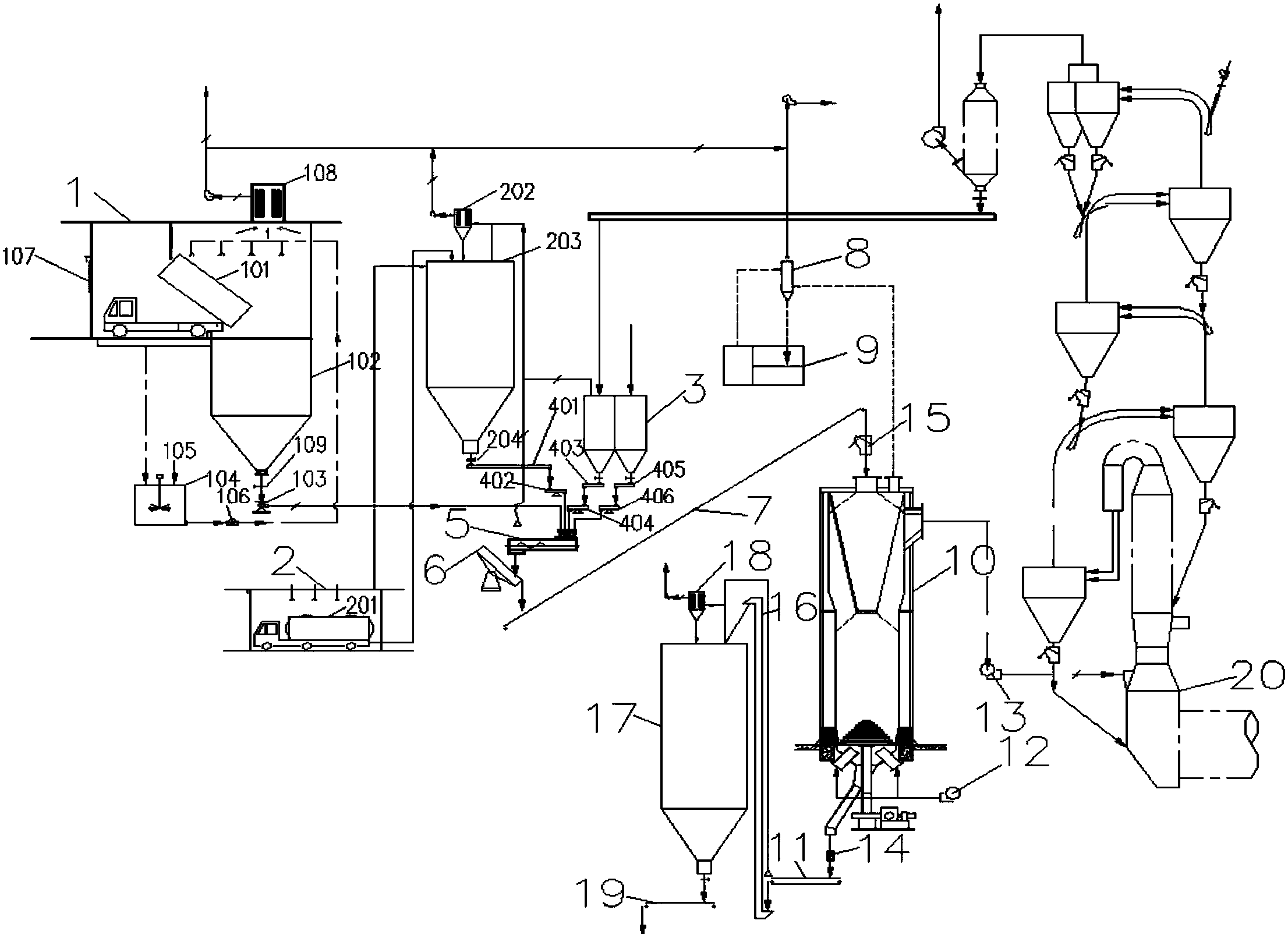

1.水泥窑协同混烧垃圾飞灰与污泥制生态水泥系统,其特征在于,包括污泥预处理单元、垃圾飞灰储存单元、配料储存单元、物料混合系统、焚烧装置、熟料储存装置、水泥窑系统,所述污泥预处理单元、垃圾飞灰储存单元和配料储存单元分别通过管路与所述物料混合系统连接,所述物料混合系统与焚烧装置连接,所述焚烧装置与熟料储存装置连接,所述焚烧装置还设有管路与水泥窑系统连接;

所述焚烧装置包括:锁风喂料机、立式焚烧炉、链板式出料机、鼓风机,所述锁风喂料机与立式焚烧炉相连,所述立式焚烧炉的出料口设有锁风阀,所述锁风阀与链板式出料机的进料口连接,所述立式焚烧炉还通过管路与鼓风机连接;

所述水泥窑系统包括冷凝器、篦冷机高温室、水泥窑烟气系统,

所述冷凝器与立式焚烧炉连接;

所述篦冷机高温室通过管路与污泥预处理单元和立式焚烧炉连接;

所述水泥窑烟气系统通过管路与立式焚烧炉连接。

2.根据权利要求1所述的水泥窑协同混烧垃圾飞灰与污泥制生态水泥的系统,其特征在于,所述立式焚烧炉为立式炉体,顶部设有斗式干燥仓,中上部设有烟气出口,底部设有出料机构;

所述立式焚烧炉的炉体内壁粘砌耐火保温层,所述炉体底部设有耐磨层;

所述斗式干燥仓顶部设有进料口和水蒸气出口,底部设有出灰口;

所述出料机构包括塔式篦子、卸料斗、驱动机构;

所述出料机构的塔式篦子与卸料斗相连,所述卸料斗内设有空气入口,所述空气入口与鼓风机连接,所述塔式篦子还通过传动轴与驱动机构连接。

3.根据权利要求2所述的水泥窑协同混烧垃圾飞灰与污泥制生态水泥的系统,其特征在于,所述立式焚烧炉的水蒸气出口设有抽吸机一,所述抽吸机一通过管路与水泥窑系统的冷凝器相连,所述冷凝器顶部与水泥窑系统的篦冷机高温室连接;

所述立式焚烧炉的烟气出口设有抽吸机二,所述抽吸机二通过管路与水泥窑烟气系统相连。

4.根据权利要求1所述的水泥窑协同混烧垃圾飞灰与污泥制生态水泥的系统,其特征在于,所述污泥预处理单元包括密闭的污泥预处理站,所述污泥 处理站包括依次连接的污泥存储池、流量阀一、污泥泵、皮带输送机;

所述污泥处理站还包括设置在顶部的通风口、抽吸机三、除臭器,所述通风口设有抽吸机三,所述抽吸机三通过管路与除臭器相连;

所述抽吸机三还设有管路与水泥窑系统的篦冷机高温室连接;

所述污泥预处理站设置有卸料室,所述卸料室安装有自动进出密封门;

所述污泥预处理站还设置有药剂调配站、药剂输送泵、污水回流口,所述药剂调配站通过输送管路与药剂输送泵相连,药剂输送泵通过管路连接到污泥预处理站顶部,所述污水回流口设置在污泥预处理站底部,所述污水回流口通过管道与药剂调配站相连。

5.根据权利要求1所述的水泥窑协同混烧垃圾飞灰与污泥制生态水泥的系统,其特征在于,所述垃圾飞灰储存单元包括受料坑、密闭的垃圾飞灰储存库,所述受料坑的出料口通过提升机与垃圾飞灰储存库的进料口相连,所述垃圾飞灰储存库的出料口设有流量阀二;

所述垃圾飞灰储存库还包括设置在其顶部的除尘机组。

6.根据权利要求1所述的水泥窑协同混烧垃圾飞灰与污泥制生态水泥的系统,其特征在于,所述物料混合系统包括喂料计量机构、搅拌机、成球盘、皮带输送机一、皮带运输机二,所述喂料计量机构的出料口与搅拌机的进料口相连;所述搅拌机的出料口通过皮带运输机一与成球盘的进料口相连接,所述成球盘的出料口与皮带输送机二相连接;

所述喂料计量机构为三组并联,每组为两个喂料计量机构串联,所述喂料计量机构与外设的计算机控制系统相连。

7.采用权利要求1-6任意一项所述的水泥窑协同混烧垃圾飞灰与污泥制生态水泥的系统实现水泥窑协同混烧垃圾飞灰与污泥制生态水泥的方法,其特征在于,具体包括如下步骤:

步骤(1)污泥预处理:将污泥卸入污泥储存池,污泥经过杀菌消毒后进行储存;

步骤(2)垃圾飞灰储存:将垃圾飞灰储存在垃圾飞灰储存库;

步骤(3)配料的储存:配料水泥窑灰和煤粉通过输送设备送到配料储存单元内分别储存;

步骤(4)生态水泥原料混合:将步骤(1)预处理的污泥、步骤(2)储存的垃圾飞灰、步骤(3)中储存的配料按设计比例搅拌混合;

所述步骤(4)生态水泥原料比例为:污泥20-50%、垃圾飞灰20-40%、水泥窑灰10-30%、煤粉8-20%;

步骤(5)成球造粒:将生态水泥原料成球造粒,加工成小颗粒球形物料;

步骤(6)生态水泥原料焚烧:将步骤(5)形成的小颗粒球形物料送入立式焚烧炉中进行预热、干燥、焚烧、冷却、粉碎,所述小颗粒球形物料焚烧时,未燃尽的有机气体进入水泥窑烟气处理系统进行协同处理;

步骤(7)将步骤(6)冷却、粉碎后的熟料卸出炉外,输送至熟料存储装置中储存,再加入石膏粉磨成生态水泥。

8.根据权利要求7所述的水泥窑协同混烧垃圾飞灰与污泥制生态水泥的方法,其特征在于,所述步骤(1)污泥预处理在密闭的污泥预处理站中进行,污泥预处理站通过抽吸机三强制排风;所述步骤(1)杀菌消毒是通过设置药剂调配站配置杀菌消毒剂进行喷淋消毒。

9.根据权利要求7所述的水泥窑协同混烧垃圾飞灰与污泥制生态水泥的方法,其特征在于,所述步骤(2)垃圾飞灰在罐车中直接泵入垃圾飞灰储存库,或者通过自动翻卸车直接卸入受料坑后,然后经提升进入垃圾飞灰储存库;

所述步骤(2)中垃圾飞灰储存库经抽风除尘至微负压状态。

10.根据权利要求7所述的水泥窑协同混烧垃圾飞灰与污泥制生态水泥的方法,其特征在于,所述步骤(6)中小颗粒球形物料干燥时,蒸发的水蒸气冷凝成水,不凝气体与从污泥储存池排出的气体进入水泥窑系统进行处理;

所述步骤(6)中通过鼓风机鼓入助燃空气对焚烧后物料进行冷却。

说明书

水泥窑协同混烧垃圾飞灰与污泥制生态水泥的系统和方法

技术领域

本发明涉及垃圾飞灰处理及污泥处理技术领域,属于固体废弃物无害化、资源化处置,属于环境保护和发展循环经济领域,具体涉及水泥窑协同混烧垃圾飞灰与污泥制生态水泥的系统和方法。

背景技术

垃圾飞灰是生活垃圾焚烧处理过程中产生的粉尘和残渣,垃圾飞灰具有较高的表面积,主要化学元素为Si、Ca、Al、Fe、K、Na、Cl,污泥是水处理厂污水净化产生的残渣,污泥中含有硅质原料,两种残渣都是城镇环保事业产生的残留物。但是,两种残渣中都含有有机物、重金属及大量的氯化物等有毒有害物质,特别是垃圾飞灰中含有持久性有机污染物的二噁英而被划为危险废物。随着,城市化水平及居民生活水平的提高,我国对环境保护的要求越来越高,垃圾飞灰和污泥的产量也在逐年增长,而且产量巨大。如不对其进行有效处理,将对环境造成严重的污染。目前,我国对垃圾飞灰和污泥的处置方式主要采用填埋法、焚烧法。,填埋法占地大,减容化、资源化程度低,容易产生二次污染。焚烧法可以达到减容化、资源化的目标,但是焚烧产生的烟气和灰渣中仍含有有毒成分,而且还长期存在有毒有害物质浸出、挥化的可能,有对水体和大气造成危害和污染的可能。

由于垃圾飞灰和污泥焚烧后的灰渣其主要成分为CaO、SiO2、Al2O3、Fe2O3,与水泥的主要组份相近,而且有机物焚烧后产生大量热能等特点,可以将其作为水泥替代原料用于水泥生产。在水泥窑的高温条件下,垃圾飞灰和污泥中的二噁英等有机污染物得以焚烧分解转化为无机化合物,高温气流与物料(CaO、CaCO3等)充分接触,有效地抑制酸性物质的排放,使得硫、氯等转化为无机盐类固定下来,重金属元素在水泥熟料的玻璃体中固熔而稳定。这是垃圾飞灰和污泥无害化、资源化处置的有效途径。

现有水泥窑直接处理垃圾飞灰和污泥存在高含量的氯元素,污泥含水量高,重金属离子在高温焚烧下固熔,二噁英及其他有机物的难以除出的一些技术难题。采用水泥窑直接处理垃圾飞灰和污泥,都要面对其含有大量氯离子,由于氯离子含量高会造成水泥窑余热系统结皮堵塞,影响安全运转。采取旁路放风可以有效缓解这一问题,但由此造成烧成系统热耗损失极大,甚至影响产量。同时大量的氯离子进入水泥熟料,可能造成水泥中氯离子超标,影响水泥质量。因此采用垃圾飞灰和污泥直接入窑,特别是垃圾飞灰由于氯离子的含量高将受到严重的限制。针对氯离子含量高的问题,有水洗脱氯、高温脱氯等方案,但这些处理方式工艺十分复杂繁琐、有产生二次污染的风险,同时投资高、处置成本高。污泥含水量高的影响。污泥也由于其含水量高等问题也受到限制。

CN206496354U公开了一种城市污泥与垃圾焚烧协同处置资源化系统,属于固体废弃物处理技术领域,具体包括:飞灰输送单元、污泥输送单元、混合处置系统和水泥窑处置单元;飞灰输送单用于将飞灰输送到混合处置系统,污泥输送单元将污泥输送到混合处置系统,混合处置系统用于改善污泥的脱水性能,且脱出飞灰中的氯离子及重金属,水泥窑处置单元与所述的混合处置单元连通,用于将处理后的污泥与飞灰混合物进行高温煅烧以分解污泥中的有机物、飞灰中的二噁英及稳定重金属有害成分,同时生产水泥熟料。该专利采用水泥窑直接焚烧的技术,未解决未燃烧完全的烟气无害化处理问题及重金属离子在高温焚烧下固溶的问题。

CN104058615B公开了一种水泥窑协同处置生活垃圾的系统,包括垃圾储存、焚烧及烟气处理系统,助燃空气系统,异味气体处理系统,蒸汽锅炉及发电系统,垃圾渗滤处置系统,垃圾灰渣及飞灰处置系统,燃料助燃系统,旁路放风系统;该专利将垃圾焚烧炉与水泥熟料的生产线进行结合,并对烟气及蒸汽进行了综合利用,仅解决了废弃物垃圾及垃圾飞灰的处置问题。

CN104496135B公开了一种用水泥窑处置污泥的方法及污泥气化水泥窑系统,具体步骤包括:将湿污泥制成干污泥颗粒,再将干污泥颗粒气化,将气化后的燃气输送至分解炉,气化后的灰渣输送至生料系统;污泥气化水泥窑系统包括:水泥窑和分解炉,水泥窑的进料口与分解炉的出料口连接,分解炉的进气口与气化炉的出气口管道连接,气化炉的进料口与输送系统和料库连接,气化炉的出渣口与排渣系统和生料系统连接。该专利采用干化污泥气化后入窑的技术,提高了处置规模,仅解决了污泥的处理问题,并未解决重金属离子高温焚烧下固溶的技术问题以及垃圾飞灰的处理问题。

发明内容

针对现有技术中存在的不足,本发明提供一种水泥窑协同混烧垃圾飞灰与污泥制生态水泥的系统和方法,有效的利用水泥窑对垃圾飞灰和污泥的无害化、资源化处处置。

为了达到上述目的,具体技术方案如下:

一方面,本发明提供一种水泥窑协同混烧垃圾飞灰与污泥制生态水泥的系统,包括污泥预处理单元、垃圾飞灰储存单元、配料储存单元、物料混合系统、焚烧装置、熟料储存装置、水泥窑系统,所述污泥预处理单元、垃圾飞灰储存单元和配料储存单元分别通过管路与所述物料混合系统连接,所述物料混合系统与焚烧装置连接,所述焚烧装置与熟料储存装置连接,所述焚烧装置还设有管路与水泥窑系统连接;

所述焚烧装置包括:锁风喂料机、立式焚烧炉、链板式出料机、鼓风机,所述锁风喂料机与立式焚烧炉相连,所述立式焚烧炉的出料口设有锁风阀,所述锁风阀与链板式出料机的进料口连接,所述立式焚烧炉还通过管路与鼓风机连接;

所述水泥窑系统包括冷凝器、篦冷机高温室、水泥窑烟气系统,

所述冷凝器与立式焚烧炉连接;

所述篦冷机高温室通过管路与污泥预处理单元和立式焚烧炉连接;

所述水泥窑烟气系统通过管路与立式焚烧炉连接。

进一步地,所述立式焚烧炉为立式炉体,顶部设有斗式干燥仓,中上部设有烟气出口,底部设有出料机构;

所述立式焚烧炉的炉体内壁粘砌耐火保温层,所述炉体底部设有耐磨层;

所述斗式干燥仓顶部设有进料口和水蒸气出口,底部设有出灰口;

所述出料机构包括塔式篦子、卸料斗、驱动机构;

所述出料机构的塔式篦子与卸料斗相连,所述卸料斗内设有空气入口,所述空气入口与鼓风机连接,所述塔式篦子还通过传动轴与驱动机构连接。

进一步地,所述立式焚烧炉的水蒸气出口设有抽吸机一,所述抽吸机一通过管路与水泥窑系统的冷凝器相连,所述冷凝器顶部与水泥窑系统的篦冷机高温室连接;

所述立式焚烧炉的烟气出口设有抽吸机二,所述抽吸机二通过管路与水泥窑烟气系统相连。

进一步地,所述污泥预处理单元包括密闭的污泥预处理站,所述污泥处理站包括依次连接的污泥存储池、流量阀一、污泥泵、皮带输送机;

所述污泥处理站还包括设置在顶部的通风口、抽吸机三、除臭器,所述通风口设有抽吸机三,所述抽吸机三通过管路与除臭器相连;

所述抽吸机三还设有管路与水泥窑系统的篦冷机高温室连接;

所述污泥预处理站设置有卸料室,所述卸料室安装有自动进出密封门;

所述污泥预处理站还设置有药剂调配站、药剂输送泵、污水回流口,所述药剂调配站通过输送管路与药剂输送泵相连,药剂输送泵通过管路连接到污泥预处理站顶部,所述污水回流口设置在污泥预处理站底部,所述污水回流口通过管道与药剂调配站相连。

进一步地,所述垃圾飞灰储存单元包括受料坑、密闭的垃圾飞灰储存库,所述受料坑的出料口通过提升机与垃圾飞灰储存库的进料口相连,所述垃圾飞灰储存库的出料口设有流量阀二;

所述垃圾飞灰储存库还包括设置在其顶部的除尘机组。

进一步地,所述物料混合系统包括喂料计量机构、搅拌机、成球盘、皮带输送机一、皮带运输机二,所述喂料计量机构的出料口与搅拌机的进料口相连;所述搅拌机的出料口通过皮带运输机一与成球盘的进料口相连接,所述成球盘的出料口与皮带输送机二相连接;

所述喂料计量机构为三组并联,每组为两个喂料计量机构串联,所述喂料计量机构与外设的计算机控制系统相连。

所述熟料储存装置依次设有提升机、熟料库,所述熟料库顶端设有除尘机组,所述熟料库的进料口与提升机相连,再送到水泥粉磨系统加入石膏粉磨成为生态水泥。

另一方面,本发明提供一种采用上述系统进行水泥窑协同混烧垃圾飞灰与污泥制生态水泥的方法,具体包括如下步骤:

步骤(1)污泥预处理:将污泥卸入污泥储存池,污泥经过杀菌消毒后进行储存;

步骤(2)垃圾飞灰储存:将垃圾飞灰储存在垃圾飞灰储存库;

步骤(3)配料的储存:配料水泥窑灰和煤粉通过输送设备送到配料储存单元内分别储存;

步骤(4)生态水泥原料混合:将步骤(1)预处理的污泥、步骤(2)储存的垃圾飞灰、步骤(3)中储存的配料按设计比例搅拌混合;

所述步骤(4)生态水泥原料比例为:污泥20-50%、垃圾飞灰20-40%、水泥窑灰10-30%、煤粉8-20%;

步骤(5)成球造粒:将生态水泥原料成球造粒,加工成小颗粒球形物料;

步骤(6)生态水泥原料焚烧:将步骤(5)形成的小颗粒球形物料送入立式焚烧炉中进行预热、干燥、焚烧、冷却、粉碎,所述小颗粒球形物料焚烧时,未燃尽的有机气体进入水泥窑烟气处理系统进行协同处理;

步骤(7)将步骤(6)冷却、粉碎后的熟料卸出炉外,输送至熟料存储装置中储存,再输送至水泥磨粉系统加入石膏粉磨成生态水泥。

进一步地,所述步骤(1)污泥预处理在密闭的污泥预处理站中进行,污泥预处理站通过抽吸机三强制排风,并将风通过除臭器除臭或送入焚烧炉高温氧化除臭后排放,排出的气体进入水泥窑篦冷机高温室进行处理;所述步骤(1)杀菌消毒是通过设置药剂调配站配置杀菌消毒剂进行喷淋消毒,通过药剂输送泵将配置的杀菌消毒剂输送至污泥储存池进行喷淋消毒。

进一步地,所述步骤(2)垃圾飞灰在罐车中直接泵入垃圾飞灰储存库,或者通过自动翻卸车直接卸入受料坑后,然后经提升进入垃圾飞灰储存库;

所述步骤(2)中垃圾飞灰储存库经抽风除尘至微负压状态。

进一步地,所述步骤(6)中小颗粒球形物料干燥时,蒸发的水蒸气冷凝成水,不凝气体与从污泥储存池排出的气体进入水泥窑系统进行处理;

所述步骤(6)中通过鼓风机鼓入助燃空气对焚烧后物料进行冷却。

本发明原理如下:

污泥、垃圾飞灰、水泥窑灰、煤粉按一定比例混合后,进入立式焚烧炉的干燥仓,干燥仓外部与500℃左右高温烟气接触,将热量传递到物料,物料温度从上到下逐步升高,水分也逐步蒸发除出并排出;物料水分基本除出后落入高温炉内进行焚烧;干燥仓内上部物料温度相对较低,控制在100℃内,有机物基本不会挥发,采用控制分压的方式进行抽吸排出水蒸气;进入干燥仓下部物料温度升高,会有有机物产生,这时被烟气抽吸机的高压吸引进入水泥窑烟气系统。

物料进入立式焚烧炉,物料部分有机物开始焚烧发热并引燃其中的煤粉,煤粉燃烧后产生大量的热量,使炉内温度急剧升高,达到1300℃,使物料的CaCO3分解,碱金属、重金属盐熔融产生液相,促进硅酸盐矿物生成,氯离子与CaO结合形成CaCl2,再与CaSiO3结合形成CaSiO3·CaCl2得到稳定,而重金属离子进入SiO2溶胶的网状结构中形成硅酸盐矿物,得到固化。物料中的二噁英等有机物在高温下挥发成气体,并燃烧生成CO2、H2O进入烟气,失去毒性,而没有燃尽的有机气体进入水泥窑烟气系统,进一步在高温碱性环境下彻底焚烧干净。焚烧后大块物料被立式焚烧炉底部的出料机构磨碎后卸出,送入熟料储存装置,再送入水泥磨粉系统制备生态水泥。

相对于现有技术,本发明有益效果如下:

本发明提供一种水泥窑协同混烧垃圾飞灰与污泥制备生态水泥的系统和方法,可以实现对污泥和垃圾飞灰的无害化、资源化处置。

(1)本发明所处理的垃圾飞灰、污泥固体废弃物采用立式焚烧炉独立焚烧处理,固体废弃物物料不进入水泥窑系统,污泥和垃圾飞灰中高含量的Cl、K、Na元素被隔离在水泥窑外,水蒸气绝大部分从立式焚烧炉干燥仓顶部排出,不会进入水泥窑系统,避免对水泥窑系统造成危害。

(2)本发明采用高温煅烧的方法使固体废弃物物料中有机物脱附,二噁英等有机污染物通过在立式焚烧炉及高温强碱性条件下水泥窑系统内的两次焚烧,完全可以消除残留的有机污染物,彻底消除毒害特性。

(3)在固体废弃物物料高温煅烧过程中,重金属被固熔于硅酸盐矿物中,形成不溶于水的矿物,消除了重金属浸出危害;本发明的整个处理过程中没有废气、废水和粉尘排放,避免产生二次污染。

(4)本发明采用水泥厂的基本原料水泥窑灰作为污泥和垃圾飞灰混烧所需的基本配料,取材方便,大大节约了昂贵的处理药剂成本,而且可以将水泥窑灰中可能含有的Cl、K、Na的元素从水泥系统分离出来,有利于水泥窑的生产。

(5)本发明生产得到含氯的生态水泥熟料,其早期强度高,耐酸性好,可以用于建筑砌块和不含钢筋的混凝土工程,是有用的工程材料。同时,污泥和垃圾飞灰中的有机质在高温焚烧中产生的热量全部用于自身的焚烧和水泥生产,可以大大降低烧成用煤,真正实现资源化、能源化处置,有利于节能、节约资源和发展循环经济。

(6)本发明中设计的立式焚烧炉,具有构造简单、操作方便、采用负压操作、节能环保、占地少、设备造价低的优点。