申请日2017.12.27

公开(公告)日2018.06.08

IPC分类号C02F9/10; B01D53/90; B01D53/56; C02F103/18

摘要

本发明涉及一种宽负荷脱硝和余热利用的脱硫废水零排放系统及方法,属于火力发电节能减排领域。所述系统包括通过主烟道依次连接的锅炉、省煤器、SCR脱硝装置、空预器、电除尘器和脱硫塔;通过主蒸汽管道与锅炉连接的汽轮机;所述给水管道上依次设有一号高加和零号高加;还包括给水回热子系统和空预器旁路烟道蒸发子系统。本发明还涉及一种基于所述脱硫废水零排放系统实现宽负荷脱硝和余热利用的脱硫废水零排放的方法。本发明可在机组多种低负荷工况下,通过提高锅炉排烟温度,同时实现脱硝提效、脱硫废水零排放和烟气余热利用。

权利要求书

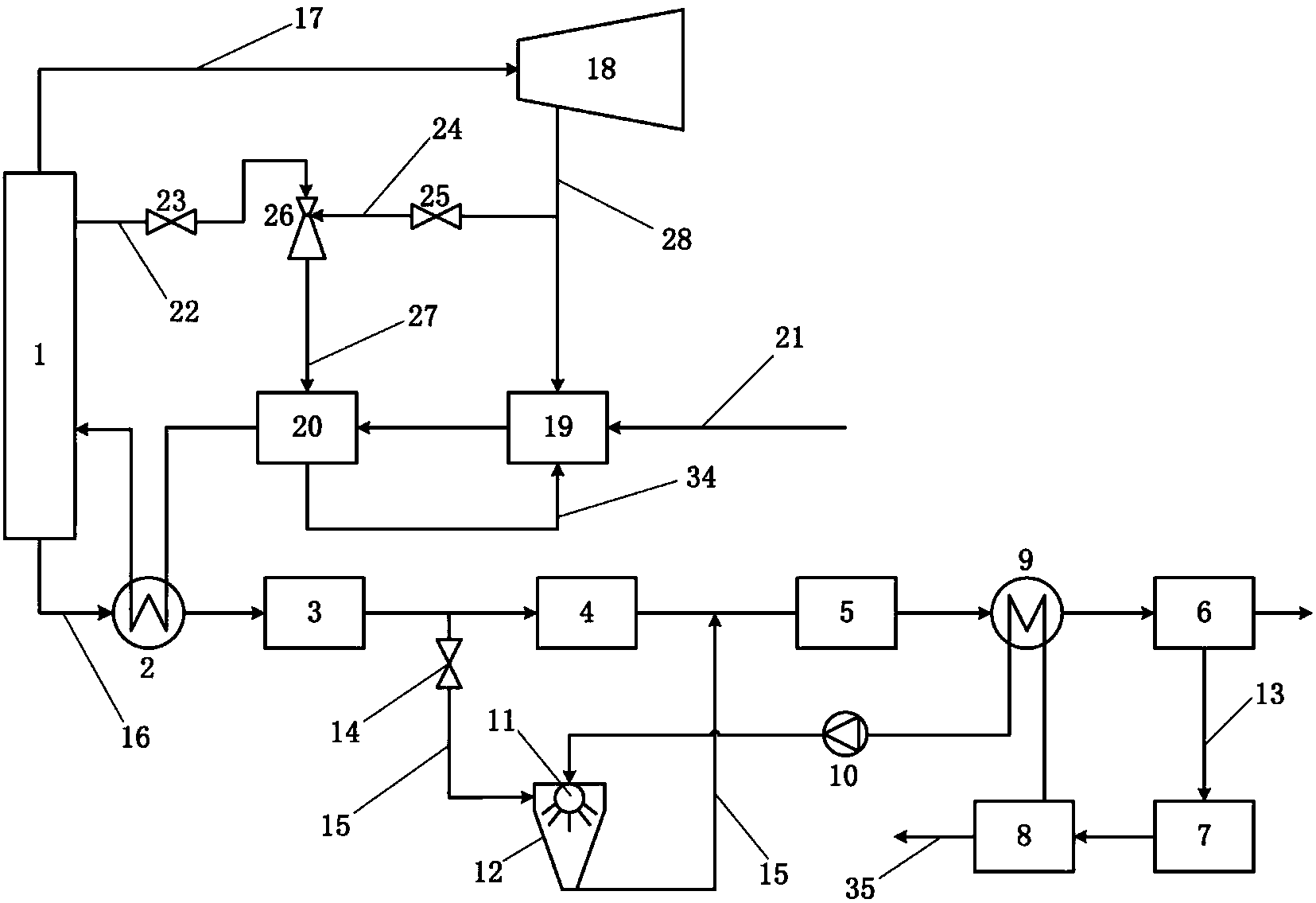

1.一种宽负荷脱硝和余热利用的脱硫废水零排放系统,包括通过主烟道(16)依次连接的锅炉(1)、省煤器(2)、SCR脱硝装置(3)、空预器(4)、电除尘器(5)、脱硫塔(6),其中所述省煤器(2)连接给水管道(21),所述给水管道(21)上依次设有一号高加(19)和零号高加(20);还包括通过主蒸汽管道(17)与锅炉连接的汽轮机(18);其特征在于,还包括给水回热子系统和空预器旁路烟道蒸发子系统;

所述给水回热子系统包括引射蒸汽管道(22)、被引射蒸汽管道(24)和喷射器(26),所述引射蒸汽管道(22)和被引射蒸汽管道(24)的出口分别连接喷射器(26)的进口,所述引射蒸汽管道(22)连接锅炉(1),所述被引射蒸汽管道(24)通过汽轮机一段抽汽管道(28)连接汽轮机(18);所述喷射器(26)的出口通过混合蒸汽管道(27)连接零号高加(20);

或所述给水回热子系统包括高压蒸汽管道A(30),所述高压蒸汽管道A(30)的进口与汽轮机(18)的高压缸相连,所述高压蒸汽管道A(30)的出口连接零号高加(20);

或所述给水回热子系统包括高压蒸汽管道B(33),所述高压蒸汽管道B(33)的进口与补汽管道(36)相连,所述高压蒸汽管道B(33)的出口与零号高加(20)相连;其中,所述补汽管道(36)的进口与主蒸汽管道(17)相连,所述补汽管道(36)的出口与汽轮机(18)相连;

所述空预器旁路烟道蒸发子系统包括通过废水管道(13)依次连接的软化箱(7)、反渗透装置(8)、废水预热器(9)、废水泵(10)和雾化喷射器(11);其中,所述软化箱(7)通过废水管道(13)与脱硫塔(6)相连;还包括空预器旁路烟道(15),所述空预器旁路烟道(15)的入口与空预器(4)前的主烟道连接,所述空预器旁路烟道(15)的出口与空预器(4)后的主烟道连接;所述空预器旁路烟道(15)上安装有蒸发器(12),所述雾化喷射器(11)安装于蒸发器(12)内部顶端。

2.根据权利要求1所述的宽负荷脱硝和余热利用的脱硫废水零排放系统,其特征在于,所述引射蒸汽管道(22)的入口连接锅炉(1)的分隔屏过热器出口,所述引射蒸汽管道(22)的出口连接喷射器(26)的引射蒸汽进口;所述喷射器(26)的被引射蒸汽进口通过被引射蒸汽管道(24)与汽轮机一段抽汽管道(28)相连;所述汽轮机一段抽汽管道(28)的入口与汽轮机(18)的高压缸连接,所述汽轮机一段抽汽管道(28)的出口同时与一号高加(19)相连。

3.根据权利要求1所述的宽负荷脱硝和余热利用的脱硫废水零排放系统,其特征在于,所述零号高加(20)和一号高加(19)之间还设有与给水管道并联的零号高加疏水管道(34)。

4.根据权利要求1所述的宽负荷脱硝和余热利用的脱硫废水零排放系统,其特征在于,

所述引射蒸汽管道(22)和被引射蒸汽管道(24)上分别设有可调节开度的引射蒸汽管道阀(23)和被引射蒸汽管道阀(25);

所述高压蒸汽管道A(30)上设有可调节开度的高压蒸汽管道阀A(29);

所述补汽管道(36)和高压蒸汽管道B(33)上分别设有可调节开度的补汽调节阀(31)和高压蒸汽管道阀B(31);所述高压蒸汽管道B(33)与补汽管道(36)的连接处位于补汽调节阀(31)与汽轮机(18)之间。

5.根据权利要求1所述的宽负荷脱硝和余热利用的脱硫废水零排放系统,其特征在于,空预器旁路烟道(15)的入口连接SCR脱硝装置(3)与空预器(4)之间的主烟道,连接处设有可调开度的旁路烟气挡板(14);所述空预器旁路烟道(15)的出口连接空预器(4)与电除尘器(5)之间的主烟道。

6.根据权利要求1所述的宽负荷脱硝和余热利用的脱硫废水零排放系统,其特征在于,所述反渗透装置(8)将脱硫废水过滤为高浓度废水和清水,且所述反渗透装置(8)接有清水管道(35)排出清水。

7.根据权利要求1所述的宽负荷脱硝和余热利用的脱硫废水零排放系统,其特征在于,所述废水预热器(9)安装于电除尘器(5)和脱硫塔(6)之间的主烟道内。

8.根据权利要求1所述的宽负荷脱硝和余热利用的脱硫废水零排放系统,其特征在于,所述空预器旁路烟道(15)从蒸发器(12)的上部进入,从蒸发器(12)的下部引出。

9.基于权利要求1~8任一项所述的宽负荷脱硝和余热利用的脱硫废水零排放系统实现机组宽负荷脱硝和余热利用的脱硫废水零排放的方法,其特征在于,包括以下步骤:

步骤1,当机组负荷降低时,打开引射蒸汽管道阀和被引射蒸汽管道阀,通过调节各自开度控制蒸汽流量;来自锅炉分隔屏过热器出口的引射蒸汽通过引射蒸汽管道进入喷射器,引射汽轮机一段抽汽,汽轮机一段抽汽通过被引射蒸汽管道进入喷射器;所述引射蒸汽和被引射蒸汽在喷射器内混合,通过混合蒸汽管道进入零号高加,加热来自一号高加的给水,产生的疏水通过零号高加疏水管道流向一号高加;

或当机组负荷降低时,打开高压蒸汽管道阀A,通过调节开度控制蒸汽流量,来自汽轮机的高压蒸汽通过高压蒸汽管道A进入零号高加,加热来自一号高加的给水,产生的疏水通过零号高加疏水管道流向一号高加;

或当机组负荷降低时,打开补汽调节阀和高压蒸汽管道阀B,通过调节开度控制蒸汽流量,补汽管道的部分高压蒸汽通过高压蒸汽管道B进入零号高加,加热来自一号高加的给水,产生的疏水通过零号高加疏水管道流向一号高加;

步骤2,来自一号高加出口的给水在零号高加内被加热,通过给水管道进入省煤器,省煤器进口给水温度被提高,其中烟气和给水的换热量减少,SCR脱硝装置进口的烟气温度被提高到320-420℃,保证机组宽负荷条件下的脱硝效率能稳定达到80%以上;SCR脱硝装置出口的烟气温度也被提高到320℃以上;

步骤3,脱硫废水进入软化箱,将硬度降低到200mg/L以下,防止和缓解脱硫废水在反渗透装置中结垢和堵塞;

步骤4,软化后的脱硫废水进入反渗透装置,通过反渗透膜组被过滤为高浓度废水和清水,其中高浓度废水进入废水预热器,清水通过清水管道排出再次利用;同时脱硫废水水量减少,其预热和蒸发需要的热量被减少;

步骤5,进入废水预热器的高浓度废水与电除尘器、脱硫塔之间的烟气进行换热,将高浓度废水温度提高至80-100℃,进一步减少其蒸发的热量需求;

步骤6,被所述废水预热器加热后的废水经废水泵进入雾化喷射器,被雾化为平均粒径为30-100μm的液滴,喷射入蒸发器;

步骤7,打开所述旁路烟道挡板,通过调节其开度控制进入空预器旁路烟道的烟气流量,烟气从蒸发器的上端进入,与雾化废水充分接触并将其快速蒸发,蒸发产生的水蒸气和颗粒物随烟气从蒸发器的底部排出,最终进入电除尘器被捕捉,实现脱硫废水的零排放。

说明书

一种宽负荷脱硝和余热利用的脱硫废水零排放系统及方法

技术领域

本发明涉及一种宽负荷脱硝和余热利用的脱硫废水零排放系统及方法,可在机组多种低负荷工况下提高系统脱硝效率,同时有效利用排烟余热实现脱硫废水的零排放,属于火力发电节能减排领域。

背景技术

近年来,国内燃煤机组调峰任务艰巨,多数机组长期处于低负荷运行状态。负荷的降低导致了锅炉排烟温度的下降,当省煤器出口烟气温度过低时,SCR脱硝装置将大幅降低效率,甚至被迫退出运行,烟气氮氧化物的浓度将无法达到国家超低排放的要求。通过对汽轮机回热系统进行针对性的改造,可以提高省煤器进口给水的热焓,降低烟气和给水在省煤器中的换热量,从而提高SCR脱硝装置的进口烟气温度,提升其在多种低负荷工况下的脱硝效率。然而,烟气温度的上升也导致了锅炉排烟热损失的增大,降低了系统能量利用率。

空预器旁路烟道蒸发技术是实现燃煤电厂脱硫废水零排放的主要技术手段之一,其原理是设置与空预器并联的烟道旁路,并在旁路设置蒸发器,从空预器入口处引部分高温烟气进入旁路,同时将脱硫废水雾化喷射于蒸发器内,利用高温烟气余热将水分蒸发。由于该技术以空预器之前的高温烟气为废水蒸发热源,所以会降低锅炉进风温度和锅炉效率。当机组降负荷运行时,锅炉排烟温度降低,为了确保脱硫废水的蒸发,需引更多的烟气进入空预器旁路烟道,导致锅炉进风温度和效率的进一步降低。若能提高低负荷工况下SCR脱硝装置出口烟气的温度,则可以减少废水蒸发对烟气的需求量,提高锅炉进风温度和效率。

发明内容

为解决上述问题,本发明提供一种宽负荷脱硝和余热利用的脱硫废水零排放系统及方法。本发明联合了给水回热子系统和脱硫废水空预器旁路烟道蒸发子系统,可在机组宽负荷工况下实现高效脱硝,同时利用机组排烟余热实现废水的零排放。其中,给水回热子系统可提升机组低负荷脱硝效率和排烟温度;脱硫废水空预器旁路烟道蒸发子系统可对废水进行软化、浓缩、预热、雾化和蒸发,提高废水蒸发效率并实现废水零排放。

为了实现上述目的,本发明采用的具体技术方案是:

一种宽负荷脱硝和余热利用的脱硫废水零排放系统,包括通过主烟道依次连接的锅炉、省煤器、SCR脱硝装置、空预器、电除尘器、脱硫塔,其中所述省煤器连接给水管道,所述给水管道上依次设有一号高加和零号高加;还包括通过主蒸汽管道与锅炉连接的汽轮机;还包括给水回热子系统和空预器旁路烟道蒸发子系统;

所述给水回热子系统包括引射蒸汽管道、被引射蒸汽管道和喷射器,所述引射蒸汽管道和被引射蒸汽管道的出口分别连接喷射器的进口,所述引射蒸汽管道连接锅炉,所述被引射蒸汽管道通过汽轮机一段抽汽管道连接汽轮机;所述喷射器的出口通过混合蒸汽管道连接零号高加;

或所述给水回热子系统包括高压蒸汽管道A,所述高压蒸汽管道A的进口与汽轮机的高压缸相连,所述高压蒸汽管道A的出口连接零号高加;

或所述给水回热子系统包括高压蒸汽管道B,所述高压蒸汽管道B的进口与补汽管道相连,所述高压蒸汽管道B的出口与零号高加相连;其中,所述补汽管道的进口与主蒸汽管道相连,所述补汽管道的出口与汽轮机相连;

所述空预器旁路烟道蒸发子系统包括通过废水管道依次连接的软化箱、反渗透装置、废水预热器、废水泵和雾化喷射器;其中,所述软化箱通过废水管道与脱硫塔相连;还包括空预器旁路烟道,所述空预器旁路烟道的入口与空预器前的主烟道连接,所述空预器旁路烟道的出口与空预器后的主烟道连接;所述空预器旁路烟道上安装有蒸发器,所述雾化喷射器安装于蒸发器内部顶端。

进一步的,所述引射蒸汽管道的入口连接锅炉的分隔屏过热器出口,所述引射蒸汽管道的出口连接喷射器的引射蒸汽进口;所述喷射器的被引射蒸汽进口通过被引射蒸汽管道与汽轮机一段抽汽管道相连;所述汽轮机一段抽汽管道的入口与汽轮机的高压缸连接,所述汽轮机一段抽汽管道的出口同时与一号高加相连。

进一步的,所述零号高加和一号高加之间还设有与给水管道并联的零号高加疏水管道。

进一步的,

所述引射蒸汽管道和被引射蒸汽管道上分别设有可调节开度的引射蒸汽管道阀和被引射蒸汽管道阀;

所述高压蒸汽管道A上设有可调节开度的高压蒸汽管道阀A;

所述补汽管道和高压蒸汽管道B上分别设有可调节开度的补汽调节阀和高压蒸汽管道阀B;所述高压蒸汽管道B与补汽管道的连接处位于补汽调节阀与汽轮机之间。

进一步的,空预器旁路烟道的入口连接SCR脱硝装置与空预器之间的主烟道,连接处设有可调开度的旁路烟气挡板;所述空预器旁路烟道的出口连接空预器与电除尘器之间的主烟道。

进一步的,所述反渗透装置将脱硫废水过滤为高浓度废水和清水,且所述反渗透装置接有清水管道排出清水。

进一步的,所述废水预热器安装于电除尘器和脱硫塔之间的主烟道内。

进一步的,所述空预器旁路烟道从蒸发器的上部进入,从蒸发器的下部引出。

基于所述的宽负荷脱硝和余热利用的脱硫废水零排放系统实现机组宽负荷脱硝和余热利用的脱硫废水零排放的方法,包括以下步骤:

步骤1,当机组负荷降低时,打开引射蒸汽管道阀和被引射蒸汽管道阀,通过调节各自开度控制蒸汽流量;来自锅炉分隔屏过热器出口的引射蒸汽通过引射蒸汽管道进入喷射器,引射汽轮机一段抽汽,汽轮机一段抽汽通过被引射蒸汽管道进入喷射器;所述引射蒸汽和被引射蒸汽在喷射器内混合,通过混合蒸汽管道进入零号高加,加热来自一号高加的给水,产生的疏水通过零号高加疏水管道流向一号高加;

或当机组负荷降低时,打开高压蒸汽管道阀A,通过调节开度控制蒸汽流量,来自汽轮机的高压蒸汽通过高压蒸汽管道A进入零号高加,加热来自一号高加的给水,产生的疏水通过零号高加疏水管道流向一号高加;

或当机组负荷降低时,打开补汽调节阀和高压蒸汽管道阀B,通过调节开度控制蒸汽流量,补汽管道的部分高压蒸汽通过高压蒸汽管道B进入零号高加,加热来自一号高加的给水,产生的疏水通过零号高加疏水管道流向一号高加;

步骤2,来自一号高加出口的给水在零号高加内被加热,通过给水管道进入省煤器,省煤器进口给水温度被提高,其中烟气和给水的换热量减少,SCR脱硝装置进口的烟气温度被提高到320-420℃,保证机组宽负荷条件下的脱硝效率能稳定达到80%以上;SCR脱硝装置出口的烟气温度也被提高到320℃以上,为脱硫废水在低负荷工况下的蒸发提供了充足和稳定的热源;

步骤3,脱硫废水进入软化箱,将硬度降低到200mg/L以下,防止和缓解脱硫废水在反渗透装置中结垢和堵塞;

步骤4,软化后的脱硫废水进入反渗透装置,通过反渗透膜组被过滤为高浓度废水和清水,其中高浓度废水进入废水预热器,清水通过清水管道排出再次利用;同时脱硫废水水量减少,其预热和蒸发需要的热量被减少;

步骤5,进入废水预热器的高浓度废水与电除尘器、脱硫塔之间的烟气进行换热,将高浓度废水温度提高至80-100℃,进一步减少其蒸发的热量需求;

步骤6,被所述废水预热器加热后的废水经废水泵进入雾化喷射器,被雾化为平均粒径为30-100μm的液滴,喷射入蒸发器;

步骤7,打开所述旁路烟道挡板,通过调节其开度控制进入空预器旁路烟道的烟气流量,烟气从蒸发器的上端进入,与雾化废水充分接触并将其快速蒸发,蒸发产生的水蒸气和颗粒物随烟气从蒸发器的底部排出,最终进入电除尘器被捕捉,实现脱硫废水的零排放。

本发明的有益效果为:

1.在机组多种低负荷工况下(40%THA以上),通过提高锅炉排烟温度,同时实现了脱硝提效、脱硫废水零排放和烟气余热利用;

2.提高了空预器之前烟气的温度,减少了低负荷工况下脱硫废水蒸发对高温烟气的需求量,缓解或抵消了由负荷降低和废水蒸发导致的锅炉进风温度的下降,在一定程度上提高了能量利用效率;

3.对脱硫废水进行了减量、预热和雾化,提升了其蒸发效率;

4.脱硫废水的蒸发增大了烟气湿度,有利于烟气细小颗粒物的团聚,减少了细小颗粒物的排放;

5.废水浓缩产生了部分清水,节约了水资源。