申请日2017.12.18

公开(公告)日2018.06.22

IPC分类号C02F9/08; C02F101/32

摘要

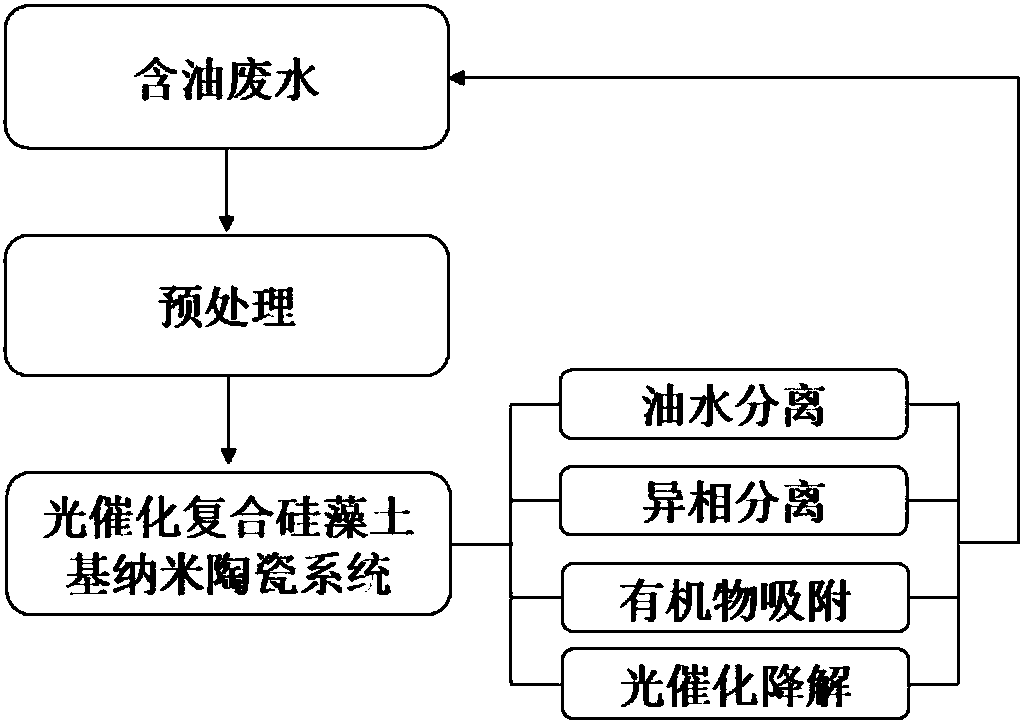

本发明提供了一种基于光催化氧化复合硅藻土基纳米陶瓷的含油废水处理装置,该装置包含了油水分离、过滤、吸附以及光催化处理模块,在处理过程中,以上模块同时发生作用,将本需要多步骤长时间的处理步骤集成在一个装置内完成,对于含油废水有良好的处理效果。本发明进一步提供了一种基于光催化氧化复合硅藻土基纳米陶瓷的含油废水的处理方法。

权利要求书

1.一种基于光催化氧化复合硅藻土基纳米陶瓷处理含油废水的装置,其特征在于:

包括三个子系统,且所述子系统集成在同一个不锈钢密封腔内:

a.油水分离系统:能产生纳米空泡的曝气陶瓷位于腔体底部,曝气陶瓷的进气口与腔体底部的进气口相连;

b.过滤与吸附系统:光催化氧化复合硅藻土基纳米陶瓷膜片内嵌于格栅中,在腔体内部有等距离的格栅卡槽,可根据实际处理量增减格栅卡槽数目,当格栅放置于腔体内部时,保证格栅内无缝隙存在,流质只能由光催化氧化复合硅藻土中的孔隙结构通过;

c.光催化反应系统:在每个格栅之间放置紫外光源可根据实际处理量来增减紫外光源数目,紫外灯发出的紫外频段波长的紫外光可以激发负载于硅藻土基纳米陶瓷表面的二氧化钛光催化剂,对水体中的有机物进行光催化降解;

所述的光催化氧化复合硅藻土基纳米陶瓷,是一种具有光催化活性的硅藻土基多孔吸附过滤材料呈薄板状,该陶瓷的主要成分以硅藻土为骨架的多孔吸附过滤陶瓷主要化学组成的质量分数为其孔径分布在0.05-10μm,该陶瓷表面负载有一层二氧化钛光催化剂;

耐腐蚀的不锈钢腔体内固定间隔的若干格栅,格栅与腔体密封,装置所用的光催化氧化复合硅藻土基纳米陶瓷固定在格栅内设置在相邻两个格栅之间的紫外光源,在顶端的入水口及底端的出水口处有判断系统是否堵塞的0-1Mpa的压力表,在进气口安装有防止含油废水从气管回流的止回阀。

2.一种基于光催化氧化符合硅藻土基纳米陶瓷含油废水的处理方法,使用如权利要求1中所述的一种基于光催化氧化复合硅藻土基纳米陶瓷处理含油废水的装置,其特征在于包括以下几个步骤:

步骤一:将含油废水经过50-100μm的过滤器进行过滤预处理,除去污水中固体大颗粒物;

步骤二:将过滤后的含油废水由入水口泵入光催化氧化复合硅藻土基纳米陶瓷的反应系统内,压缩空气由进气口进入底部曝气陶瓷,产生纳米空泡进行破乳处理;

步骤三:破乳后的水 将通过硅藻土基纳米陶瓷,而油相则分离在陶瓷一侧;

步骤四:当水体流质通过光催化氧化复合硅藻土基纳米陶瓷时,溶解在水中的有机物将被多孔陶瓷所吸附;

步骤五:水中未被过滤或吸附掉的有机物将在紫外光催化降解的作用下矿化为二氧化碳和水;

步骤六将上述步骤一至步骤五循环1-2h,处理过后的水即可排放,并将反应系统内的油收集。

说明书

一种光催化氧化复合硅藻土基纳米陶瓷处理含油废水的装置和方法

技术领域

本发明涉及的是水处理领域,属于一种基于纳米光催化耦合硅藻土基超滤陶瓷处理含油废水的装置和方法。

背景技术

含油废水来源广泛,在日常生活以及工业生产中都会产生大量的工业废水。这些含油废水的来源有:在机械加工行业,用于冷却、润滑刀具的金属切割液是由润滑油及相关化学添加剂复配而成的浓缩液与水稀释之后的水包油(O/W)的乳化液;在石油化工行业,在石油开采、精炼、贮存以及运输过程中用于石油冷凝和相关石油生产加工设备的清洗用水等都是高浓度的含油废水;餐饮行业的食品加工过程中产生的食用油与水的混合物等。

上述含油废水含有大量的植物油、矿物油、表面活性剂、亚硝酸盐等化学添加剂。在生产过程中,在高温高压的作用下,这些物质会发生分解反应,这些分解产物大多数都具有致癌性,分解产物所具有的致癌性以及生理毒性对人体以及环境中的生物会造成不小的危害。常规的含油废水的处理路线首先是将含油废水进行破乳,使结合在一起的油水混合物分离,之后再利用相应的处理手段对废油和废水进行处理、净化。含油废水的传统破乳方法是利用物理法、化学法、生物法来进行处理,如气浮分离、膜分离、超声法、化学絮凝法、化学氧化法、电泳法等。但传统的破乳方法处理存在着效率低、处理效果差、耗时长、成本高等缺点,单一的破乳方法也不能将油水混合物完全分离开,不同方法的协同处理又会增加占地面积和维护成本。

经对现有技术的文献检索发现,公开号为CN105366836A的中国专利公开了一种环流多维催化高级氧化处理含油废水的工艺和装置,该方法不足在于:反应步骤长且重复次数多,需要投入药剂,会出现二次污染等现象。公开号为CN105399265A的中国专利公开了一种含油废水的处理回用方法,该方法采用“旋流萃取分离+内循环曝气生物滤池+多介质过滤率+臭氧氧化/缓冲池+二次生化+反渗透系统”工艺对炼油企业产生的含油废水进行处理,该方法的不足在于:污水处理的工程量庞大,需要结合复杂的物理、化学、生物方法对含油废水进行处理,管理维护不便且成本高,处理过程中所用的反渗透膜易堵塞且会造成二次污染。经文献检索还发现,周乃磊等在《环境科技》(2009年12月,第6期,第6-9页)发表了“采用Fenton/UV处理金属切削液废水的实验研究”,具体方法为:以在pH=2.5,ρ(Fe2+)=400mg/L的条件下,在5h内分6次投加4mg/L的H2O2(V(H2O2)=30%),可将金属切削液废水中的CODcr由2100mg/L降至11mg/L,CODcr的去除率达到95%,且出水各项指标能达到GB 8978-1996《污水综合排放标准》中的二级排放标准。但该方法需要分批次地投入H2O2,该药剂虽然具有较强氧化性,但其化学稳定性不高,在常温常压下就可发生自分解反应,且对金属装置具有较强的腐蚀性,对实际的处理过程中的使用和管理会造成诸多不便。

通过检索现有专利和文献,未发现使用一种基于光催化氧化复合硅藻土基纳米陶瓷来进行含油废水的破乳、油水分离以及有机物降解的一步式处理方法。

发明内容

本发明的目的在于克服上述现有技术的不足,提供一种基于光催化氧化复合硅藻土基纳米陶瓷的含油废水的处理装置及方法,该装置集油水分离、过滤、吸附以及光催化处理等工艺,在短时间内达到油水分离以及废水处理的效果,该方法处理时间短、能耗小、无化学药剂添加、无二次污染、工艺简便,出水水质稳定达标。

发明提供了一种含油废水的光催化氧化复合硅藻土基纳米陶瓷处理装置,应用于上述方法,包括三个子系统,且所述子系统集成在同一个不锈钢密封腔内:

(a)油水分离系统:能产生纳米空泡的曝气陶瓷位于腔体底部,曝气陶瓷的进气口与腔体底部的进气口相连;

(b)过滤与吸附系统:光催化氧化复合硅藻土基纳米陶瓷膜片内嵌于格栅中,在腔体内部有四个等距离的格栅卡槽(可根据实际处理量增减格栅卡槽数目),当格栅放置于腔体内部时,保证每个格栅内的空间与下一间隙无缝隙存在,流质只能由光催化氧化复合硅藻土中的孔隙结构通过;

(c)光催化反应系统:在每个格栅之间放置三根紫外光源(可根据实际处理量来增减紫外光源数目),紫外灯发出的紫外频段波长的紫外光可以激发负载于硅藻土基纳米陶瓷表面的二氧化钛光催化剂,对水体中的有机物进行光催化降解。

所述的光催化氧化复合硅藻土基纳米陶瓷处理含油废水的装置,其中,这种具有光催化氧化复合硅藻土基纳米陶瓷呈薄板状,基体是以硅藻土为骨架的多孔吸附过滤陶瓷,光催化氧化复合硅藻土基纳米陶瓷是基体为孔径分布在0.05-10μm的硅藻土基陶瓷,其孔径分布在0.05-10μm,其主要化学组成的质量分数为:

上述的光催化氧化复合硅藻土基纳米陶瓷的含油废水处理装置,其中,用于产生纳米空泡的曝气陶瓷为市售薄板状陶瓷,陶瓷成分可为石英、方解石等,陶瓷表面内部有气体通道,通道两侧用塑料密封,其中一侧可开一孔供气管通入空气;

上述的光催化氧化复合硅藻土基纳米陶瓷的含油废水处理装置,其中,紫外光源为能发射主波长低于290nm紫外光的低压汞灯、中压紫外灯、LED灯等;

上述的光催化氧化复合硅藻土基纳米陶瓷的含油废水处理装置,其中,气源为可为曝气陶瓷内部提供压力气体的空压机、气泵等,气体压力在0.1-0.3Mpa范围内;

上述的光催化氧化复合硅藻土基纳米陶瓷的含油废水处理装置,其中,顶端为入水口,底端为排液口,且在入水口和排液口均装有量程为0-1Mpa的压力表;

上述的光催化氧化复合硅藻土基纳米陶瓷的含油废水处理装置,在进气口装有止回阀,以防止不锈钢密封腔体内压力过高,使废水在气体管道中流动;

上述的光催化氧化复合硅藻土基纳米陶瓷的含油废水处理装置其中,入水口与预处理步骤的出水口相连,排液口则与含油废水液槽相连;

上述的光催化氧化复合硅藻土基纳米陶瓷的含油废水处理装置所述的装置中,耐腐蚀的不锈钢腔体:腔体有内间隔相等的若干固定格栅的格栅卡槽,并使格栅与腔体密封,装置所用的光催化氧化复合硅藻土基纳米陶瓷固定在格栅内。

发明提供了一种基于光催化氧化复合硅藻土基纳米陶瓷处理含油废水的方法,可以通过以下技术方案来实现:

步骤1预处理:将含油废水经过50-100μm的过滤器进行过滤处理,除去污水中固体大颗粒物。

步骤2光催化氧化复合硅藻土基纳米陶瓷系统油水分离:将过滤后的含油废水由入水口泵入光催化氧化复合硅藻土基纳米陶瓷的反应系统内,压缩空气由进气口进入底部曝气陶瓷,产生纳米空泡进行破乳处理。

步骤3光催化氧化复合硅藻土基纳米陶瓷系统过滤:破乳后的水将通过硅藻土基纳米陶瓷,而油相则分离在陶瓷一侧。

步骤4光催化氧化复合硅藻土基纳米陶瓷系统有机物吸附:当水体流质通过光催化氧化复合硅藻土基纳米陶瓷时,溶解在水中的有机物将被陶瓷中的孔隙以及硅藻表面的硅羟基吸附。

步骤5光催化氧化复合硅藻土基纳米陶瓷系统紫外光催化降解:利用紫外灯激发光催化复合硅藻土基纳米陶瓷表面的紫外光基催化反应对含油废水中的有机物进行光催化处理。处理后的水将由排液口返回至含油废水槽。含油废水在系统内的停留时间在60s-240s内。

将步骤1,步骤2循环处理2h,处理过后的水可排放,将反应系统内的油收集。当压力表和压力表显示的压力差超过0.7Mpa时,需停止处理,将光催化氧化复合硅藻土基纳米陶瓷取出并在600℃的温度下烧结,该温度下有机物会被烧灼成二氧化碳与水,去除掉堵塞在陶瓷内部的有机物质之后,即可重新安装至系统内。

以上五个方法在同一系统内同时作用,用该系统处理含油废水1-2h,可将含油废水中的油与水进行彻底分离,并且经过处理的水中COD浓度小,水质清澈,可达到国家规定的排放水平。

所述的含油废水的处理方法,其中,用于破乳、过滤、吸附、光催化处理的基本原理如下:

1.油水分离原理:从底部曝气陶瓷产生的纳米空泡在破裂过程中会产生局部的高温高压,同时也会产生高能量,该反应过程将会使含油废水中的呈乳化状态的油水混合物结合氢键断裂或者破坏油滴会水滴之间的静电吸引力,使油滴与水滴分离,再利用二者的重力差使油滴聚集在水面形成油层。置于气体入口的止回阀能防止废水从气体管道溢出。

2.油水分离原理:光催化氧化复合硅藻土基纳米陶瓷的孔径分布在0.05μm-10μm之间,在该过滤体系下,油滴平均粒径均大于过滤材料孔径,使水能通过硅藻土超滤陶瓷,而油相将被阻隔在陶瓷的一侧。在不断的循环处理的过程,废水液槽中的油全部被拦截在系统内的陶瓷一侧。使得陶瓷内流通的只有水相。

3.有机物吸附原理:经过油水分离后的废水在过滤的过程中,硅藻土特有的比表面积大、孔隙率高等特点,使得有机物容易在孔隙中发生单分子或分子层之间的物理性吸附,其次硅藻土表面的电负性较强,水体中的重金属离子会在静电吸引力的作用下吸附在硅藻土表面,且硅藻土表面羟基含量丰富,易于有机物质发生化学键合作用。从而达到去除溶解在水中的有机污染物的目的。

4.光催化降解有机物机理:用紫外线、陶瓷表面的光催化剂处理油水混合物,在该反应下,陶瓷表面的光催化剂价带中的电子受到紫外光激发,会跃迁至导带生成光生电子,相应在价带上生成光生空穴,光生空穴会与在催化剂表面的水分子反应生成氧化性极强的羟基自由基(·OH),而光生电子则会与催化剂表面的氧气反应生成超氧负离子。该反应生成的羟基自由基与超氧负离子会与催化剂表面的有机物反应,是有机物被氧化为二氧化碳和水,实现有机物的矿化。

本发明的优势是:

本发明将纳米光催化材料与硅藻土基纳米陶瓷进行复合,集成了油水分离、过滤、吸附、光催化处理步骤,使本需要多步骤处理的工艺或多个装置缩减在一个系统内即可完成,节约了大量的处理占地面积以及费用,相比于常规处理方法极大提高了含油废水的处理效率。

本发明克服了常规Fenton氧化法中对处理介质酸碱度的限制,常规的Fenton需要用大量的酸性药剂将处理介质的pH值调至3-5。本发明省去了在酸化含油废水的预处理步骤,从而减少了酸类药剂的使用量,降低了处理成本,避免反应介质对设备的腐蚀危害。

本发明利用紫外光催化工艺产生的羟基自由基为氧化性物质,,无需添加任何化学药剂,克服了常规高级氧化法需要添加能产生羟基自由基的化学药剂的劣势,有效避免了二次污染,节约了大量成本。

本发明所用的光催化氧化复合硅藻土基纳米陶瓷,机械强度高,能适应高流速下产生的压力,且在陶瓷堵塞之后,只需将陶瓷从系统中去除进行烧结处理即可清除堵塞在陶瓷中污堵的有机物。能有效避免常规超滤、反渗透过滤手段产生的滤材的更换和处理。

本发明所用的含油废水处理装置,可模块化集成,将多个模块并联,可极大提高处理效率。

本发明在运行过程中只需消耗电能,极大地节约了能源消耗,吨水处理成本大大降低。

本发明可在处理含油废水的同时,对水体中的病毒、细菌微生物有杀灭作用,降低含油废水的生物危害。且相比于常规的紫外灯杀菌,光催化灭菌技术速度更快、效率更高。

本发明保证了污染水体中的污染物全部参与多级光催化降解反应,消除了传统光催化反应受传质影响的限制。