申请日2018.12.27

公开(公告)日2019.03.22

IPC分类号F27B21/00

摘要

本发明属于电化学工业的钛阳极制备技术领域,涉及一种用于水处理钛阳极过程中的烧结装置及系统,包括底框架,所述底框架包括沿其宽度方向分布的涂层区和非涂层区;所述底框架上设有阴极卡槽、挡板,所述阴极卡槽、挡板均沿底框架的宽度方向平行设置,所述阴极卡槽位于非涂层区,所述挡板位于涂层区。该烧结装置及系统,通过涂层区的挡板和非涂层区的阴极卡槽的设计,避免了阳极片的涂层部分受到划伤,提高了阳极产品的成品率。

权利要求书

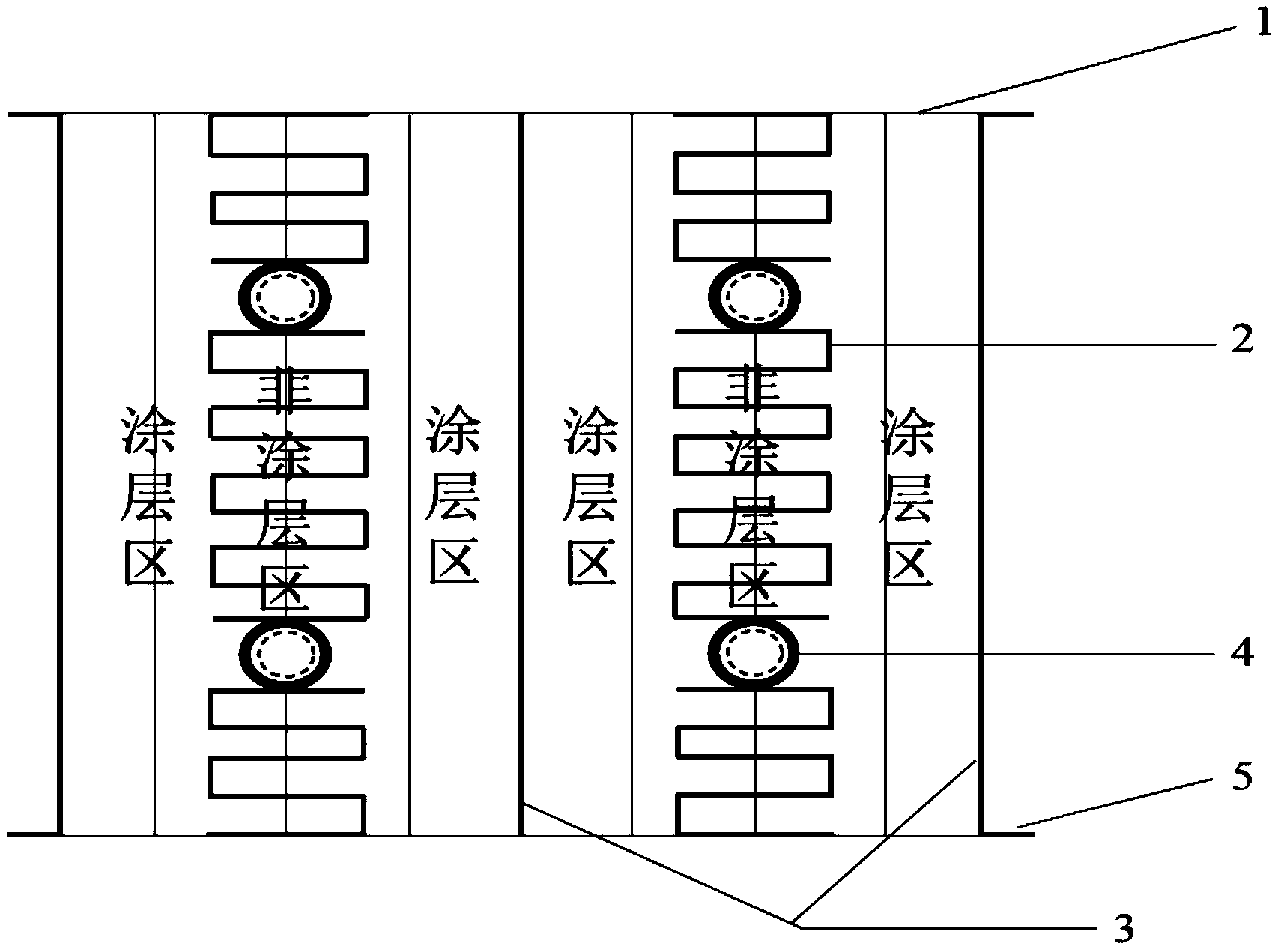

1.一种用于水处理钛阳极过程中的烧结装置,其特征在于,包括底框架(1),所述底框架(1)包括沿其宽度方向分布的涂层区和非涂层区;

所述底框架(1)上设有阴极卡槽(2)、挡板(3),所述阴极卡槽(2)、挡板(3)均沿底框架(1)的宽度方向平行设置,所述阴极卡槽(2)位于非涂层区,所述挡板(3)位于涂层区。

2.根据权利要求1所述的用于水处理钛阳极过程中的烧结装置,其特征在于,所述挡板(3)设置于涂层区的边缘及中心处。

3.根据权利要求1所述的用于水处理钛阳极过程中的烧结装置,其特征在于,所述底框架(1)的四个角分别设置有吊装挂钩(5)。

4.根据权利要求1所述的用于水处理钛阳极过程中的烧结装置,其特征在于,所述阴极卡槽(2)呈“S”型网状结构分布于非涂层区内。

5.根据权利要求1-4任一项所述的用于水处理钛阳极过程中的烧结装置,其特征在于,所述阴极卡槽(2)的高度小于钛阳极片的高度。

6.根据权利要求1-4任一项所述的用于水处理钛阳极过程中的烧结装置,其特征在于,所述阴极卡槽(2)内设有柱状圆筒(4),所述柱状圆筒(4)包括位于底框架(1)上表面的第一圆筒(6)及位于底框架(1)下表面的第二圆筒(7)。

7.根据权利要求6所述的用于水处理钛阳极过程中的烧结装置,其特征在于,所述第一圆筒(6)为空心圆筒,所述第二圆筒(7)的直径小于第一圆筒(6)的直径。

8.根据权利要求1-4任一项所述的用于水处理钛阳极过程中的烧结装置,其特征在于,所述烧结装置选用耐高温金属材料制成。

9.一种用于水处理钛阳极过程中的烧结系统,其特征在于,包括多个上下相邻的如权利要求1所述的烧结装置;

所述阴极卡槽(2)内还设有柱状圆筒(4),所述柱状圆筒(4)包括位于底框架(1)上表面的第一圆筒(6)及位于底框架(1)下表面的第二圆筒(7);

所述第一圆筒(6)为空心圆筒,所述第二圆筒(7)的直径小于第一圆筒(6)的直径,通过将上烧结装置的第二圆筒(7)插入下烧结装置的第一圆筒(6)实现上下相邻的烧结装置的连接。

10.根据权利要求9所述的用于水处理钛阳极过程中的烧结系统,其特征在于,所述柱状圆筒(4)的高度高于钛阳极片的高度。

说明书

一种用于水处理钛阳极过程中的烧结装置及系统

技术领域

本发明属于电化学工业的钛阳极制备技术领域,涉及一种用于水处理钛阳极过程中的烧结装置及系统。

背景技术

钛阳极自从20世纪60年代荷兰人H.Beer发明以来,由于其较高的电催化活性和优良的耐腐蚀性已经得到了广泛的推广应用,大大推动了电化学工业的发展,被称为过去50年电化学发展史上重大技术突破之一。其中,水处理钛阳极由于其较低的析氯电位及较长的使用寿命已经成为一种重要的析氯型钛阳极。

钛阳极的制备工艺主要如下:钛基材表面处理→涂敷涂液→烘干→烧结→退火→成品。其中,在涂敷涂液到退火过程中,水处理钛阳极需要放置在特定的烧结装置上反复进行涂敷操作。

目前,工业生产中的烧结装置主要是平板或焊接杆架装置。然而,放置在平板上一方面不利于钛阳极片的散热,另一方面会使刚涂刷的阳极面互相接触导致涂敷不均匀;而盛放在焊接杆架上则容易划伤阳极面,在运送过程中会出现由于震动来回移动而划伤阳极或使阳极片掉落,损坏阳极的现象,并且只能放置一层钛阳极片进行烧结,生产效率较低。

发明内容

本发明的目的在于克服上述现有技术的缺点,提供一种用于水处理钛阳极过程中的烧结装置及系统,能够在制备水处理钛阳极时散热较快、不易划伤钛阳极,对提高钛阳极的成品率及生产效率有很大的帮助,对生产水处理钛阳极具有很强的实用价值。

为了实现上述目的,本发明提供了如下技术方案:

一方面,本发明提供了一种用于水处理钛阳极过程中的烧结装置,包括底框架,所述底框架包括沿其宽度方向分布的涂层区和非涂层区;

所述底框架上设有阴极卡槽、挡板,所述阴极卡槽、挡板均沿底框架的宽度方向平行设置,所述阴极卡槽位于非涂层区,所述挡板位于涂层区。

进一步地,所述挡板设置于涂层区的边缘及中心处,防止钛阳极片在运送过程中来回移动划伤阳极或掉落。

进一步地,所述底框架的四个角分别设置有吊装挂钩,在烧结过程中可以使用天车通过吊装挂钩将一个烧结装置搭载在另一个烧结装置上。

进一步地,所述阴极卡槽呈“S”型网状结构分布于非涂层区内,便于散热。

进一步地,所述阴极卡槽的高度小于钛阳极片的高度,长度控制在钛阳极片的非涂层部分以内,且阴极卡槽的边缘做光滑处理,保证钛阳极片可以轻易插入。

进一步地,所述阴极卡槽内设有柱状圆筒,所述柱状圆筒包括位于底框架上表面的第一圆筒及位于底框架下表面的第二圆筒,所述第一圆筒为空心圆筒,所述第二圆筒的直径小于第一圆筒的直径,在烧结过程中可以使用天车通过吊装挂钩将上烧结装置搭载在下烧结装置上,使其上烧结装置的第二圆筒可以插入到下烧结装置的第一圆筒内,在保证不超出工业烧结炉高度的情况下,此过程可实现同时搭载多层烧结装置进行多层钛阳极的制备。

进一步地,所述烧结装置选用耐高温金属材料制成。

另一方面,本发明还提供了一种用于水处理钛阳极过程中的烧结系统,包括多个上下相邻的如权利要求1所述的烧结装置;

所述阴极卡槽内还设有柱状圆筒,所述柱状圆筒包括位于底框架上表面的第一圆筒及位于底框架下表面的第二圆筒;

所述第一圆筒为空心圆筒,所述第二圆筒的直径小于第一圆筒的直径,通过将上烧结装置的第二圆筒插入下烧结装置的第一圆筒实现上下相邻的烧结装置的连接。

进一步地,所述柱状圆筒的高度高于钛阳极片的高度。

与现有技术相比,本发明提供的技术方案包括以下有益效果:通过涂层区的挡板和非涂层区的阴极卡槽的设计,避免了阳极片的涂层部分受到划伤,提高了阳极产品的成品率。

此外,通过在涂层区的边缘处增加挡板的设计,使得阳极片在运送过程中不易震动掉落地面,同时防止钛阳极片在运送过程中来回移动划伤阳极;通过阴极卡槽的“S”型网状结构的设计,使阳极片在烧结后散热速度更快;通过增加柱状圆筒的设计,可将多个烧结装置上下搭载在一起同时进行多层钛阳极的烧结,增加了每次烧结钛阳极片的数量,大大提高了生产效率。