申请日2018.12.19

公开(公告)日2019.03.19

IPC分类号C02F11/13; F23G7/06; B09B5/00; B09B3/00; B01D53/00

摘要

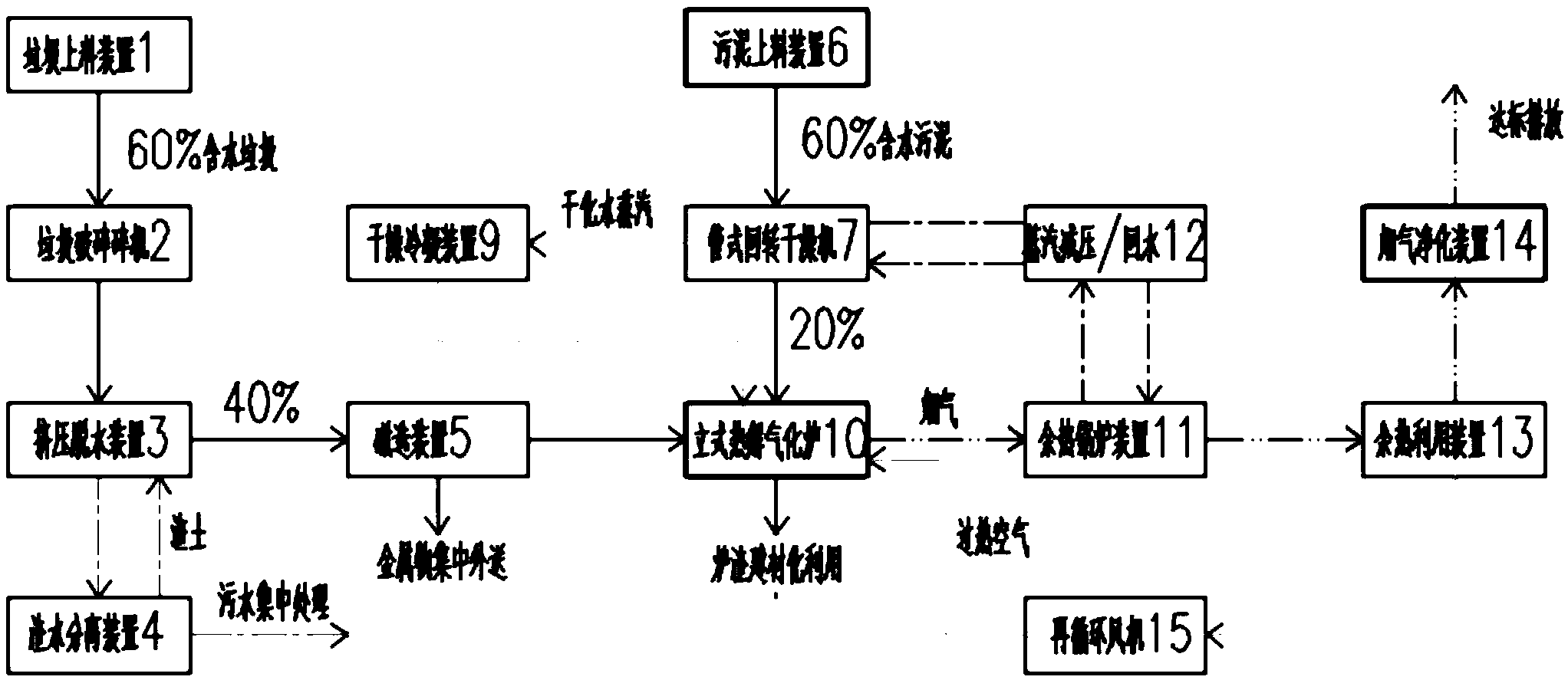

本发明公开了一种污泥与垃圾相结合的协同处置工艺,将含水量60%左右的垃圾经破碎机、挤压脱水装置脱水后含水量降到40%左右;将含水量60%左右的污泥经管式回转干燥机干燥后含水量降到20%左右;脱水后的垃圾和干燥后的污泥混合输送到热解气化炉进行热解气化燃烧,产生的炉渣可作为建材化利用,烟气通过余热锅炉装置产出蒸汽,所述蒸汽用于前端污泥的干燥。本发明实现污泥干燥和垃圾脱水各自独立,又互相配合的处理工艺,一方面通过污泥加入处理增加处理处置收入,另一方面通过垃圾协同处理为系统提供热能,提高了能源的利用效率并降低了处理成本,实现资源化了处理的目的。

权利要求书

1.一种污泥与垃圾相结合的协同处置工艺,其特征在于:其包括以下步骤:

(1)垃圾脱水线:把垃圾通过垃圾上料装置送入垃圾破碎机进行破碎处理,破碎后的垃圾经挤压脱水装置进行脱水处理,得到污水A和含水率为38-42%的垃圾A,所述垃圾A再经磁选机分选除去金属物后得到垃圾C,将所述垃圾C送入热解气化炉中;

(2)污泥干燥线:将污泥通过污泥上料装置送入管式回转干燥机进行干燥处理,得到含水率为20-23%的污泥A,将所述污泥A送入热解汽化炉;

(3)热解气化线:将送入热解气化炉中的污泥A和垃圾C经热解气化炉进行热解气化燃烧,燃烧产生的高温烟气通过余热锅炉装置处理后产出蒸汽和低温烟气,所述蒸汽作为前端污泥干燥处理的热源,所述低温烟气再经余热利用装置对循环风进行加热,产生的过热空气作为热解汽化炉的热源,尾气则经过烟气净化装置处理后达标排放。

2.根据权利要求1所述的一种污泥与垃圾相结合的协同处置工艺,其特征在于:步骤(1)中,所述污水A经渣水分离装置分离出渣土,将所述渣土返回到挤压脱水装置进行挤压脱水处理,得到垃圾B和污水B,将所述垃圾B与垃圾A混合后送入磁选机进行下一段工序。

3.根据权利要求2所述的一种污泥与垃圾相结合的协同处置工艺,其特征在于:步骤(1)中,将所得污水A和污水B混合后送入污水处理线进行集中处理。

4.根据权利要求1所述的一种污泥与垃圾相结合的协同处置工艺,其特征在于:步骤(2)中,管式回转干燥机在干燥处理污泥的同时产生含臭气水蒸汽,将所述含臭气水蒸汽送入干燥冷凝装置冷凝处理后送往热解气化炉燃烧除臭。

5.根据权利要求1所述的一种污泥与垃圾相结合的协同处置工艺,其特征在于:步骤(3)中,污泥A和垃圾C经热解汽化炉燃烧后产生的炉渣用于生产建材。

6.根据权利要求1所述的一种污泥与垃圾相结合的协同处置工艺,其特征在于:步骤(3)中,所述余热利用装置为管式换热器或板式换热器。

7.根据权利要求1所述的一种污泥与垃圾相结合的协同处置工艺,其特征在于:步骤(1)中原料垃圾的含水率为55-65%,步骤(2)中原料污泥的含水率为55-65%。

说明书

一种污泥与垃圾相结合的协同处置工艺

技术领域

本发明属于污泥与垃圾处理技术领域,具体涉及一种污泥与垃圾相结合的协同处置工艺。

背景技术

鉴于目前大众对垃圾及污泥直接焚烧抵触的背景下,从资源化方向考虑,污泥中含有大量水分,热值相对较低,处理费用相对比较高;而随着人们生活水平的提高,垃圾热值相对较高,但处理费用相对较低。

采用目前污泥和垃圾单独分开处理技术,处理污泥需添加大量的煤等高热值能源来补充热量,在污泥处理过程中直接加入辅助能源简单方便,且可根据项目所在地的实际情况灵活选择能源类型,但成本较高,一方面容易造成项目运行的风险,另一方面也给成本带来很大的波动性。而处理垃圾热能虽有富余,但处理收入相对较低,严重影响项目经济性。

发明内容

本发明的目的是针对现有两种物料(污泥和垃圾),利用两者之间的处理技术和经济特点上的互补,提供一种污泥与垃圾相结合的协同处置工艺。

为实现上述目的,本发明采用以下技术方案:

一种污泥与垃圾相结合的协同处置工艺,包括以下步骤:

(1)垃圾脱水线:把垃圾通过垃圾上料装置送入垃圾破碎机进行破碎处理,破碎后的垃圾经挤压脱水装置进行脱水处理,得到污水A和含水率为38-42%的垃圾A,所述垃圾A再经磁选机分选除去金属物后得到垃圾C,将所述垃圾C送入热解气化炉中;

(2)污泥干燥线:将污泥通过污泥上料装置送入管式回转干燥机进行干燥处理,得到含水率为20-23%的污泥A,将所述污泥A送入热解汽化炉;

(3)热解气化线:将送入热解气化炉中的污泥A和垃圾C经热解气化炉进行热解气化燃烧,燃烧产生的高温烟气通过余热锅炉装置处理后产出蒸汽和低温烟气,所述蒸汽作为前端污泥干燥处理的热源,所述低温烟气再经余热利用装置对循环风进行加热,产生的过热空气作为热解汽化炉的热源,尾气则经过烟气净化装置处理后达标排放,实现资源化利用的目的。

步骤(1)中,经挤压脱水装置处理得到的污水A相对较稠,将污水A经渣水分离装置分离出渣土,将所述渣土返回到挤压脱水装置进行挤压脱水处理,得到垃圾B和污水B,将所述垃圾B与垃圾A混合后送入磁选机进行下一段工序。

步骤(1)中,将所得污水A和污水B混合后送入污水处理线进行集中处理。

步骤(2)中,管式回转干燥机在干燥处理污泥的同时产生含臭气水蒸汽,将所述含臭气水蒸汽送入干燥冷凝装置冷凝处理后送往热解气化炉燃烧除臭。

步骤(3)中,污泥A和垃圾C经热解汽化炉燃烧后产生的炉渣用于生产建材。

步骤(3)中,所述余热利用装置为管式换热器或板式换热器。

步骤(1)中原料垃圾的含水率为55-65%,步骤(2)中原料污泥的含水率为55-65%。

本发明采用以上技术方案,将含水量60%左右的垃圾经破碎机、挤压脱水装置脱水后含水量降到40%左右;将含水量60%左右的污泥经管式回转干燥机干燥后含水量降到20%左右;脱水后的垃圾和干燥后的污泥混合输送到热解气化炉进行热解气化燃烧,产生的炉渣可作为建材化利用,烟气通过余热锅炉装置产出蒸汽,所述蒸汽用于前端污泥的干燥,实现资源化利用的目的。

本发明实现污泥干燥和垃圾脱水各自独立,又互相配合的处理工艺,即一方面通过污泥加入处理增加处理处置收入,另一方面通过垃圾协同处理为系统提供热能。

本发明针对的处理对象广泛,例如1.市政、工业污泥处理;2.市政生活垃圾、生物质垃圾处理;3. 其它有机固废处理处置。

本发明的有益效果:本发明利用污泥处理收费高,但需外供热也高,垃圾处理收费低,但热能有富余的相互特点;同时从资源化方向考虑,两种物料通过协同处理,利用相互的优点,抵消相互的缺点;即利用垃圾裂解气化的富余热去干燥污泥,又利用污泥处理收费高去抵消垃圾处理收费低,经济价值上的相加,提高了能源的利用效率并降低了处理成本,实现资源化处理的目的。此外,本发明工艺还可以调整污泥干燥量,把一部分干燥后的污泥填埋或在热电厂锅炉掺烧,这样一方面可以利用裂解气化炉烧掉由污泥干燥产生的臭气,避免臭气外溢;另一方面通过减少裂解气化炉可以节省设备投资成本和运行成本。本发明可灵活调节干燥污泥量与垃圾量的比例,实现工艺对项目边界条件的完美贴合,达到最优化的处理效果和处理成本。