申请日2018.08.31

公开(公告)日2019.01.01

IPC分类号C02F11/12; C10J3/20; C10J3/84; F23G5/027; F23G5/04; F23G5/16; F23G5/46; F23G7/00; F23G7/06

摘要

本发明提供了一种污泥干化气化耦合燃煤发电系统,其特征在于,包括污泥间接干化单元,利用蒸汽对存储于污泥存储仓库的污泥原料进行间接干燥脱水,污泥存储仓库产生的废气及污泥原料进行间接干燥脱水产生的废气为乏气;污泥气化制燃单元,用于将间接干燥脱水后的污泥进行输送气化,产生可燃气;燃气焚烧单元,用于将污泥气化制燃单元产生的可燃气及乏气送燃煤锅炉燃烧。本发明的另一个技术方案是提供了一种污泥干化气化耦合燃煤发电方法。本发明通过将污泥干燥后气化获得可燃气掺混原煤送入燃煤锅炉燃烧,在不影响燃煤锅炉系统情况下替代一部分燃煤负荷,实现污泥的燃烧发电。本发明系统运行稳定可靠、易于大型化放大、环保节能。

权利要求书

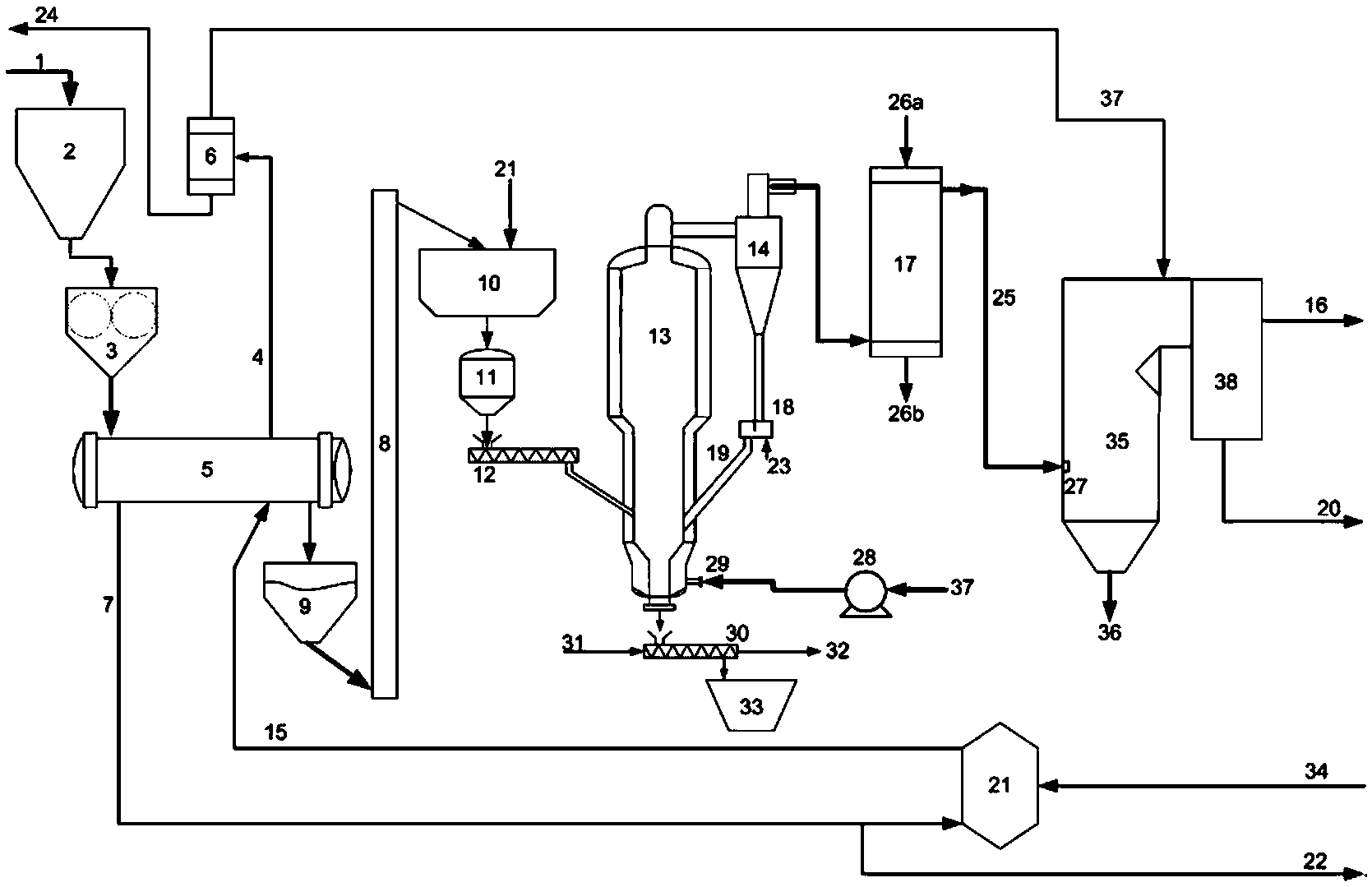

1.一种污泥干化气化耦合燃煤发电系统,其特征在于,包括:

污泥间接干化单元,利用蒸汽对存储于污泥存储仓库的污泥原料进行间接干燥脱水,污泥存储仓库产生的废气及污泥原料进行间接干燥脱水产生的废气为乏气;

污泥气化制燃单元,用于将间接干燥脱水后的污泥进行输送气化,产生可燃气;

燃气焚烧单元,用于将污泥气化制燃单元产生的可燃气及乏气送燃煤锅炉燃烧;

污泥间接干化单元、污泥气化制燃气单元及燃气焚烧单元依次连接。

2.如权利要求1所述的一种污泥干化气化耦合燃煤发电系统,其特征在于:所述污泥间接干化单元包括滚筒间接干燥机,污泥原料仓经由污泥输送机与滚筒间接干燥机的污泥入口相连,滚筒间接干燥机利用蒸汽对污泥原料进行间接干燥脱水;滚筒间接干燥机的废气出口连接乏气冷却器的入口,乏气冷却器的干燥气出口连接燃煤锅炉的气体进口。

3.如权利要求2所述的一种污泥干化气化耦合燃煤发电系统,其特征在于:所述滚筒间接干燥机采用的蒸汽温度为150℃~200℃,操作温度为120℃~180℃。

4.如权利要求1所述的一种污泥干化气化耦合燃煤发电系统,其特征在于:所述污泥间接干化单元对污泥原料进行间接干燥脱水时所采用的蒸汽来自与所述燃煤锅炉相连的发电系统产生的蒸汽。

5.如权利要求4所述的一种污泥干化气化耦合燃煤发电系统,其特征在于:所述发电系统产生的蒸汽为350~450℃的过热蒸汽,过热蒸汽通过喷水减温装置产生可供所述污泥间接干化单元使用的蒸汽。

6.如权利要求1所述的一种污泥干化气化耦合燃煤发电系统,其特征在于:所述污泥气化制燃单元包括干污泥输送装置、气化炉、排渣装置、旋风分离器以及气化用的送风装置等组成,所述污泥间接干化单元产生的污泥通过干污泥输送装置与碎煤、石灰石混合后送入气化炉,气化炉产生的底渣由排渣装置排出并收集,气化炉产生的燃气经由旋风分离器除尘后,再由送风装置送入所述燃气焚烧单元。

7.如权利要求6所述的一种污泥干化气化耦合燃煤发电系统,其特征在于:所述气化炉的操作温度为700~900℃,所述气化炉产生的燃气经过余热锅炉降低至400~600℃。

8.一种污泥干化气化耦合燃煤发电方法,其特征在于:采用如权利要求1~7任一项所述的污泥干化气化耦合燃煤发电系统,包括以下步骤:

第一步:原湿污泥在常温条件下经过缓冲罐通过污泥泵或输送机输送至污泥间接干化单元的滚筒间接干燥机,在饱和蒸汽的干燥下进行脱水干燥至含水量15~25%,饱和蒸汽冷凝后循环利用,干燥产生的乏气去后处理系统;

第二步:间接干燥后的污泥经过污泥气化制燃单元的斗提机输送至污泥气化大料仓,通过与煤、石灰石混合后通过输送罐由进料螺旋输送至污泥气化制燃单元的气化炉进行气化,气化温度控制700~900℃;

第三步:气化产生固体底渣从气化炉底部排出,产生的可燃气经旋风分离器除尘和燃气冷却器冷却后去燃气焚烧单元;

第四步:干化污泥过程产生的乏气经过冷却后,冷凝水去污水处理厂,乏气去燃气焚烧单元的燃煤锅炉燃烧;

第五步:污泥仓储和干化系统建筑物内抽负压空气与气化炉作为气化所需空气,实现除臭;

第六步:污泥间接干化所需蒸汽为燃煤发电系统辅汽联箱过热蒸汽经过喷水降温得到的150~180℃饱和蒸汽,冷凝水部分作为喷淋水,剩余部分回锅炉给水系统。

说明书

污泥干化气化耦合燃煤发电系统及其工艺方法

技术领域

本发明涉及一种污泥干化气化耦合燃煤发电系统及其工艺方法,属于固体废弃物处理技术领域。

背景技术

推进生态文明建设已经深入人心,城市用水环境污染问题也日益受到各界的关注。近年来,随着我国城市污水处理力度和污水处理设施建设的加快,城市污水处理率不断提高。截至2017年12月底,全国设市城市、县(以下简称城镇,不含其它建制镇)累计建成污水处理厂5027座,污水处理能力达1.88亿立方米/日,年产生含水量80%的污泥5000多万吨。《水污染防治行动计划》(简称“水十条”)规定,地级及以上城市污泥无害化处理处置率应于2020年底前达到90%以上。“水十条”从颁布到现在,很大程度上促进了我国污水处理和污泥处理处置设施的建设与污泥处理处置工作,污水处理率得到显著提高,随之而来的副产品污泥的安全处理处置问题日益突出。

随着我国社会经济的发展和城镇化的快速发展,城镇污水厂的数量和规模不断增加,污水和污泥的产量急剧增加,到2020年污泥产量将突破6000万吨,若不对污泥进行妥善处理、处置,将会对环境和人类健康造成威胁。由于污水厂生物污泥中含有大量的有毒、有害物质,容易引发二次污染问题。因此,如何将产量巨大、成分复杂的污泥经过科学处理,使其稳定化、减量化、无害化、资源化,已成为我国乃至全世界环境界共同关注的课题。我国城市污泥处理处置由于长期未受到足够重视,处理设施建设严重滞后。根据中国环境工程研究中心的调查,在各种处置方法中,农用约占44.8%,陆地填埋约占31%,其它处置约占10.5%,另有大约13.7%的城市污泥未经任何处理,就重新回到了自然界中,还没有实现污泥的减量化、稳定化、资源化。

污泥焚烧相对而言是较为新型的污泥处理技术,目前在美国、日本和西欧各国得到较为广泛的应用。污泥焚烧主要分为单独污泥焚烧和与其他材料混合燃烧两大类。污泥焚烧处理具有的优点是可以将污泥中有机物彻底分解,并可以产生大量的热量,使污泥被资源化利用。但是,污泥焚烧处理也存在诸多问题,降低污泥含水率至可以燃烧水平难度十分大,干化能耗高,如果不将污泥干化,则需要向污泥中添加煤炭,从而使污泥焚烧成本大大增加。污泥中含有大量氮、硫、磷和氯元素,污泥焚烧过程中氮、硫、磷被充分氧化,生成二氧化硫、氮氧化物和五氧化二磷等污染物,这些污染物一旦进入大气,在降雨的同时进入雨水形成酸雨,对环境造成危害。另外,其中氯元素在氧化性气氛中形成C-Cl键,即二噁英的前驱物,在燃烧后将形成二噁英等剧毒物造成二次污染。同时粉尘随废气飘散灰导致污泥中的重金属泄露,以及对空气中PM2.5增高也有一定的推波助澜作用。污泥焚烧产生的二次污染问题目前已得到欧盟各国的密切关注,欧盟已出台多项限制污泥焚烧应用的法律法规来限制污泥的直接焚烧处理。

综上所述,污泥处理量的逐年增加和污泥处理技术的不成熟已经严重不匹配,污泥的清洁高效处理已经摆成为全球性的环境和技术问题,成为城市化建设进程摆在眼前的一道坎。

发明内容

本发明的目的是:实现污泥的减量化、无害化、资源化和稳定化。

为了达到上述目的,本发明的一个技术方案是提供了一种污泥干化气化耦合燃煤发电系统,其特征在于,包括:

污泥间接干化单元,利用蒸汽对存储于污泥存储仓库的污泥原料进行间接干燥脱水,污泥存储仓库产生的废气及污泥原料进行间接干燥脱水产生的废气为乏气;

污泥气化制燃单元,用于将间接干燥脱水后的污泥进行输送气化,产生可燃气;

燃气焚烧单元,用于将污泥气化制燃单元产生的可燃气及乏气送燃煤锅炉燃烧;

污泥间接干化单元、污泥气化制燃气单元及燃气焚烧单元依次连接。

优选地,所述污泥间接干化单元包括滚筒间接干燥机,污泥原料仓经由污泥输送机与滚筒间接干燥机的污泥入口相连,滚筒间接干燥机利用蒸汽对污泥原料进行间接干燥脱水;滚筒间接干燥机的废气出口连接乏气冷却器的入口,乏气冷却器的干燥气出口连接燃煤锅炉的气体进口。

优选地,所述滚筒间接干燥机采用的蒸汽温度为150℃~200℃,操作温度为120℃~180℃。

优选地,所述污泥间接干化单元对污泥原料进行间接干燥脱水时所采用的蒸汽来自与所述燃煤锅炉相连的发电系统产生的蒸汽。

优选地,所述发电系统产生的蒸汽为350~450℃的过热蒸汽,过热蒸汽通过喷水减温装置产生可供所述污泥间接干化单元使用的蒸汽。

优选地,所述污泥气化制燃单元包括干污泥输送装置、气化炉、排渣装置、旋风分离器以及气化用的送风装置等组成,所述污泥间接干化单元产生的污泥通过干污泥输送装置与碎煤、石灰石混合后送入气化炉,气化炉产生的底渣由排渣装置排出并收集,气化炉产生的燃气经由旋风分离器除尘后,再由送风装置送入所述燃气焚烧单元。

优选地,所述气化炉的操作温度为700~900℃,所述气化炉产生的燃气经过余热锅炉降低至400~600℃。

本发明的另一个技术方案是提供了一种污泥干化气化耦合燃煤发电方法,其特征在于:采用上述的污泥干化气化耦合燃煤发电系统,包括以下步骤:

第一步:原湿污泥在常温条件下经过缓冲罐通过污泥泵或输送机输送至污泥间接干化单元的滚筒间接干燥机,在饱和蒸汽的干燥下进行脱水干燥至含水量15~25%,饱和蒸汽冷凝后循环利用,干燥产生的乏气去后处理系统;

第二步:间接干燥后的污泥经过污泥气化制燃单元的斗提机输送至污泥气化大料仓,通过与煤、石灰石混合后通过输送罐由进料螺旋输送至污泥气化制燃单元的气化炉进行气化,气化温度控制700~900℃;

第三步:气化产生固体底渣从气化炉底部排出,产生的可燃气经旋风分离器除尘和燃气冷却器冷却后去燃气焚烧单元;

第四步:干化污泥过程产生的乏气经过冷却后,冷凝水去污水处理厂,乏气去燃气焚烧单元的燃煤锅炉燃烧;

第五步:污泥仓储和干化系统建筑物内抽负压空气与气化炉作为气化所需空气,实现除臭;

第六步:污泥间接干化所需蒸汽为燃煤发电系统辅汽联箱过热蒸汽经过喷水降温得到的150~180℃饱和蒸汽,冷凝水部分作为喷淋水,剩余部分回锅炉给水系统。

本发明通过将污泥干燥后气化获得可燃气掺混原煤送入燃煤锅炉燃烧,在不影响燃煤锅炉系统情况下替代一部分燃煤负荷,实现污泥的燃烧发电。本发明系统运行稳定可靠、易于大型化放大、环保节能。相比现有技术,本发明还具有如下有益效果:

(1)本发明采用污泥干化气化和燃煤电站锅炉耦合,充分利用已有燃煤电站系统余热和废热进行回收利用,用于污泥脱水干化,提高了能量利用效率,且污泥燃烧后烟气的脱硫、脱硝、除尘等过程全部借助于原有燃煤电站系统已有设备,大大降低系统投资和运行成本;

(2)本发明所用的污泥干燥热源采用燃煤锅炉发电系统中辅汽联箱低品位蒸汽,能量利用实现了最优化梯级设计,提高了系统能量利用效率;

(3)本发明利用燃煤锅炉高温燃烧特性,对干燥乏气和气化可燃气进行充分燃烧,利用了污泥所含能量同时代替了部分原煤,同时拦截了重金属和氯元素进行燃煤锅炉,解决了重金属和氯元素对燃煤锅炉造成腐蚀、污染等问题;

(4)污泥气化过程在700~900℃条件下进行,彻底分级污泥中有毒有害物质,包括污泥中病原体、细菌和寄生物,实现清洁转化利用的目的,并实现了气化炉内脱氯;

(5)气化过程将污泥可利用部分能量得到充分利用,同时将镉、铅、镍、锰等重金属污染物固化在污泥渣中,防止进入锅炉污染煤渣和煤灰,以及避免燃煤锅炉尾部烟气净化系统催化剂中毒等问题。