申请日2013.06.17

公开(公告)日2013.10.02

IPC分类号B01J27/232; C12N9/98; C12N9/50; C12N9/02; D06M11/79; D06L3/11; D06M16/00; D06M11/76; D06M11/50; D06L1/14; D06L3/02; D06M11/46

摘要

本发明涉及一种印染废水再生回用催化剂,由如下重量百分比的组分组成:纳米氧化钛0.1%~3%、碱性蛋白酶12%~18%、硅酸钠23%~45%、碳酸氢钠3%~5%、过碳酸钠6%~12%、碳酸钠5%~10%,其余为水。本发明提供的印染废水再生回用催化剂结合印染厂前处理工序阶段的废水用于织物前处理工序,这样不仅可以降低生产成本,更重要的是可以减少新鲜水的用量,减少前处理废水的排放量,对减轻环境污染,缓解水资源短缺问题,具有重要的现实意义。

权利要求书

1.一种印染废水再生回用催化剂,由如下重量百分比的组分组成:纳米氧化钛0.1%~3%、碱性蛋白酶12%~18%、硅酸钠23%~45%、碳酸氢钠3%~5%、过碳酸钠6%~12%、碳酸钠5%~10%,其余为水;其中,纳米氧化钛的粒径为45~80nm。

2.根据权利要求1所述的一种印染废水再生回用催化剂,其特征在于:所述的印染废水再生回用催化剂,由如下重量百分比的组分组成:纳米氧化钛0.1%~3%、碱性蛋白酶12%~18%、漆酶1%~5%、硅酸钠23%~45%、碳酸氢钠3%~5%、过碳酸钠6%~12%、碳酸钠5%~10%,其余为水;其中,纳米氧化钛的粒径为45~80nm。

3.根据权利要求1所述的一种印染废水再生回用催化剂,其特征在于:所述的印染废水再生回用催化剂,由如下重量百分比的组分组成:纳米氧化钛1.5%、碱性蛋白酶17%、硅酸钠29%、碳酸氢钠3.5%、过碳酸钠10%、碳酸钠8%,其余为水。

4.根据权利要求1所述的一种印染废水再生回用催化剂,其特征在于:所述的印染废水再生回用催化剂,由如下重量百分比的组分组成:纳米氧化钛2.8%、碱性蛋白酶17.8%、硅酸钠25%、碳酸氢钠4.8%、过碳酸钠9%、碳酸钠8.4%,其余为水。

5.根据权利要求2所述的一种印染废水再生回用催化剂,其特征在于:所述的印染废水再生回用催化剂,由如下重量百分比的组分组成:纳米氧化钛2.5%、碱性蛋白酶13%、漆酶2%、硅酸钠42%、碳酸氢钠2.5%、过碳酸钠8%、碳酸钠6%,其余为水。

6.根据权利要求2所述的一种印染废水再生回用催化剂,其特征在于:所述的印染废水再生回用催化剂,由如下重量百分比的组分组成:纳米氧化钛1.8%、碱性蛋白酶14%、漆酶3.2%、硅酸钠26%、碳酸氢钠4.5%、过碳酸钠8.5%、碳酸钠7%,其余为水。

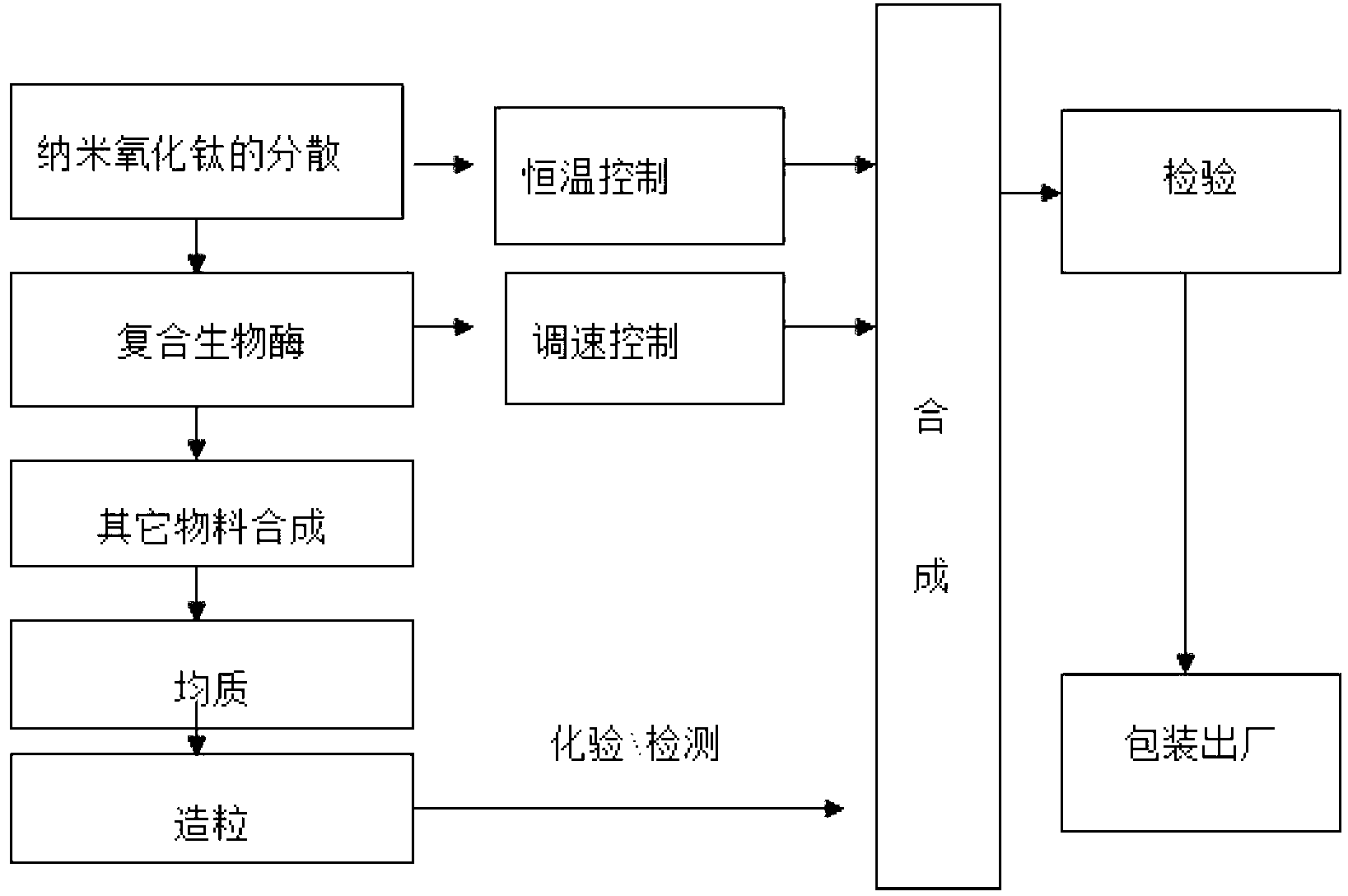

7.根据权利要求1所述的一种印染废水再生回用催化剂的制备方法,步骤如下:按如下重量百分比的投料:纳米氧化钛0.1%~3%、碱性蛋白酶12%~18%、硅酸钠23%~45%、碳酸氢钠3%~5%、过碳酸钠6%~12%、碳酸钠5%~10%,其余为水;a)纳米氧化钛的分散将纳米氧化钛在10000~35000转/分的条件下加水分散5~30分钟;然后加入碱性蛋白酶并在10~60℃的条件下均质搅拌5~30分钟;接着加入碳酸氢钠继续搅拌均匀,所得到的胶体溶液通过筛滤网备用;

b)无粉尘体的复合在50~100转/分的搅拌条件下混合硅酸钠和过碳酸钠,搅拌5~30时分钟,再淋入上述胶体溶液,均质搅拌后备用;

c)造粒合成

调整粉体造粒机的出料粒径为0.6mm,加入上述复合好的物料,加入碳酸钠并调整pH值至12~13,继续均质搅拌10~30分钟,经筛滤网均质成颗粒状出料。

8.根据权利要求7所述的一种印染废水再生回用催化剂的制备方法,其特征在于:投料百分比为:纳米氧化钛0.1%~3%、碱性蛋白酶12%~18%、漆酶1%~5%、硅酸钠23%~45%、碳酸氢钠3%~5%、过碳酸钠6%~12%、碳酸钠5%~10%,其余为水;根据上述投料,步骤a)如下:

a)纳米氧化钛的分散

将纳米氧化钛在10000~35000转/分的条件下加水分散5~30分钟;然后加入碱性蛋白酶并在10~60℃的条件下均质搅拌5~30分钟;接着加入漆酶、碳酸氢钠继续搅拌均匀,所得到的胶体溶液通过筛滤网备用。

9.根据权利要求1所述的一种印染废水再生回用催化剂在织物前处理工艺中的应用。

10.根据权利要求9所述的一种印染废水再生回用催化剂在织物前处理工艺中的应用,其特征在于:所述的织物为机织物或针织物。

说明书

一种印染废水再生回用催化剂及其制备方法和应用

技术领域

本发明属于印染废水再生回用的技术领域,特别涉及一种印染废水再生回用催化剂及

其制备方法和应用。

背景技术

业内人士都知道,纺织印染行业是我国用水量大,废水排放量较多的行业之一,尤其是印染前处理煮练阶段废水最多,排放量最大,占印染行业的70-80%并在逐年增大,国家环保政策也日趋严格,是环保监控的主要污染源。印染前处理阶段废水具有强碱性pH值高,含有大量的聚乙烯醇(PVA)和丙烯酸酯及淀粉浆料以及纤维素杂质、蜡质、棉籽、果胶、色素、油脂等杂物,不经处理直接排放会严重破坏污染水体和生态环境。

因此,如何能有效转化现有的废水资源,变废为宝,是目前需要解决的重要问题。在现有的印染废水处理领域中,有较先进的“印染废水集中处理法”,即设立大型废水处理站,要求各印染企业废水归入管网,统一处理,但废水处理站占地较大,设备昂贵,处理成本较大,而且大多染厂废水COD浓度指标达不到入管网要求,造成停业整顿或强制关闭的后果。也有一些印染厂使用一些废水处理技术,这些技术也仅局限于将废水处理成符合环保排放的水,而不能将该处理后的水再回用于织物前处理工序。因此,现有的废水处理方法,至今不能将废水有效再生利用。

发明内容

本发明的目的在于提供一种印染废水再生回用催化剂及其制备方法和应用。本发明提供的印染废水再生回用催化剂结合印染厂前处理工序阶段的废水用于织物前处理工序,这样不仅可以降低生产成本,更重要的是可以减少新鲜水的用量,减少前处理废水的排放量,对减轻环境污染,缓解水资源短缺问题,具有重要的现实意义。

本发明的发明目的主要通过以下技术方案实现:本发明的目的在于提供一种印染废水再生回用催化剂,由如下重量百分比的组分组成:纳米氧化钛0.1%~3%、碱性蛋白酶12%~18%、硅酸钠23%~45%、碳酸氢钠3%~5%、过碳酸钠6%~12%、碳酸钠5%~10%,其余为水;其中,纳米氧化钛的粒径为45~80nm。所述的印染废水再生回用催化剂,由如下重量百分比的组分组成:纳米氧化钛0.1%~3%、碱性蛋白酶12%~18%、漆酶1%~5%、硅酸钠23%~45%、碳酸氢钠3%~5%、过碳酸钠6%~12%、碳酸钠5%~10%,其余为水;其中,纳米氧化钛的粒径为45~80nm。所述的印染废水再生回用催化剂,由如下重量百分比的组分组成:纳米氧化钛1.5%、碱性蛋白酶17%、硅酸钠29%、碳酸氢钠3.5%、过碳酸钠10%、碳酸钠8%,其余为水。

所述的印染废水再生回用催化剂,由如下重量百分比的组分组成:纳米氧化钛2.8%、碱性蛋白酶17.8%、硅酸钠25%、碳酸氢钠4.8%、过碳酸钠9%、碳酸钠8.4%,其余为水。

所述的印染废水再生回用催化剂,由如下重量百分比的组分组成:纳米氧化钛2.5%、碱性蛋白酶13%、漆酶2%、硅酸钠42%、碳酸氢钠2.5%、过碳酸钠8%、碳酸钠6%,其余为水。

所述的印染废水再生回用催化剂,由如下重量百分比的组分组成:纳米氧化钛1.8%、碱性蛋白酶14%、漆酶3.2%、硅酸钠26%、碳酸氢钠4.5%、过碳酸钠8.5%、碳酸钠7%,其余为水。

所述的碱性蛋白酶具体的pH为9-13。本发明的另一目的在于提供一种印染废水再生回用催化剂的制备方法,步骤如下:按如下重量百分比的投料:纳米氧化钛0.1%~3%、碱性蛋白酶12%~18%、硅酸钠23%~45%、碳酸氢钠3%~5%、过碳酸钠6%~12%、碳酸钠5%~10%,其余为水;a)纳米氧化钛的分散将纳米氧化钛在10000~35000转/分的条件下加水分散5~30分钟;然后加入碱性蛋白酶并在10~60℃的条件下均质搅拌5~30分钟;接着加入碳酸氢钠继续搅拌均匀,所得到的胶体溶液通过筛滤网备用;

b)无粉尘体的复合在50~100转/分的搅拌条件下混合硅酸钠和过碳酸钠,搅拌5~30时分钟,再淋入上述胶体溶液,均质搅拌后备用;

c)造粒合成

调整粉体造粒机的出料粒径为0.6mm,加入上述复合好的物料,加入碳酸钠并调整pH值至12~13,继续均质搅拌10~30分钟,经筛滤网均质成颗粒状出料。所述的投料百分比为:纳米氧化钛0.1%~3%、碱性蛋白酶12%~18%、漆酶1%~5%、硅酸钠23%~45%、碳酸氢钠3%~5%、过碳酸钠6%~12%、碳酸钠5%~10%,其余为水;根据上述投料,步骤a)如下:

a)纳米氧化钛的分散

将纳米氧化钛在10000~35000转/分的条件下加水分散5~30分钟;然后加入碱性蛋白酶并在10~60℃的条件下均质搅拌5~30分钟;接着加入漆酶、碳酸氢钠继续搅拌均匀,

所得到的胶体溶液通过筛滤网备用。

本发明的再一目的在于提供一种印染废水再生回用催化剂在织物前处理工艺中的应用。

所述的织物前处理工艺,包括织物的退浆、精炼、漂白处理。本发明提供的印染废水再生回用催化剂,同于普通的织物前处理剂。它添加在废水中即成为优质的棉及混纺织物的染色前处理剂,可快速除去纤维中的油脂、腊质、棉籽壳及其它杂质,对纤维不腐蚀、不损伤,尤其突出的是,还可同时增加织物精练白度,使其退浆、精炼、漂白在同一设备,同一处理液,同一工艺中完成。使用时不必再添加烧碱、双氧水及其它化学助剂,即可满足印染前处理的各项技术要求,其效果极为明显。此外,还可以处理棉及其混纺纱线、机织物、针织物等几乎所有的纤维素纤维及其产品。在不改变原有设备的情况下,以直接加入的简单方式,实现了真正意义上的印染行业退浆、精练、漂白一次性完成的环保化作业。

本发明提供的印染废水再生回用催化剂结合印染厂前处理工序阶段的废水用于织物前处理工序,可替代传统工艺使用的烧碱、双氧水及各类化学助剂,并作为纺织行业领域的新型前处理剂,在不改变原有设备的条件下,不再使用烧碱,也不必使用双氧水和各类化学助剂,直接采用废水添加本发明的催化剂即可满足生产技术指标要求,并使被处理织物不受烧碱、双氧水的损伤和化学元素污染,实现产出无毒、无害、无污染、无有害化学元素的生态环保化绿色之纺织产品。

与现有技术相比,本发明的积极效果如下:

1、本发明的催化剂通过与印染废水结合使用,使得印染废水得到再生回用,减少了新鲜水用量和废水排放量,减轻了废水处理负担,降低了印染企业生产成本;

2、该催化剂制备方法简单,原材料来源方便,可在通用设备中完成,且对环境友好,无公害,具有良好的经济效益;

3、在不改变原有设备的条件下,简化并缩短了工艺流程,提高了原设备利用率,避免了设备腐蚀以及对织物的损伤;

4、车间无烧碱、双氧水存放和污染,对设备、人身无损伤及损害,实现了无毒、无害、无污染、无有害化学元素的生态环保化作业。