申请日2019.10.31

公开(公告)日2019.12.31

IPC分类号C02F3/00

摘要

本发明公开了一种斜管沉淀装置及高氨氮有机污水的处理系统,属于污水处理设备与技术领域。它包括沉淀反应池,所述沉淀反应池内设置有分离沉淀辅助组件,沉淀反应池下部设置有独立的进水通道以及污泥排出通道;所述进水通道设置于沉淀反应池的侧壁,并向沉淀反应池内部延伸,形成进水导流通道。利用了本发明提供的斜管沉淀装置与生物反应相结合来处理高氨氮有机污水,能够极大提高提高生物反应器的污泥浓度,增加单位池容微生物数量的方式,从而提升现有脱氮除磷工艺的生物去除效率及处理能力。

权利要求书

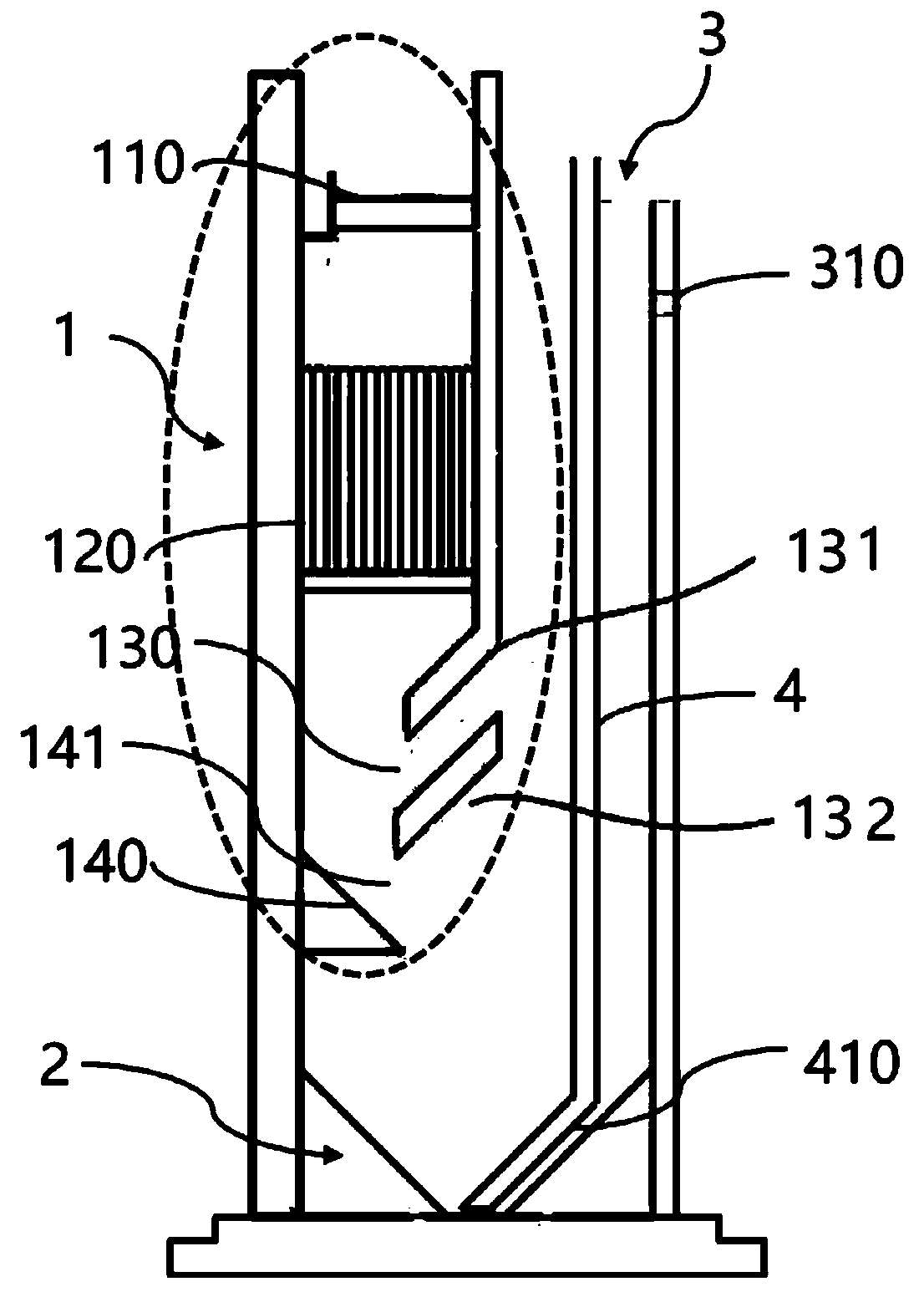

1.一种斜管沉淀装置,包括沉淀反应池(1),所述沉淀反应池(1)内设置有分离沉淀辅助组件(120),其特征在于:分离沉淀辅助组件(120)下部的沉淀反应池(1)的侧壁上设置有进水通道(130),所述进水通道(130)具有向沉淀反应池(1)内部延伸的延伸隔板;沉淀反应池(1)的底部设置有污泥排出通道(141),所述污泥排出通道(141)位于延伸隔板的下方。

2.根据权利要求1所述的斜管沉淀装置,其特征在于:还包括进水整流池(3),所述进水整流池(3)的上部设置有进水口(310),进水整流池(3)的下部通过进水通道(130)与沉淀反应池(1)相连通。

3.根据权利要求2所述的斜管沉淀装置,其特征在于:所述的进水通道(130)为倾斜设置,并朝向沉淀反应池(1)的底部延伸。

4.根据权利要求1-3任一所述的斜管沉淀装置,其特征在于:所述沉淀反应池(1)底部设置有浮泥阻挡件,所述浮泥阻挡件设有倾斜的污泥导流倾斜面(140),进水通道(130)末端向污泥导流倾斜面(140)延伸,二者之间留有缝隙,形成污泥排出通道(141)。

5.根据权利要求4所述的斜管沉淀装置,其特征在于:还包括设置于沉淀反应池(1)下部的污泥存储斗(2),所述沉淀反应池(1)通过污泥排出通道(141)与污泥存储斗(2)相连通。

6.根据权利要求5所述的斜管沉淀装置,其特征在于:所述的污泥存储斗(2)为锥形污泥存储斗。

7.根据权利要求6所述的斜管沉淀装置,其特征在于:还设置有用于提升污泥的气提装置,所述气提装置包括两端开口的连通管(4)以及设置于所述连通管(4)底部的气泡发生器,所述连通管(4)底部伸入污泥存储斗(2)内并延伸至污泥存储斗(2)底部。

8.根据权利要求7所述的斜管沉淀装置,其特征在于:所述分离沉淀辅助组件(120)为斜管或斜板组件,所述斜管或斜板组件的斜长为1000~3500mm。

9.一种高氨氮有机污水的处理系统,所述反应器包括生物反应区以及沉淀区,其特征在于:所述沉淀区内设置有如权利要求5-8任一所述的斜管沉淀装置。

10.根据权利要求9所述的高氨氮有机污水的处理系统,其特征在于:所述生物反应区包括依次连通的好氧反应池(5)、选择反应池(13)、缺氧反应池(6)以及厌氧反应池(12),同时,所述好氧反应池(5)与厌氧反应池(12)、缺氧反应池(6)以及沉淀区相连通;所述好氧反应池(5)与斜管沉淀装置的进水整流池(3)的上部相连通。

说明书

一种斜管沉淀装置及高氨氮有机污水的处理系统

技术领域

本发明属于污水处理技术领域,更具体地说,涉及一种斜管沉淀装置及高氨氮有机污水的处理系统。

背景技术

随着我国城市化进程及工业的加速发展,污水污染已成为制约国家发展的重要因素之一。按来源分类,污水来源广泛比如化工、冶金、化肥、煤气、炼焦、鞣革、味精、肉类加工和养殖等行业排放的污水以及垃圾渗滤液等;且上述行业产生的污水含有一个共同特点——均为氨氮类污水。一方面含氨氮污水对生物有毒害作用,另一方面,当含少量氨氮的污水回用于工业中时,对某些金属,特别是铜具有腐蚀作用,还可以促进输水管道和用水设备中微生物的繁殖,形成生物垢,堵塞管道和设备。因此,针对氨氮类污水,尤其是高氨氮污水的处理迫在眉睫。高氨氮有机污水内含有高需氧污染物、有毒污染物使其特点集中体现为三个方面:高浓度,高氨氮,难降解。

目前污水水处理工艺有很多,比如物理方法、化学方法、生物方法及三种方法中的两种或三种联用,其中物理方法包括格栅过滤、沉淀法、浮选法、离心分离、膜分离法等;化学方法包括混凝、化学沉淀、中和、萃取、氧化还原、电解等;生物方法包括好氧、厌氧法。近年来,国家对污水处理厂的排放标准愈发严格,污水处理工艺也越来越复杂,一般会一般至少包括三个级别的水处理步骤,其中,一级水处理步骤多为物理方法,二级水处理步骤多为生物处理及化学方法,三级水处理步骤多采用化学处理方法。而不同的污水处理工艺所用到的污水处理装置也不相同。因此,在实际的污水处理过程中,除污水水处理工艺的设计,污水处理装置也会影响水处理效果。

沉淀池是污水一级水处理步骤中常用的技术手段之一,其中,斜管(板)沉淀池具有较高的表面负荷(1.8~2.7m3/m2.h)及较高固体通量(300kg/m2.d以上),使其具有较高的处理能力和处理效率,可大幅节省占地及运行成本。但是,传统的斜管(板)沉淀池存在以下两方面的缺陷:其一,斜板或斜管极易出现局部污泥堵塞的问题,易堵易坍塌;其二,常见的斜管(板)沉淀池内极易产生浮泥,浮泥很容易穿过斜管(板)内的填料层上翻,致使出水的悬浮物SS升高。产生浮泥的原因之一,是斜管(板)沉淀池在进水时,通常会因现有沉淀池多采用宽边进水,而导致进水前端进水量大,而易产生前端进水负荷偏高,进水冲击力大,从而导致浮泥产生量增多,浮泥会跟随水体穿过斜管(板)内的填料层上翻,致使出水中浮泥含量高;产生浮泥的原因之二,通常情况下是因为斜板或斜管下方都设有污泥存储区,因此污泥停留时间稍一过长,很容易产生反硝化或厌氧生物反应,进而产生气体,气泡托起底部的污泥穿过斜管(板)内的填料层上翻,产生大量浮泥现象,影响出水水质。

为了解决上述问题,公告号为CN 209367894U的中国实用新型专利,公开了一种气回气洗斜板斜管式沉淀装置,包括壁板,壁板内设置有斜板或斜管状的沉淀辅助结构,沉淀辅助结构的下方设置有用于输出气泡的气洗组件,通过气洗组件输出的气泡搅动水流以去除沉淀辅助结构上的沉积物。在斜板或斜管状的沉淀辅助结构的下方设置了气洗组件,在需要清理斜板或斜管状时,通过该结构输出大量的气泡,气泡上浮迅速通过斜管斜板的表面,同时带动带动水流上升,冲刷斜板斜管表面,将表面及孔洞内的堵塞污泥冲刷下来能够随水流上行,当停止供气时,剥离下来的沉积物在重力的作用下沉淀至池底后,直接被底部的气提装置提升至顶部污泥回流槽,从而完成了沉淀辅助结构的清洁保养,能够有效地疏通斜板斜管,避免斜管(板)产生堵塞,该方案仅能解决的是斜管斜板防止堵塞防止坍塌和不采用机械回流污泥的问题,但无法解决斜管斜板易浮泥和污泥含水率进一步降低的技术难题。

发明内容

1.要解决的问题

针对上述现有的斜管沉淀装置的分离沉淀辅助组件易浮泥,出水悬浮物多的问题,本发明的目的之一在于提供一种斜管沉淀装置,采用双通道方式,设置有相互独立的进水通道以及污泥排出通道,可以有效避免出水悬浮物含量高的问题,进而提高出水水质;

本发明的目的之二在于提供一种高氨氮有机污水的处理系统,斜管沉淀装置与生物反应相结合,能够提升现有生物反应脱氮除磷工艺的氮、磷污染物的去除效率及处理能力。

2.技术方案

为了解决上述问题,本发明所采用的技术方案如下:

本发明提供一种斜管沉淀装置,包括沉淀反应池,所述沉淀反应池内设置有分离沉淀辅助组件,分离沉淀辅助组件下部的沉淀反应池的侧壁上设置有进水通道,所述进水通道具有向沉淀反应池内部延伸的延伸隔板;沉淀反应池的底部设置有污泥排出通道,所述污泥排出通道位于延伸隔板的下方。进水通道的延伸隔板沿沉淀反应池内部最长边方向延伸,相对现有沉淀池多采用宽边进水,则形成了一个相对较长的进水导流通道,这样设计方式,既能够增加进水截面积,更好的消除水流的能量,又对污水具有导流作用,保证进水水流的平缓,降低进水因流速过快,而形成对斜管或斜板沉淀泥水分离的影响,解决了原来由于沉淀前端,进水负荷过高,沉淀末端进水负荷偏低而产生的进水负荷不匀,造成斜管沉淀装置中浮泥产生量大的问题。

优选地方案,所述的斜管沉淀装置,还包括设置于沉淀反应池一侧的进水整流池,所述进水整流池上部设置有进水口,下部通过进水通道与沉淀反应池相连通。一方面,污水首先进入进水整流池,使得水流的能量在进水整流池得到一定的消除,使污水以水流更加平缓均匀地方式进入斜管沉淀装置的下部,与进水通道配合进一步保证进水水流的平缓,最大限度降低进水对斜管沉淀装置产生的不利影响;另一方面,进水整流池采用上部进水,下部出水的设计方式,可使进入进水整流池内的含有泥水气的污水混合液,在向下运动的过程中,实现气与泥水分离(因气泡较轻,在下降的过程中受浮力影响而逐渐与泥水分离,释放到大气中,达到气与泥水分离的效果),防止气泡干扰斜管沉淀装置沉淀效果的工作,能够保证获得更好的泥水分离效果。

优选地方案,所述进水通道朝向沉淀反应池的底部延伸,为倾斜设置(优选倾斜角度30°~60°)。能够进一步的增大污水进入斜管沉淀装置底部的进水通道的长度及时间,对污水具有导流作用。

优选地方案,所述沉淀反应池底部设置有浮泥阻挡件,所述浮泥阻挡件设有倾斜的污泥导流倾斜面,进水通道末端向污泥导流倾斜面延伸,二者之间留有缝隙,形成污泥排出通道。一方面,沉淀分离出来的污泥在存储时会存在反硝化或厌氧反应,期间产生的气泡会托浮污泥上升形成浮泥,沉淀反应池与污泥存储斗仅通过缝隙状的污泥排出通道相连通,分割成两部分相对独立的空间,浮泥阻挡件能够有效地避免污泥因存储停留时间过长产气而导致上浮的浮泥通过分离沉淀辅助组件,可从根本上解决分离沉积下来的污泥因存储停留时间过长而产气所导致的污泥上浮而影响出水效果的问题。

优选地方案,所述的斜管沉淀装置还包括设置于沉淀反应池下部的污泥存储斗,所述沉淀反应池通过污泥排出通道与污泥存储斗相连通。

优选地方案,所述污泥存储斗为锥形污泥存储斗。基于重力浓缩原理,越是位于污泥存储斗下部的污泥,其含水率越低,所需回流的污泥回流比就会越少,能耗也就会越低,利用双通道的斜管沉淀装置,结合污泥存储斗可以进一步降低沉淀污泥含水率,由通常的99%以上降低至97%以下。

优选地方案,所述的斜管沉淀装置还设置有用于提升污泥的气提装置,所述气提装置包括两端开口的连通管以及设置于所述连通管底部的气泡发生器,所述连通管底部伸入污泥存储斗内并延伸至污泥存储斗底部,连通管顶部与用于收集的回流槽连通。水体能够从连通管的底部进入空管,通过在其底部设置的气泡发生器输出的气泡,通过液体表面张力的原理,由气泡带动沉淀物沿空管向上输出,由连接的回流槽将污泥收集输出,进一步维持或提升生物反应区运行污泥浓度。

优选地方案所述分离沉淀辅助组件为斜管或斜板组件,所述斜管或斜板组件的斜长为1000~3500mm,优选为1500~2500mm。可进一步提升斜管沉淀装置的处理能力和处理效率,提高污泥浓度污水的泥水分离能力。

一种高氨氮有机污水的处理系统,所述反应器包括生物反应区以及沉淀区,所述沉淀区内设置有上述的斜管沉淀装置。斜管沉淀装置为进一步提高生物反应区运行污泥浓度至5~12g/l创造了必要条件,在相同污泥外回流比的情况下,即使生物反应器的污泥浓度倍增,也不会堵塞装置,反而因为污泥浓度的增加,可以增加单位池容微生物数量,最终达到提升现有脱氮除磷工艺的生物去除效率及处理能力。

优选的方案,所述生物反应区包括依次连通的好氧反应池、选择反应池、缺氧反应池以及厌氧反应池,同时,所述好氧反应池与厌氧反应池、缺氧反应池以及沉淀区相连通;所述好氧反应池与沉淀区内的进水整流池的上部相连通。选择反应池可以充分利用微生物的代谢耗氧作用,以达到降低进入缺氧反应池的水体内的含氧量,保证后续缺氧反应池有良好的缺氧环境。

3.有益效果

相比于现有技术,本发明的有益效果为:

(1)本发明提供的斜管沉淀装置,设有独立的向沉淀反应池内部延伸的污水进水通道,能够增大污水进入斜管沉淀装置底部的进水通道的长度及时间,对污水具有导流作用,降低进入斜管沉淀装置底部泥水混合液的上升流速,减弱进水对斜管沉淀装置的流速干扰,提升泥水分离效率,解决了原来的斜管沉淀装置因局部进水量大而易产生局部进水负荷偏高,进水冲击力大,从而导致浮泥产生量增多,浮泥会跟随水体穿过分离沉淀辅助组件内的填料层上翻,致使出水中浮泥含量高的问题,提升出水水质。

(2)本发明提供的斜管沉淀装置,设有进水整流池,能进一步消除进水水流的能量,使污水以水流更加平缓均匀地方式进入斜管沉淀装置的下部,与进水通道配合向进一步保证进水水流的平缓,最大限度降低进水对斜管沉淀装置分离效果的影响;并且可使进入进水整流池内的含有泥水气的污水混合液,在向下运动的过程中,实现气与泥水分离(因气泡较轻,在下降的过程中受浮力影响而逐渐与泥水分离,释放到大气中,达到气与泥水分离的效果),防止气泡干扰斜管沉淀装置沉淀效果,减少浮泥跟随水体穿过分离沉淀辅助组件内的填料层上翻的可能性,提升出水水质。

(3)斜管沉淀装置分离出的污泥一般会在污泥存储斗内暂存,沉淀分离出来的污泥在污泥存储斗内会存在反硝化或厌氧反应,期间产生的气泡会托浮污泥上升形成浮泥,在浮泥阻挡件的作用下,上升的浮泥不会通过污泥排出口跟随混合液进入分离沉淀辅助组件,从而进入上清液,导致出水浮泥增多;

本发明提供的斜管沉淀装置,其沉淀反应池底部设有一个浮泥阻挡件,进水通道的延伸隔板向浮泥阻挡件的导流倾斜面延伸,形成缝隙状的污泥排出通道,污泥排出通道的出口并不直接正对着污泥存储斗,浮泥阻挡件对污泥排出通道的出口有一个遮挡与浮泥运动路径改向的作用,避免污泥因存储时间过长产生的浮泥,进入分离沉淀辅助组件,从而避免浮泥影响到出水效果,可从根本上解决分离沉积下来的污泥会因在污泥存储斗因停留时间过长而产气,影响到斜管沉淀装置的出水效果。

(4)本发明提供的斜管沉淀装置,可与污泥存储斗联用,泥水分离效果好,还可发挥污泥存储池的污泥浓缩作用,降低污泥存储池内污泥的含水率,从而大大降低污泥回流时和剩余排放污泥时的能耗,具有推广应用价值。

(5)本发明提供了一种高氨氮有机污水的处理系统,所述反应器包括生物反应区以及沉淀区,所述沉淀区内设置有上述的斜管沉淀装置,能够进一步提高现有生物反应区污泥浓度,实现生物反应区运行污泥浓度由2~4g/l而提升至5~12g/l,从而达到进一步提升现有脱氮除磷工艺的生物去除效率及处理能力,实现生物强化脱氮除磷能力,促进其在污水处理领域被广泛应用;

对类似垃圾渗透液这种高有机物浓度和高氨氮污水进行处理,由于其单位生物反应区容微生物数量实现了倍增,可充分发挥“人多力量大”的效果,微生物承担处理负荷大幅降低,微生物受毒害和受抑制程度显著降低,生化系统抗冲击能力显著增强,从而达到提升现有脱氮除磷工艺的生物去除效率及处理能力,出水水质更为优越,具有良好的应用和推广价值。(发明人张广学;任力;樊冰茹;岳松;王正轶;王冰;纪海平;张巨革;郭海龙;郑晗;杜笙;张智宏;李小鹏;韩刚;李杰;魏本琛;魏祝明;王宁旭;都督;史宏超;刘志强;董杰;魏本源;魏立江)