申请日2020.01.14

公开(公告)日2020.05.12

IPC分类号C22B7/00; C22B1/02; C22B34/22; C22B34/32; C22B34/36

摘要

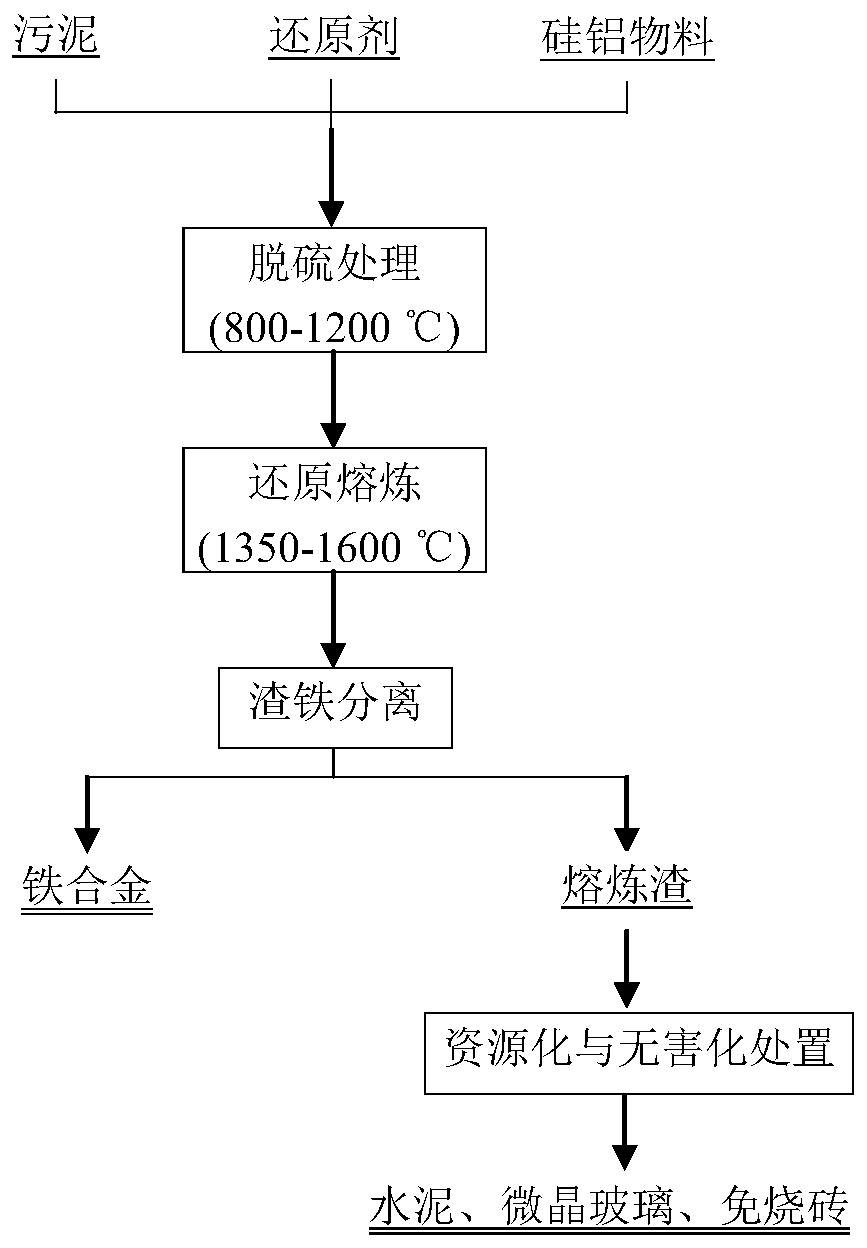

本发明涉及危废资源化与无害化处置领域,提供了一种失活SCR脱硝催化剂再生过程污泥的资源化处置方法,该方法包括脱硫预处理、还原熔炼、熔炼渣利用等关键工艺,首先将污泥、富硅铝物料、还原剂混匀,在800‑1200℃下脱硫;然后将温度升至1350‑1600℃进行还原熔炼,利用铁捕集还原后的铬、钒、钨等有价金属形成铁合金;调控熔炼渣成分和结构用于生成水泥、微晶玻璃和免烧砖。本发明不仅通过火法将污泥中铬、钒、钨等重金属进行高效回收,同时对熔炼渣也进行了资源化利用,实现了污泥全组分、高价值综合利用和废渣、废水零排放;本发明具有环境友好、处置成本低、回收产品价值高等优点,适合于工业化应用。

权利要求书

1.一种失活SCR脱硝催化剂再生过程污泥的资源化处置方法,其特征在于,所述方法首先将污泥、还原剂、富硅铝物料按比例均匀混合;然后对混合物料进行预热脱除水分、脱硫、高温还原熔炼;最后经金属相与渣相分离得到铁合金和熔炼渣。

2.如权利要求1所述的失活SCR脱硝催化剂再生过程污泥的资源化处置方法,其特征在于,所述方法包括如下步骤:

S1、配料:将污泥、还原剂、富硅铝物料按配比均匀混合;

S2、预热、脱硫:预热脱除水分,然后进行焙烧脱硫预处理;

S3、还原熔炼:混合物料脱硫后进行还原熔炼,有价金属钒、铬、钨与铁形成铁合金,二氧化硅、氧化铝、氧化钙造渣;

S4、渣铁分离:经渣铁分离得到铁合金和熔炼渣;

S5、熔炼渣的无害化与资源化处理。

3.如权利要求2所述的失活SCR脱硝催化剂再生过程污泥的资源化处置方法,其特征在于,步骤S1中,所述污泥为失活SCR脱硝催化剂经吹扫、清扫工序及再生工序中产生的污泥。

4.如权利要求2或3所述的失活SCR脱硝催化剂再生过程污泥的资源化处置方法,其特征在于,所述污泥的化学成分包括:15-60wt.%CaSO4·2H2O、24-40wt.%Fe(OH)3、3-30wt.%Al2O3、5-30wt.%SiO2、0-8%V2O5、0-5wt.%Cr2O3、1.0-15%wt.%WO3、0-2wt.%MgO、1.0-5.0wt.%TiO2及含量均低于1.0%的MnO2、NiO、Co2O3、ZnO、As2O3、MoO3、BaO、SrO,各组分质量比之和为100%。

5.如权利要求2或3所述的失活SCR脱硝催化剂再生过程污泥的资源化处置方法,其特征在于,所述还原剂为炭粉、焦炭中任意一种或两种;

富硅物料为二氧化硅、石英、河沙、废玻璃、粉煤灰、垃圾焚烧底灰中的任意一种或一种以上的组合;

富铝物料为氧化铝、粉煤灰、铝灰渣中的任意一种或一种以上的组合;

所述污泥:还原剂:富硅铝物料质量比为100:(10-20):(0-60)。

6.如权利要求2所述的失活SCR脱硝催化剂再生过程污泥的资源化处置方法,其特征在于,步骤S2中,预热用于脱除水分,预热温度160-300℃,时间30-60min;脱硫焙烧温度800-1200℃,脱硫时间30-120min。

7.如权利要求2所述的失活SCR脱硝催化剂再生过程污泥的资源化处置方法,其特征在于,步骤S3中,还原熔炼将有价金属铁、铬、钒、钨还原并以合金形式回收,熔炼温度1350-1600℃,熔炼时间30-120min;熔炼结束后,保温静置10-30min,实现铁合金与渣相的分层。

8.如权利要求2所述的失活SCR脱硝催化剂再生过程污泥的资源化处置方法,其特征在于,步骤S4中,所述铁合金富含铬、钒、钨,且铁、铬、钒、钨回收率分别不低于85%、80%、90%和90%。

9.如权利要求2所述的失活SCR脱硝催化剂再生过程污泥的资源化处置方法,其特征在于,步骤S5中,由步骤S4得到的熔炼渣用于水泥添加剂、制备微晶玻璃或免烧砖。

10.如权利要求2所述的失活SCR脱硝催化剂再生过程污泥的资源化处置方法,其特征在于,由步骤S4中得到的铁合金用于钢铁冶炼合金添加剂,或进行分步提取铁、铬、钒和钨。

说明书

失活SCR脱硝催化剂再生过程污泥的资源化处置方法

技术领域

本发明涉及危废资源化与无害化处置领域,特别涉及一种失活SCR脱硝催化剂再生过程污泥的资源化处置方法。

背景技术

为改善大气环境,电力、钢铁等行业普遍采用钒-钛系催化剂选择性催化还原法(SCR)进行烟气脱硝。SCR脱硝催化剂,大多以TiO2为载体,V2O5、V2O5-WO3或V2O5-MoO3为活性主分,在服役过程中因催化剂中毒、硫酸盐堵塞、飞灰堵塞等原因导致失活。2018年,我国钒-钛系催化剂在用量超过100万方,年产生废脱硝催化剂(SCR)约20万方。报废SCR脱硝催化剂浸出毒性强,环境风险极大,属于HW50类危险废物。如处置不当,则对环境产生严重危害。因此,失活SCR脱硝催化剂再利用将有效节约脱硝运行成本,减少报废催化剂处置过程中造成的二次污染,提高资源利用效率。

失活SCR脱硝催化剂再生利用包括清洗和修复,其中清洗是还原催化剂比表面积至关重要的过程,一般包括干法清洗、水洗和化学清洗等。干法清洗是利用大功率的负压吸尘器除去黏附尚且不牢的浮灰和孔道堵塞物;水洗是采用射流、鼓泡、超声波等方式除去黏附尚且不牢的浮灰和孔道堵塞物;化学清洗是采用清洗药剂,去除Na+、K+等碱金属及重金属离子,扭曲难除污垢晶键形态,使顽固性硫酸钙、二氧化硅等污垢发生溶胀效果,达到去除目的。最后采用使用去离子水进一步冲洗,清除前工艺遗留下的粉尘、污垢及化学清洗剂。如中国发明专利(申请号:2015104499117、2015103324079、2012104425247、201910733146.X、201610122961.9)等均采用上述思路再生失活的SCR脱硝催化剂。

对于清洗后产生的废水,一般采用加入石灰调节pH沉淀去除重金属,通过沉淀得到含有大量重金属的污泥,该污泥主要含硫酸钙、氢氧化铁、以及重金属氢氧化物,属于危险固废,对环境危害极大。催化剂再生过程产生的污泥质量约为失效催化剂质量的10%,每年产生量巨大,但对于该危废污泥的处置,尚无任何文献报道。

发明内容

本发明的目的就是为了填补失活SCR脱硝催化剂再生产生的污泥资源化利用的空白,开发出铁、铬、钒、钨等金属高效回收和熔炼渣的资源化利用技术,实现污泥全组分高价值利用,具有显著的经济、环保和社会效益。

本发明的原理为:

利用了铁与铬、钒、钨形成铁合金的原理,本发明最终目的是将污泥中的铁及重金属氧化物还原成金属态形成合金,与渣相分离,实现有价金属的回收利用;为实现渣-铁高效分离,首先需脱硫预处理,避免高温熔炼过程中硫酸钙分解产生大量气体,形成泡沫渣,导致铁合金分离困难;与此同时,以CaO-Al2O3-SiO2为基础相图,进行渣相成分设计,通过添加富硅铝物料,降低渣相的熔点和粘度,形成的渣相与合金相容易分离,实现污泥中有价金属的高效回收利用。

其中,脱硫原理如下:

CaSO4·2H2O→CaSO4+2H2O

CaSO4+0.5C→CaO+SO2(g)+0.5CO2(g)

CaSO4+2C→CaS+2CO2(g)

CaSO4+4C→CaS+4CO(g)

3CaSO4+CaS→4CaO+4SO2(g)

有价金属还原原理如下:

2Fe(OH)3→Fe2O3+3H2O(g)

Fe2O3+3C→2Fe+3CO(g)

Cr2O3+3C→2Cr+3CO(g)

V2O5+2.5C→2V+2.5CO2(g)

WO3+1.5C→W+1.5CO2(g)。

本发明采用如下技术方案:

一种失活SCR脱硝催化剂再生过程污泥的资源化处置方法,所述方法首先将污泥、还原剂、富硅铝物料(包括富硅物料、富铝物料)按比例均匀混合;然后对混合物料进行预热脱除水分、脱硫预处理、高温还原熔炼;最后经金属相与渣相分离得到铁合金和熔炼渣。

进一步的,所述方法包括如下步骤:

S1、配料:将污泥、还原剂、富硅铝物料按配比均匀混合;

S2、预热、脱硫:将混合物料脱水和焙烧脱硫;

S3、还原熔炼:混合物料脱硫后进行还原熔炼,有价金属钒、铬、钨与铁形成铁合金,二氧化硅、氧化铝、氧化钙造渣;

S4、渣铁分离:经渣铁分离得到铁合金和熔炼渣;

S5、熔炼渣的无害化与资源化处理。

进一步的,步骤S1中,所述污泥为失活SCR脱硝催化剂经吹扫、清扫工序及再生工序中产生的污泥。

进一步的,所述污泥的化学成分包括:15-60wt.%CaSO4·2H2O、24-40wt.%Fe(OH)3、3-30wt.%Al2O3、5-30wt.%SiO2、0-8%V2O5、0-5wt.%Cr2O3、1.0-15%wt.%WO3、0-2wt.%MgO、1.0-5.0wt.%TiO2及含量均低于1.0%的MnO2、NiO、Co2O3、ZnO、As2O3、MoO3、BaO、SrO,各组分质量比之和为100%。

进一步的,所述还原剂为炭粉、焦炭中任意一种或两种。

进一步的,所述富硅物料为二氧化硅、石英、河沙、废玻璃、粉煤灰、垃圾焚烧底灰中的任意一种或一种以上的组合。

进一步的,所述富铝物料为氧化铝、粉煤灰、铝灰渣中的任意一种或一种以上的组合;

进一步的,为实现脱硫完全、金属的还原和降低渣相的熔点和粘度,所述污泥:还原剂:富硅铝物料质量比为100:(10-20):(0-60)。

进一步的,步骤S2中,预热用于脱除水分,预热温度160-300℃,时间30-60min。

进一步的,脱硫焙烧温度800-1200℃,脱硫时间30-120min;采用脱硫塔对二氧化硫进行吸收固化,实现烟气的达标排放。

进一步的,步骤S3中,所述还原熔炼的目的是将铁、铬、钒、钨等有价金属还原并以合金形式回收,熔炼温度1350-1600℃,熔炼时间30-120min;熔炼结束后,保温静置10-30min,实现铁合金与渣相的分层。

进一步的,步骤S4中,所述铁合金富含铬、钒、钨,且铁、铬、钒、钨回收率分别不低于85%、80%、90%和90%。该铁合金可用于钢铁冶炼合金添加剂,或进行分步提取铁、铬、钒和钨。

进一步的,根据熔炼渣成分、结构特性选择合适的无害化与资源化方法,包括用于水泥添加剂、制备微晶玻璃和免烧砖。

本发明的有益效果为:

(1)本发明填补了失效SCR脱硝催化剂再生过程污泥资源化与无害化技术空白,首次提出了脱硫、还原熔炼工艺,为失效SCR脱硝催化剂的绿色再生提供了技术支撑。

(2)本发明对污泥中有价金属铁、铬、钒、钨进行了高效回收,回收率分别不低于85%、80%、90%和90%,具有显著的经济价值。

(3)熔炼渣主要含CaO、Al2O3、SiO2等,是优质的建筑原材料,可根据成分特点作为水泥添加剂、制备微晶玻璃和免烧砖,实现熔炼渣的资源化利用。

(4)本发明中的富硅、铝物料中包含粉煤灰、垃圾焚烧底灰、废玻璃、铝灰渣等固废,在还原熔炼过程协同处置,将固废进行资源化利用。

(5)本发明具有处置成本低,废水、废渣零排放,烟气达标排放,具有经济、绿色环保的优势;且回收的铁合金及副产品熔炼渣均可出售,具有显著的经济效益,适合于产业化应用。(发明人丁云集;张深根)