申请日20200304

公开(公告)日20200605

IPC分类号C02F9/10

摘要

本发明公开了一种新型高盐含汞废水浓缩方法,通过正向渗透浓缩技术和蒸发浓缩技术有效结合,将含汞废水进行蒸发结晶处理,其中正向渗透浓缩技术膜分离技术利用渗透压驱动的物理特性,纯物理分离,渗透浓缩的过程,不发生相变,能耗低,工艺简单,利用除氯淡盐水作为汲取液,汲取液稀释后重注盐井,并不会产生而外需要处理的废水,充分运用氯碱行业自身资源,实现“零排放”,提高工艺效率,减少能源消耗和降低操作成本。

权利要求书

1.一种新型高盐含汞废水浓缩方法,其特征在于:包括如下步骤:

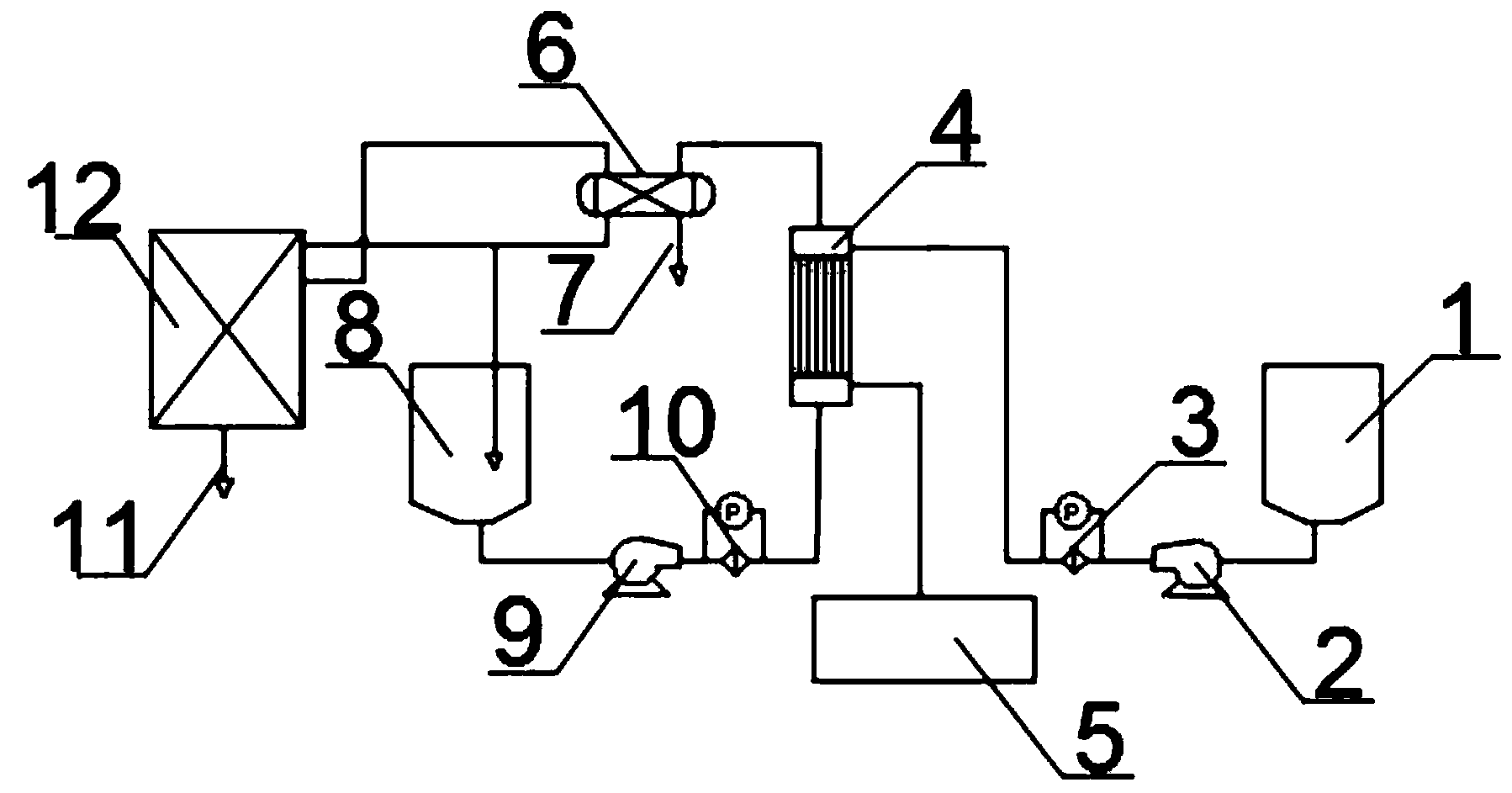

(1)将高盐含汞废水注入原液进料罐中,打开原液进料泵,高盐含汞废水经原液过滤器过滤后到达正向渗透膜组件内壁,同时开启汲取液进料泵输送汲取液罐中的汲取液,汲取液经过汲取液过滤器过滤到达正向渗透膜组件外壁;

(2)高盐含汞废水和汲取液进到正向渗透膜组件后,正向渗透膜内外两侧的高盐含汞废水与汲取液的渗透压会逐步平衡,高盐含汞废水被逐渐浓缩,

被浓缩的高盐含汞废水重回至原液罐,进行循环浓缩;

(3)汲取液经过正向渗透膜组件后,溶液会发生稀释,渗透压会与被浓缩的高盐含汞废水趋于一致,将正向渗透汲取液出口液体排入盐井中,重新回收利用;

(4)已经被浓缩的高盐含汞废水再次进入正向渗透膜组件内壁,汲取液罐内的汲取液继续进入正向渗透膜组件外壁,进行渗透压差的平衡,而被稀释的汲取液继续排入盐井中,重新回收利用;

(5)当浓缩后的高盐含汞废水与正向渗透膜组件外壁的汲取液的渗透压趋于一致时,已高度浓缩的高盐含汞废水进入蒸发器中蒸发,形成固体,经过固体回收口回收,而蒸汽经热交换器加热到达正向渗透膜组件内壁的浓缩废水中,使其升温,提高其盐溶质的饱和结晶点,而被冷却的蒸汽经热交换器作为冷凝水排放。

2.根据权利要求1所述的一种新型高盐含汞废水浓缩方法,其特征在于:所述的原液过滤器的过滤标准是保证高盐含汞废水中没有大颗粒杂质进入膜组件内壁,所述的汲取液过滤器的过滤标准是保证汲取液中没有大颗粒杂质进入膜系统外壁。

3.根据权利要求1所述的一种新型高盐含汞废水浓缩方法,其特征在于:所述的热交换器将正向渗透膜组件内壁的浓缩废水的温度加热升温到30摄氏度。

4.根据权利要求1所述的一种新型高盐含汞废水浓缩方法,其特征在于:所述的原液进料泵的流速为40-120L/H,所述的汲取液进料泵的流速为10-50L/H。

5.根据权利要求1所述的一种新型高盐含汞废水浓缩方法,其特征在于:所述的正向渗透膜组件的原始渗透压的压力差为0-2bar。

6.根据权利要求1所述的一种新型高盐含汞废水浓缩方法,其特征在于:所述的汲取液为饱和食盐水。

7.根据权利要求6所述的一种新型高盐含汞废水浓缩方法,其特征在于:所述的饱和食盐水为电解后的淡盐水或者未电解的精盐水。

8.根据权利要求7所述的一种新型高盐含汞废水浓缩方法,其特征在于:所述的电解后淡盐水的NaCl含量为193-202g/L或182-191g/L,PH值为8-11。

9.根据权利要求7所述的一种新型高盐含汞废水浓缩方法,其特征在于:所述的未电解的精盐水的NaCl含量240-248g/L,PH值为7。

说明书

一种新型高盐含汞废水浓缩方法

技术领域

本发明涉及废水处理技术领域,尤其涉及一种新型高盐含汞废水浓缩方法。

背景技术

中国现有大型氯碱企业许多都是依托盐矿建设的,利用自有盐矿资源,实现全卤制碱。氯和碱都是重要的基础化工原料,越来越多的氯碱工厂延伸产业链,生产下流有机氯、碱产品;而全卤制碱过程中,在距离盐井较近的氯碱工厂,一般采用出槽淡盐水返井重饱和工艺。利用该工艺会面临副产物含有大量有机含盐废水的难题。

VCM生产工段,生产原料为乙炔和氯化氢气体,氯化氢在水中的溶解度比较高,所以必然会使碱洗排水中含有大量氯离子。而碱洗排液PH很高,在处理过程中会需要加入酸进行中和,这又增加了废水中盐的含量,形成了大量有机含盐废水。

目前,多数工厂对含盐废水的处理,采用传统的蒸发工艺或者是MVR工艺,副产物的固体盐。由于这种处理方式能耗太高,导致多数的废水处理成本难以承受,而随着环保废水排放标准的提高和环境执法力度的加强,有远见的氯碱企业,开始尝试将有机含盐废水,通过净化,进行蒸发浓缩结晶,但是仅仅利用蒸发浓缩结晶会产生多余废弃物,而且该工艺生产效率低。

发明内容

本发明所要解决的技术问题在于提供一种能将含汞废水进行蒸发结晶处理,实现“零排放”,工艺效率高,能耗低,操作成本低的新型高盐含汞废水浓缩方法。

为解决上述技术问题,本发明的技术解决方案是:

一种新型高盐含汞废水浓缩方法,包括如下步骤:

(1)将高盐含汞废水注入原液进料罐中,打开原液进料泵,高盐含汞废水经原液过滤器过滤后到达正向渗透膜组件内壁,同时开启汲取液进料泵输送汲取液罐中的汲取液,汲取液经过汲取液过滤器过滤到达正向渗透膜组件外壁;

(2)高盐含汞废水和汲取液进到正向渗透膜组件后,正向渗透膜内外两侧的高盐含汞废水与汲取液的渗透压会逐步平衡,高盐含汞废水被逐渐浓缩,被浓缩的高盐含汞废水重回至原液罐,进行循环浓缩;

(3)汲取液经过正向渗透膜组件后,溶液会发生稀释,渗透压会与被浓缩的高盐含汞废水趋于一致,将正向渗透汲取液出口液体排入盐井中,重新回收利用;

(4)已经被浓缩的高盐含汞废水再次进入正向渗透膜组件内壁,汲取液罐内的汲取液继续进入正向渗透膜组件外壁,进行渗透压差的平衡,而被稀释的汲取液继续排入盐井中,重新回收利用;

(5)当浓缩后的高盐含汞废水与正向渗透膜组件外壁的汲取液的渗透压趋于一致时,已高度浓缩的高盐含汞废水进入蒸发器中蒸发,形成固体,经过固体回收口回收,而蒸汽经热交换器加热到达正向渗透膜组件内壁的浓缩废水中,使其升温,提高其盐溶质的饱和结晶点,而被冷却的蒸汽经热交换器作为冷凝水排放。

进一步的,所述的原液过滤器的过滤标准是保证高盐含汞废水中没有大颗粒杂质进入膜组件内壁,所述的汲取液过滤器的过滤标准是保证汲取液中没有大颗粒杂质进入膜系统外壁。

进一步的,所述的热交换器将正向渗透膜组件内壁的浓缩废水的温度加热升温到30摄氏度。

进一步的,所述的原液进料泵的流速为40-120L/H,所述的汲取液进料泵的流速为10-50L/H。

进一步的,所述的正向渗透膜组件的原始渗透压的压力差为0-2bar。

进一步的,所述的汲取液为饱和食盐水。

进一步的,所述的饱和食盐水为电解后的淡盐水或者未电解的精盐水。

进一步的,所述的电解后淡盐水的NaCl含量为193-202g/L或182-191g/L,PH值为8-11。

进一步的,所述的未电解的精盐水的NaCl含量240-248g/L,PH值为7。

本发明的有益效果是:

1.本发明通过正向渗透浓缩技术和蒸发浓缩技术有效结合,可以将含汞废水进行蒸发结晶处理,其中正向渗透浓缩技术膜分离技术利用渗透压驱动的物理特性,纯物理分离,渗透浓缩的过程,不发生相变,能耗低,工艺简单,利用除氯淡盐水作为汲取液,汲取液稀释后重注盐井,并不会产生而外需要处理的废水,充分运用氯碱行业自身资源,实现“零排放”,提高工艺效率,减少能源消耗和降低操作成本;

2.本发明通过热交换器加热浓缩废水,使其升温至30摄氏度,提高其盐溶质的饱和结晶点,有效的浓缩含汞废水,而被冷却的蒸汽经热交换器作为冷凝水排放,实现零排放,固体废料经过特定回收,实现含汞废水有效的蒸发结晶。(发明人吴晓斌;黎健;卢铀忠;廖观顺)