申请日20200302

公开(公告)日20200811

IPC分类号C02F9/14; C02F11/122; C02F101/30

摘要

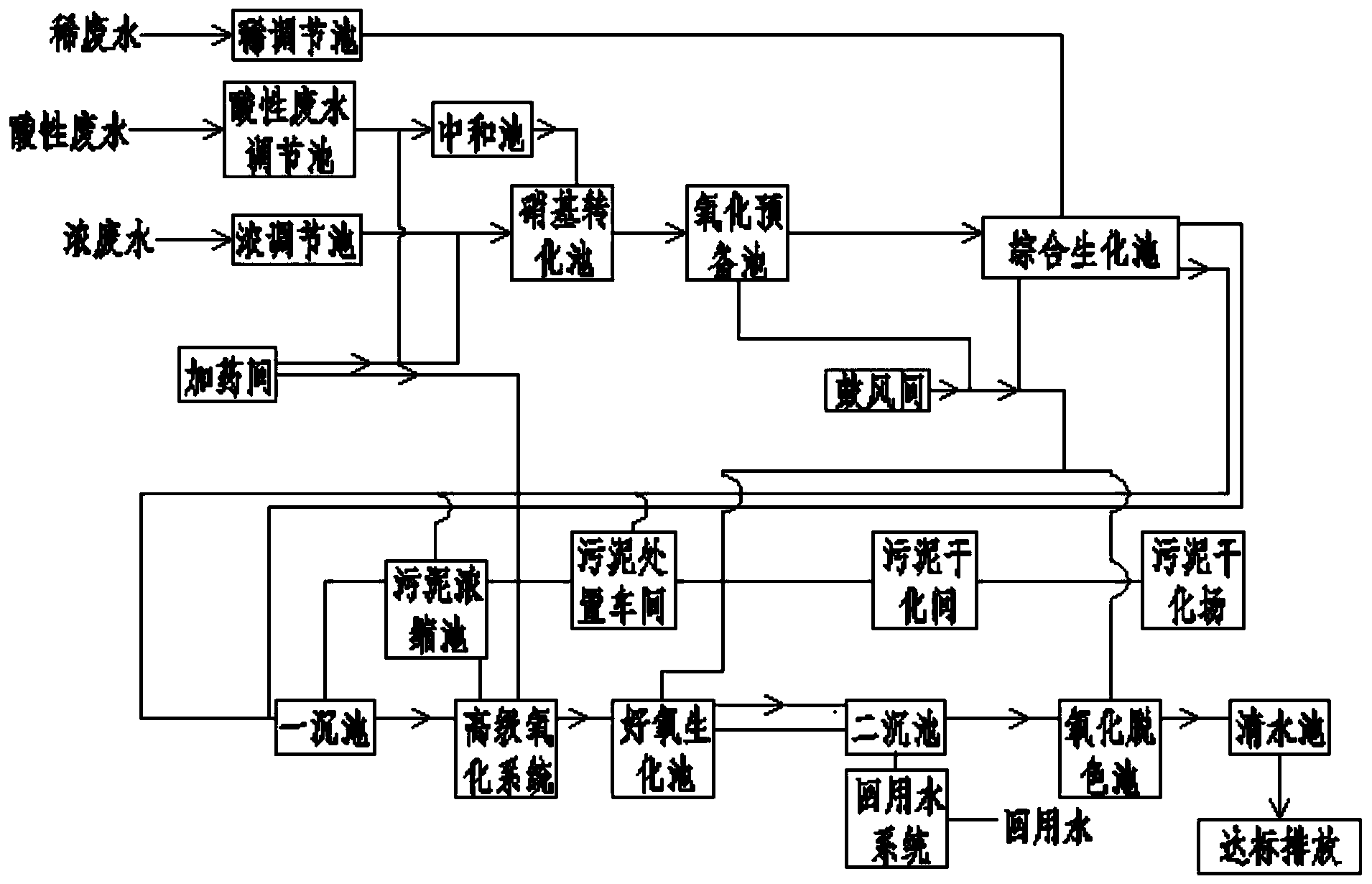

本发明公开了一种处理氨基醚生产过程产生废水的工艺系统以及方法,包括浓废水处理系统、酸性废水处理系统和稀废水处理系统,所述浓废水处理系统包括浓调节池、硝基转化池、氧化预备池、综合生化池、加药间、鼓风间、污泥浓缩池、污泥处置车间、污泥干化间、污泥干化场、一沉池、高级氧化系统、好氧生化池、二沉池、回用水系统、氧化脱色池和清水池,涉及废水处理技术领域。该处理氨基醚生产过程产生废水的工艺系统以及方法,可有效去除COD,降低废水生物毒性,减轻后续处理的负荷,增强后续的综合处理系统运行的稳定性,该系统技术成熟可靠,运行稳定,自动化程度高,污水回收率高。

权利要求书

1.一种处理氨基醚生产过程产生废水的工艺系统,其特征在于:包括浓废水处理系统、酸性废水处理系统和稀废水处理系统,所述浓废水处理系统包括浓调节池、硝基转化池、氧化预备池、综合生化池、加药间、鼓风间、污泥浓缩池、污泥处置车间、污泥干化间、污泥干化场、一沉池、高级氧化系统、好氧生化池、二沉池、回用水系统、氧化脱色池和清水池;

所述稀废水处理系统包括稀调节池,通过稀调节池处理后的稀废水通过管道通入综合生化池中进行处理;

所述酸性废水处理系统为中和废水处理或高温湿式氧化处理。

2.根据权利要求1所述的一种处理氨基醚生产过程产生废水的工艺系统,其特征在于:所述中和废水处理包括酸性废水调节池和中和池,通过中和池处理后的酸性废水通过管道通入硝基转化池中进行处理。

3.根据权利要求1所述的一种处理氨基醚生产过程产生废水的工艺系统,其特征在于:所述高温湿式氧化处理包括酸性废水调节池高温湿式氧化处理系统、AO+MBR系统、RO系统和MVR多效蒸发系统。

4.根据权利要求1所述的一种处理氨基醚生产过程产生废水的工艺系统,其特征在于:所述综合生化池包括AO系统、固液分离池和水解酸化池。

5.根据权利要求1所述的一种处理氨基醚生产过程产生废水的工艺系统,其特征在于:所述污泥处理车间包括板框压滤机、皮带运输机、加药装置和再生釜。

6.一种根据权利要求1-5任意一项所述的处理氨基醚生产过程产生废水的工艺系统的方法,其特征在于:具体包括以下步骤:

S1、首先浓废水的COD为3000mg/L,在浓调节池中回流搅拌后进入硝基转化池,酸性废水COD为15000mg/L,采用中和废水处理方式或高温湿式氧化处理方式来对酸性废水进行处理;

S2、经还原处理后的水进入氧化预备池进行初步氧化,并在氧化预备池中进行固液分离,氧化后的水进入生化池和稀调节池出水稀废水COD=500mg/L,一起进行硝化和反硝化,来达到脱氮和去除COD的目的;

S3、生化处理后的水进入二沉池进行固液分离,固体进入污泥浓缩池,然后废水采用高级氧化UV-Cu-Fenton氧化处理,去除废水中残留的难降解有机物,UV-Cu-Fenton氧化过程中产生的固体进入污泥浓缩池进行处理,废水进行后续好氧生化;

S4、二沉池沉淀后,部分处理后污水采用臭氧氧化的方式对废水进行脱色处理后排放,大部分处理后污水进入回用水车间,经砂滤去除大部分的悬浮物后进臭氧催化氧化塔,经臭氧氧化后降低水中的COD后经超滤去除悬浮物后经泵提升进反渗透进行预浓缩处理;

S5、反渗透产水去回用水池,反渗透浓水经高压膜过滤浓缩至盐分100000-110000mg/L进MVR蒸发处理,高压膜单元产水与MVR蒸发冷凝液去回用水池,MVR产生的杂盐外运处理,MVR母液干燥处理后外运。

7.根据权利要求6所述的一种处理氨基醚生产过程产生废水的工艺系统的方法,其特征在于:所述步骤S1中酸性废水处理采用中和废水处理方式具体为:首先从酸性废水调节池进入中和池,对废水的pH进行调节后进入硝基转化池/铁碳微电解池,浓废水和酸性废水所含硝基苯在硝基转化池中通过铁碳微电解还原为苯氨以便于后续生化处理,硝基转化池采用管道混合器投加铁粉和活性炭。

8.根据权利要求6所述的一种处理氨基醚生产过程产生废水的工艺系统的方法,其特征在于:所述步骤S1中酸性废水处理采用高温湿式氧化处理方式,具体包括以下步骤:

T1、首先酸性废水进入调节池先进行中和处理,将PH调节到7-8.5之间;

T2、废水经pH调节后进入混凝沉淀池,投加PAC、PAM进行絮凝沉淀处理,产生的污泥进入板框压滤机深度脱水处理;

T3、经过混凝沉淀处理后的污水通过高压泵打入废水换热器,与氧化液出水进行处理进行热交换升温至170-180℃;

T4、废水经过废水换热器升温后进入导热油换热器加热到所需反应温度;废水进入反应器CWO高温湿式氧化系统与空气接触进行氧化反应处理,反应完成后与原水进行热交换回收部分热量;

T5、废水进入减压阀减压后进入气液分离罐进行气液分离,废水进入氧化液出水罐进行后续一体化MBR处理,尾气输送至尾气吸收装置进行吸收;浓废水含硝基苯在硝基转化池中通过铁碳微电解还原为苯氨以便于后续生化处理,硝基转化池采用管道混合器投加铁粉和活性炭。

说明书

一种处理氨基醚生产过程产生废水的工艺系统以及方法

技术领域

本发明涉及废水处理技术领域,具体为一种处理氨基醚生产过程产生废水的工艺系统以及方法。

背景技术

废水主要包括生产中产生的工艺废水、真空泵废水、车间地面冲洗水、设备清洗水、生活污水、初期雨水、废气处理废水等。

①工艺废水,产生于各产品反应工序及后续的离心、压滤、洗涤工序,废水中含有氯化钠、硫酸钠、醋酸钠等混盐;二氯乙烷和甲醇等有机溶剂;有机原料及中间体产品等物质,分类收集、分类处理后,送入污水处理站进行处理。

②工艺尾气处理系统废水,产生于车间地面、设备清洗过程及初期雨水,废水中主要含有无机盐类及部分原料和产品等,送入污水处理站进行处理。

③车间地面/设备洗水,产生于车间地面、设备清洗过程及初期雨水,废水中主要含有无机盐类及部分原料和产品等,送入污水处理站进行处理。

④真空泵系统废水,产生于车间真空泵运行过程中,废水中主要含有无机盐类、部分原料、产品及废气吸收等,送入污水处理站进行处理。

⑤初期雨水,前15min雨水。

⑥生活污水,职工日常生活、办公产生的生活污水。

废水来源于氨基醚生产过程中产生的三类废水,根据其特征和组成具有以下几大特点:

(1)高硝基苯

硝基苯是一种重要的化工中间体,广泛应用于国防、印染、医药、农药等领域。生产过程中往往会有大量的含硝基苯废水产生,而硝基苯本身毒性较高,具有致畸、致癌、致突变、难生物降解等特点,一旦排入环境中,将会对生态环境以及饮用水安全造成巨大威胁。

(2)高COD

酸性废水COD高达15000mg/L,浓废水的COD为3000mg/L,而COD在污水中以悬浮性和溶解性两种形态存在。悬浮性COD的去除机理与污泥去除机理一致,在去除污泥的同时可以得到有效去除。

溶解性COD又可以分为可生物降解的COD和不可生物降解的COD。对于溶解性的COD去除的原理与BOD5基本相同,不可降解的COD是很难通过物理和生物的方法得到有效去除,因此COD的去除率很大程度上取决于原污水的可生化性。

(3)酸性废水

废水呈酸性,其中酸性废水硫酸浓度达到0.85%。

(4)高总氮

由于该项目废水是氨基醚的生产过程中产生的废水,因此废水中含有大量含氮化合物,如氨基苯甲醚和硝基苯甲醚等,导致废水中氮的含量很高。而水体中氨氮浓度过高时,会引起水体缺氧,并且水中的非离子氨(NH3)只要超过0.04mg/L时,就会对鱼类等生物产生毒害作用;在氨氮浓度过高的水体中,氨氮通过生物的新陈代谢作用还会转化成硝态氮和亚硝态氮,从而对水体中的生物产生毒害。此外,氨氮在人体内会转化为一种致癌物质——亚硝基化合物,危害人体健康。高浓度含氮废水对生物活性会产生一定的抑制作用。在生化脱氮工艺系统中,微生物在有氧条件下,将氨氮转化成亚硝酸盐和硝酸盐,再通过反硝化菌在厌氧条件下,将硝酸盐还原成N2,从而实现氨氮的去除。

目前根据水质数据分析,污水具有随生产波动,进水COD高,难降解化合物多,生化性差,部分水源分支含盐量高,部分水源分支含酸碱物质导致PH变化大等特点,需在污水进入生化设施之前对水质进行针对性、综合性调节,稳定进水水质水量,防止生化处理工艺段受水质环境变化冲击。

发明内容

(一)解决的技术问题

针对现有技术的不足,本发明提供了一种处理氨基醚生产过程产生废水的工艺系统以及方法,可有效去除COD,降低废水生物毒性,减轻后续处理的负荷,增强后续的综合处理系统运行的稳定性,该系统技术成熟可靠,运行稳定,自动化程度高,污水回收率高。

(二)技术方案

为实现以上目的,本发明通过以下技术方案予以实现:一种处理氨基醚生产过程产生废水的工艺系统,包括浓废水处理系统、酸性废水处理系统和稀废水处理系统,所述浓废水处理系统包括浓调节池、硝基转化池、氧化预备池、综合生化池、加药间、鼓风间、污泥浓缩池、污泥处置车间、污泥干化间、污泥干化场、一沉池、高级氧化系统、好氧生化池、二沉池、回用水系统、氧化脱色池和清水池。

所述稀废水处理系统包括稀调节池,通过稀调节池处理后的稀废水通过管道通入综合生化池中进行处理。

所述酸性废水处理系统为中和废水处理或高温湿式氧化处理。

优选的,所述中和废水处理包括酸性废水调节池和中和池,通过中和池处理后的酸性废水通过管道通入硝基转化池中进行处理。

优选的,所述高温湿式氧化处理包括酸性废水调节池高温湿式氧化处理系统、AO+MBR系统、RO系统和MVR多效蒸发系统。

优选的,所述综合生化池包括AO系统、固液分离池和水解酸化池。

优选的,所述污泥处理车间包括板框压滤机、皮带运输机、加药装置和再生釜。

本发明还公开了一种处理氨基醚生产过程产生废水的工艺系统的方法,具体包括以下步骤:

S1、首先浓废水的COD为3000mg/L,在浓调节池中回流搅拌后进入硝基转化池,酸性废水COD为15000mg/L,采用中和废水处理方式或高温湿式氧化处理方式来对酸性废水进行处理;

S2、经还原处理后的水进入氧化预备池进行初步氧化,并在氧化预备池中进行固液分离,氧化后的水进入生化池和稀调节池出水稀废水COD=500mg/L,一起进行硝化和反硝化,来达到脱氮和去除COD的目的;

S3、生化处理后的水进入二沉池进行固液分离,固体进入污泥浓缩池,然后废水采用高级氧化UV-Cu-Fenton氧化处理,去除废水中残留的难降解有机物,UV-Cu-Fenton氧化过程中产生的固体进入污泥浓缩池进行处理,废水进行后续好氧生化;

S4、二沉池沉淀后,部分处理后污水采用臭氧氧化的方式对废水进行脱色处理后排放,大部分处理后污水进入回用水车间,经砂滤去除大部分的悬浮物后进臭氧催化氧化塔,经臭氧氧化后降低水中的COD后经超滤去除悬浮物后经泵提升进反渗透进行预浓缩处理;

S5、反渗透产水去回用水池,反渗透浓水经高压膜过滤浓缩至盐分100000-110000mg/L进MVR蒸发处理,高压膜单元产水与MVR蒸发冷凝液去回用水池,MVR产生的杂盐外运处理,MVR母液干燥处理后外运。

优选的,所述步骤S1中酸性废水处理采用中和废水处理方式具体为:首先从酸性废水调节池进入中和池,对废水的pH进行调节后进入硝基转化池/铁碳微电解池,浓废水和酸性废水所含硝基苯在硝基转化池中通过铁碳微电解还原为苯氨以便于后续生化处理,硝基转化池采用管道混合器投加铁粉和活性炭。

优选的,所述步骤S1中酸性废水处理采用高温湿式氧化处理方式,具体包括以下步骤:

T1、首先酸性废水进入调节池先进行中和处理,将PH调节到7-8.5之间;

T2、废水经pH调节后进入混凝沉淀池,投加PAC、PAM进行絮凝沉淀处理,产生的污泥进入板框压滤机深度脱水处理;

T3、经过混凝沉淀处理后的污水通过高压泵打入废水换热器,与氧化液出水进行处理进行热交换升温至170-180℃;

T4、废水经过废水换热器升温后进入导热油换热器加热到所需反应温度;废水进入反应器CWO高温湿式氧化系统与空气接触进行氧化反应处理,反应完成后与原水进行热交换回收部分热量;

T5、废水进入减压阀减压后进入气液分离罐进行气液分离,废水进入氧化液出水罐进行后续一体化MBR处理,尾气输送至尾气吸收装置进行吸收;浓废水含硝基苯在硝基转化池中通过铁碳微电解还原为苯氨以便于后续生化处理,硝基转化池采用管道混合器投加铁粉和活性炭,铁碳微电解池则需要投加温合金催化微电解填料:粒径约为2*3CM;铁含量(75±5)%,碳含量(15±3)%,比表面积:(1.2±0.2)㎡/g,强度≥600kgf/cm2,堆积孔隙率≥65%,堆积密度:(1.4±0.1)T/m3。

(三)有益效果

本发明提供了一种处理氨基醚生产过程产生废水的工艺系统以及方法。

具备以下有益效果:

(1)、该处理氨基醚生产过程产生废水的工艺系统以及方法,包括浓废水处理系统、酸性废水处理系统和稀废水处理系统,浓废水处理系统包括浓调节池、硝基转化池、氧化预备池、综合生化池、加药间、鼓风间、污泥浓缩池、污泥处置车间、污泥干化间、污泥干化场、一沉池、高级氧化系统、好氧生化池、二沉池、回用水系统、氧化脱色池和清水池,稀废水处理系统包括稀调节池,通过稀调节池处理后的稀废水通过管道通入综合生化池中进行处理,酸性废水处理系统为中和废水处理或高温湿式氧化处理,可实现通过对高、低浓度废水实行“清污分流”、对含有严格控制排放的化学品废水实行“分类预处理”,既有效去除COD,又降低废水生物毒性,减轻后续处理的负荷,增强后续的综合处理系统运行的稳定性。

(2)、该处理氨基醚生产过程产生废水的工艺系统以及方法,通过把根据水质指标针对性选择工艺单元、生化段和回用单元,并适当调整设计工艺参数,从运行稳定可靠、管理方便、维修简便、易于实现自动化控制方面看,生化段采用二级A/O及UV-Cu-Fenton高级氧化配合好氧生化段工艺具有较大优势,经过综合比较,本发明污水处理工艺采用综合生化+高级氧化配合好氧生化段工艺,其中综合生化段采用生化段前置缺氧+好氧生化段+缺氧+好氧生化工艺,经综合生化处理前的污水经高级氧化(UV-Cu-Fenton)改善水质可生化性,再进入综合生化池,生化降解去除COD等污染物,出水进入用高效的沉淀池,进行固液分离处理。

(3)、该处理氨基醚生产过程产生废水的工艺系统以及方法,通过采用高级氧化/CWO+膜过滤+蒸发结晶的零排放式回用系统,该系统技术成熟可靠,运行稳定,自动化程度高,污水回收率高。(发明人杨鹏;崔凤国;张伟军;孙鹏)