申请日 2020.09.29

公开(公告)日 2020.12.25

IPC分类号 C02F9/10; C05C3/00; B01D53/00; C02F101/16; C02F1/44; C02F1/04

摘要

本发明提出了一种高浓度氨氮废水的综合处理系统及方法,其中涉及的脱氨系统采用膜分离技术将废水中氨氮以氨分子形式与废水分离,使得废水氨氮达到排放标准,直接排放。同时脱除的氨分子通过酸吸收液进行吸收后形成铵盐,以铵盐浓水形式排出,浓水中铵盐较为纯净且无其他高含量杂质,可进行有效的资源化回收利用。本发明的提出一方降低高浓度氨氮废水的处理难度与成本,另一方面将废水中的氨氮转化为氮肥,可进行有效的回收再利用,为高浓度氨氮废水的零排放提供工业指导意义。

权利要求书

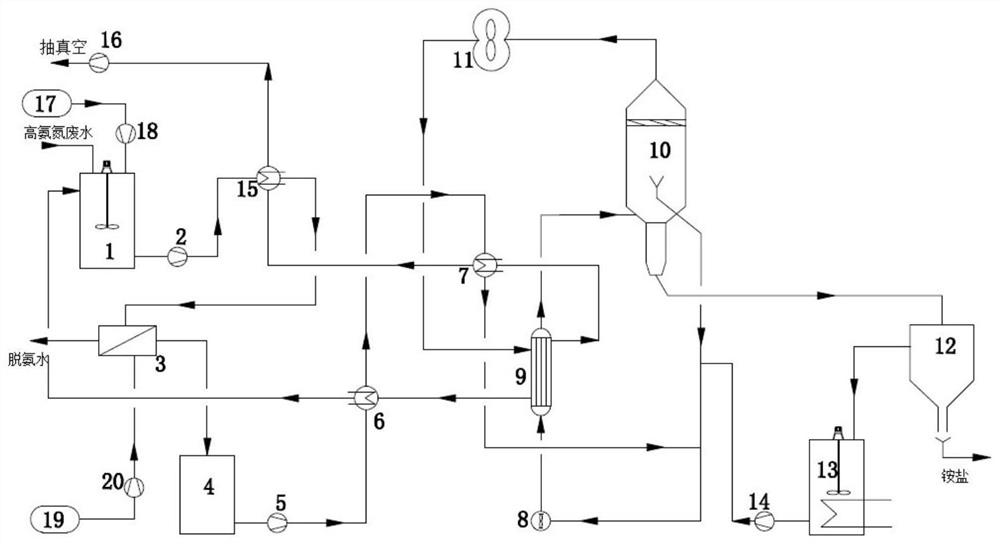

1.一种高浓度氨氮废水的综合处理系统,其特征在于,包括pH调节罐、脱氨膜装置、预热器、蒸发结晶系统和固液分离器;所述脱氨膜装置的废水侧连接pH调节罐,渗透侧设有酸吸收液,渗透侧的铵盐溶液出口连接预热器的入口,预热器的出口连接蒸发结晶系统的入口,蒸发结晶系统的浓缩液出口连接固液分离器;固液分离器的液体出口连接蒸发结晶系统的入口。

2.根据权利要求1所述的一种高浓度氨氮废水的综合处理系统,其特征在于,还包括氨氮废水加热器,氨氮废水加热器的入口连接pH调节罐,出口连接脱氨膜装置的废水侧。

3.根据权利要求1所述的一种高浓度氨氮废水的综合处理系统,其特征在于,所述预热器包括冷凝水预热器和不凝气预热器,冷凝水预热器的冷侧入口连接脱氨膜装置的渗透侧的铵盐溶液出口,冷侧出口连接不凝气预热器的冷侧入口,不凝气换热器的冷侧出口连接蒸发结晶系统。

4.根据权利要求3所述的一种高浓度氨氮废水的综合处理系统,其特征在于,所述蒸发结晶系统包括强制循环加热器、强制循环泵和蒸发结晶室,强制循环泵的入口连接不凝气换热器的冷侧出口,出口连接强制循环加热器的铵盐溶液入口,强制循环加热器的铵盐溶液出口连接蒸发结晶室的入口,蒸发结晶室的液体出口连接强制循环泵的入口和固液分离器。

5.根据权利要求4所述的一种高浓度氨氮废水的综合处理系统,其特征在于,还包括铵盐回流罐、铵盐回流泵,固液分离器的液体出口连接铵盐回流罐的入口,铵盐回流罐的出口连接铵盐回流泵的入口,铵盐回流泵的出口连接强制循环泵的入口。

6.根据权利要求4所述的一种高浓度氨氮废水的综合处理系统,其特征在于,还包括真空泵;强制循环加热器的不凝气出口连接不凝气预热器的热侧入口,不凝气预热器的热侧出口连接氨氮废水加热器的热侧入口,氨氮废水加热器的热侧出口连接真空泵。

7.根据权利要求4所述的一种高浓度氨氮废水的综合处理系统,其特征在于,强制循环加热器的冷凝液出口连接冷凝水预热室的热侧入口,冷凝水预热室的热侧出口连接pH调节罐。

8.根据权利要求4所述的一种高浓度氨氮废水的综合处理系统,其特征在于,还包括蒸汽压缩机,连接蒸发结晶室的蒸汽出口,蒸汽压缩机的蒸汽出口连接强制循环加热器的热侧入口。

9.一种高浓度氨氮废水的综合处理方法,其特征在于,包括如下步骤:

步骤1:调节高浓度氨氮废水的pH值至10-12,并加热至35-45℃,然后输入脱氨膜装置的废水侧,脱氨膜装置的渗透侧输入酸吸收液,高浓度氨氮废水中的氨氮迁移至酸吸收液中,形成铵盐溶液;

步骤2:将铵盐溶液加热至70-95℃,然后进入蒸发结晶系统,蒸发温度范围为70~95℃;

步骤3:蒸发结晶系统形成的固液混合出料输入固液分离器,固液混合出料的固液比为5%~25%,分离得到固体铵盐和铵盐溶液,铵盐溶液循环输入至蒸发结晶系统。

10.根据权利要求9所述的一种高浓度氨氮废水的综合处理方法,其特征在于,所述蒸发结晶系统产生的冷凝水作为加热铵盐溶液的热源,最终循环至pH调节罐;蒸发结晶系统产生的不凝气作为家热铵盐溶液高浓度氨氮废水的热源。

说明书

一种高浓度氨氮废水的综合处理系统及方法

技术领域

本发明涉及一种高浓度氨氮废水的综合处理系统及方法,属于污水处理领域,更具体地说,属于高浓度氨氮废水零排放领域。

背景技术

随着我国工业化和城市化的逐步推进,含氮化合物废水的排放量与日俱增,给环境造成极大的危害,继而备受关注。氮在废水中主要存在形式包括有机态氮、硝态氮、亚硝态氮以及氨态氮等。其中氨态氮即氨氮是最主要的存在形式之一。废水中的氨氮主要以离子铵和游离氨形式存在,其来源广泛,包括食品、制药、焦化、化肥、石化、印染、垃圾填埋场等。如垃圾填埋场渗滤液作为一种典型的高浓度氨氮废水,随着填埋时间的延长,垃圾中的有机氮转化为无机氮,导致渗滤液中氨氮浓度处于不断升高的状态。根据填埋场的填埋方式和垃圾成分的不同,渗滤液中氨氮浓度一般可达到500~4000mg/L,甚至更高,约占总氮浓度95%以上。各行业废水中氨氮的排放呈现出污染源多,排放量大、排放浓度高等特点,大量高浓度氨氮废水向水体中排放,一方面会引起水体富营养化,造成水体黑臭,大大增加了水处理的难度和成本;另一方面,在硝化细菌作用下,由氨氮形成的硝酸盐与亚硝酸盐可对人群产生毒害作用,严重威胁人类的健康。

目前,针对高浓度氨氮废水的处理,主要方法有吹脱法、化学沉淀法、折点加氯法和生化法等。吹脱法作为一种简单经济的物理化学处理方法。其主要将氨氮废水pH调节至碱性,此时,铵离子转化为氨分子,再向水中通入空气或蒸汽,使废水中溶解的氨分子转至气相,从而达到去除氨氮的目的。该法一般作为高浓度氨氮废水脱氮的预处理工艺,吹脱效率不高,导致氨氮脱除效果较差,易引起二次污染,且吹脱设备易结垢,降低运行稳定性与吹脱效率。化学沉淀法也是一种物化处理方法。化学沉淀法是向氨氮废水中投加含Mg2+和PO43-的药剂,使污水中的氨氮和磷以鸟粪石即磷酸铵镁的形式沉淀出来,同时回收废水中的氮和磷。该法针对高浓度氨氮废水的脱氮效率可达到90%,但仍然存在较多的氨氮残留,同时通过引入第三组份的药剂,形成沉淀物。该过程中药剂的投加量、引入其他污染源及沉淀物的后处理限制了该法的广泛应用。折点加氯法为化学脱氮工艺,其实现形式为将氯气通入废水中使氨氮氧化成氮气排出。当氯气通入废水中达到某一点时水中游离氯含量最低,氨的浓度降为零。该法对于氨氮的去除率高,但运行费用高,出水水质易存在异味,且形成具有二次污染的有机氯化物。生化法作为应用最为广泛的脱氮技术,其基本原理为通过微生物的硝化与反硝化作用最终将氨氮以氮气形式排出系统。利用生化脱氮工艺复杂、成本较高,污泥管理难度大、剩余污泥处理费用高,同时无法实现氨氮回收再利用。

随着污水处理技术的不断开发,针对上述工艺存在的不足之处,利用膜分离技术处理高浓度氨氮废水的工艺逐渐被推广。本发明提出了一种高浓度氨氮废水的综合处理系统及方法,其中涉及的脱氨系统采用膜分离技术将废水中氨氮以氨分子形式与废水分离,使得废水氨氮达到排放标准,直接排放。同时脱除的氨分子通过酸吸收液进行吸收后形成铵盐,以铵盐浓水形式排出,浓水中铵盐较为纯净且无其他高含量杂质,可进行有效的资源化回收利用。本专利的提出一方降低高浓度氨氮废水的处理难度与成本,另一方面将废水中的氨氮转化为氮肥,可进行有效的回收再利用,为高浓度氨氮废水的零排放提供工业指导意义。

发明内容

本发明的目的在于提出一种高浓度氨氮废水的综合处理系统及方法。该工艺具有过程简单,安全系数高,能量利用率高,整套工艺占地面积小,设备运行稳定性高,铵盐纯度高,可实现副产物资源化利用以及高浓度氨氮废水零排放。

技术方案:

一种高浓度氨氮废水的综合处理系统,包括:

一种高浓度氨氮废水的综合处理系统,包括pH调节罐、脱氨膜装置、预热器、蒸发结晶系统和固液分离器;所述脱氨膜装置的废水侧连接pH调节罐,渗透侧设有酸吸收液,渗透侧的铵盐溶液出口连接预热器的入口,预热器的出口连接蒸发结晶系统的入口,蒸发结晶系统的浓缩液出口连接固液分离器;固液分离器的液体出口连接蒸发结晶系统的入口。

进一步的,还包括氨氮废水加热器,氨氮废水加热器的入口连接pH调节罐,出口连接脱氨膜装置的废水侧。

进一步的,所述预热器包括冷凝水预热器和不凝气预热器,冷凝水预热器的冷侧入口连接脱氨膜装置的渗透侧的铵盐溶液出口,冷侧出口连接不凝气预热器的冷侧入口,不凝气换热器的冷侧出口连接蒸发结晶系统。

进一步的,所述蒸发结晶系统包括强制循环加热器、强制循环泵和蒸发结晶室,强制循环泵的入口连接不凝气换热器的冷侧出口,出口连接强制循环加热器的铵盐溶液入口,强制循环加热器的铵盐溶液出口连接蒸发结晶室的入口,蒸发结晶室的液体出口连接强制循环泵的入口和固液分离器。

进一步的,还包括铵盐回流罐、铵盐回流泵,固液分离器的液体出口连接铵盐回流罐的入口,铵盐回流罐的出口连接铵盐回流泵的入口,铵盐回流泵的出口连接强制循环泵的入口。

进一步的,还包括真空泵;强制循环加热器的不凝气出口连接不凝气预热器的热侧入口,不凝气预热器的热侧出口连接氨氮废水加热器的热侧入口,氨氮废水加热器的热侧出口连接真空泵。强制循环加热器可以是列管式换热器,有冷凝液出口,二次蒸汽入口,不凝气出口,铵盐溶液入口和铵盐溶液出口。强制循环加热器只是开机的时候需要一部分热源用来预热,热源是文中提到的新鲜蒸汽或电加热方式,正常用起来是不需要外部提供热源的,自身产生的二次蒸汽经过压缩机就能自给自足。

进一步的,强制循环加热器的冷凝液出口连接冷凝水预热室的热侧入口,冷凝水预热室的热侧出口连接pH调节罐。

进一步的,还包括蒸汽压缩机,连接蒸发结晶室的蒸汽出口,蒸汽压缩机的蒸汽出口连接强制循环加热器的热侧入口。

基于上述系统的一种高浓度氨氮废水的综合处理方法,包括如下步骤:

步骤1:调节高浓度氨氮废水的pH值至10-12,并加热至35-45℃,然后输入脱氨膜装置的废水侧,脱氨膜装置的渗透侧输入酸吸收液,高浓度氨氮废水中的氨氮迁移至酸吸收液中,形成铵盐溶液;

步骤2:将铵盐溶液加热至70-95℃,然后进入蒸发结晶系统,蒸发温度范围为70~95℃;

步骤3:蒸发结晶系统形成的固液混合出料输入固液分离器,固液混合出料的固液比为5%~25%。控制固液比可以确定蒸后续固液分离系统的设置,同时也得确保结晶浆液的流动性。分离得到固体铵盐和铵盐溶液,铵盐溶液循环输入至蒸发结晶系统。

进一步的,所述蒸发结晶系统产生的冷凝水作为加热铵盐溶液的热源,最终循环至pH调节罐;蒸发结晶系统产生的不凝气作为家热铵盐溶液高浓度氨氮废水的热源。

进一步的,所述步骤1中调节pH值的碱液可选用NaOH或Ca(OH)2溶液。

进一步的,所述步骤1的脱氨膜装置可由1~100个膜分离组件串联、并联或两种方式组合构成;膜分离组件采用的膜材料为疏水膜,优选为PP或改性PP。

进一步的,所述步骤1酸吸收液可采用硫酸、盐酸或硝酸,优选硫酸。

进一步的,所述步骤2的蒸发结晶系统采用强制循环蒸发,包括强制循环加热器、蒸发结晶室与强制循环泵。

进一步的,所述的氨氮废水经两级预热器进行预热后加热至70~95℃,包括冷凝水预热器、不凝气预热器,可采用板式、列管式、缠绕管式。其中,冷凝水预热器优选板式,不凝气预热器优选多管程列管换热器。

进一步的,所述步骤3中,固液分离后的铵盐溶液进入铵盐回流罐进行缓存,其中铵盐回流罐增设搅拌、加热系统。搅拌系统优选框式搅拌器,加热系统可采用蒸汽加热或电加热方式。

进一步的,蒸汽压缩机可采用罗茨式、离心式,优选罗茨式蒸汽压缩机。

进一步的,真空泵工作压力范围为30~90kPa。

其工艺步骤如下:高浓度氨氮废水经脱氨系统,渗透侧由酸吸收液吸收后形成铵盐浓水,原料侧作为脱氨水达标排放。将来自脱氨系统产生的铵盐浓水经过两级预热器,浓水温度上升后,直接进入蒸发系统。浓水被蒸发后形成的蒸汽作为二次蒸汽进入蒸汽压缩机,提高热焓值的二次蒸汽再次返回至蒸发系统。同时,未被蒸发的残留液体作为浓缩液排出蒸发系统,进入固液分离器,液体经铵盐回流罐收集后,返回至蒸发系统。结晶后的铵盐作为副产物进行回收利用。蒸发过程中产生的冷凝水返回至脱氨系统。另外,蒸发系统中的不凝气由真空泵抽出,经不凝气预热器与氨氮废水加热器冷凝后排出。

有益效果

本发明涉及的高浓度氨氮废水的综合处理方法,核心部分分为脱氨系统与蒸发系统,使废水中的氨氮可有效脱除至国家允许排放标准以下或者指定浓度,并有效回收脱除的氨氮,旨在实现氨氮的零排放。相比与传统零排放工艺,该工艺可有效回收废水中的氨氮,形成可资源化利用的氨肥。本发明提出的零排放处理工艺,可实现氨肥的有效回收,系统产生的冷凝水可直接返回至脱氨系统,不会产生二次污染,且对原工艺运行负荷基本无影响。本发明的蒸发系统整套设备占地面积小,操作简单,不需额外增加碱度或投加碳源,热源的选择较为多变,蒸汽消耗量小,可节约85%以上的能源,出盐品质高,为结晶盐回收再利用提供保障。本发明提及的处理方法作为高浓度氨氮废水处理的核心工艺,可有效促进废水中氨氮零排放的实现,避免剩余污泥的排放及氮源的浪费,并实现了资源化回收。本发明对蒸发系统中产生的不凝气也进行了处理,通过两级冷凝,降低尾气污染物的排放,避免产生二次污染,有效回收了其中余热,进一步降低能耗。

发明人 (刘军;杨龙;孙少龙;宫建瑞;刘彦奎;刘健;王英惠;王艳朋;)