申请日 20200605

公开(公告)日 20201103

IPC分类号 C02F9/06; B01D53/18; C01C1/16; C25C1/08

摘要

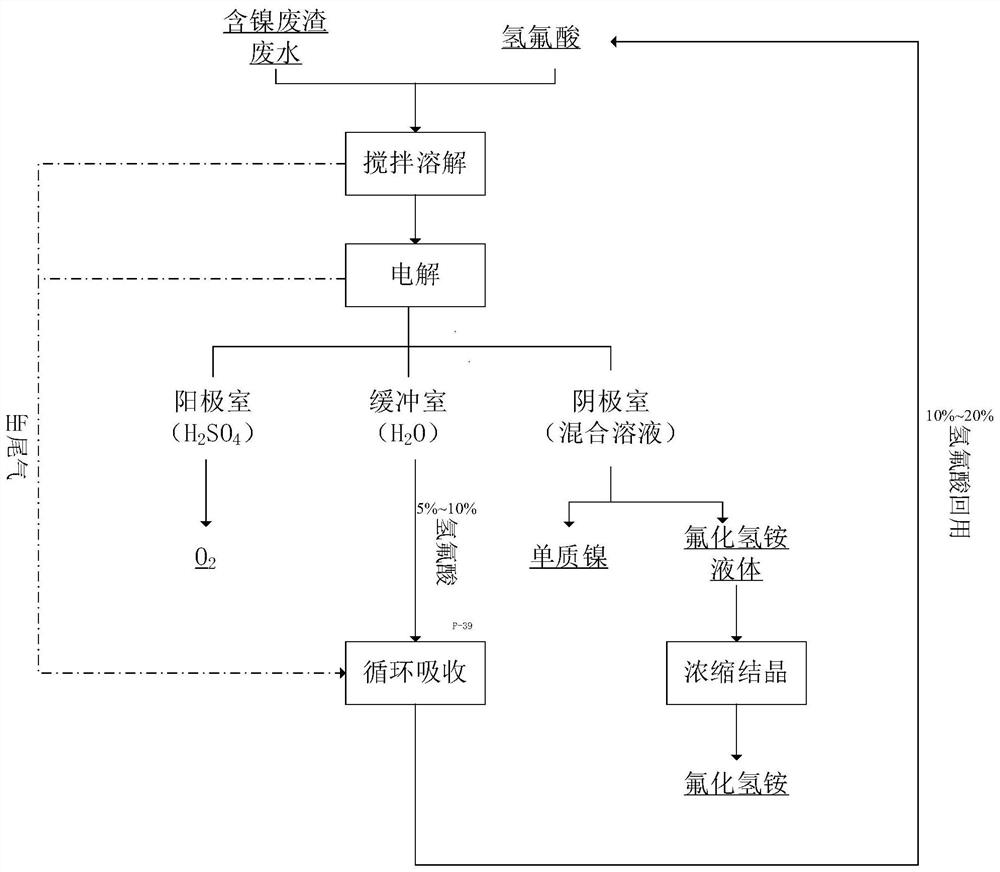

本发明公开了一种三氟化氮制备过程中产生的含镍废渣废水的处理方法,首先用氢氟酸溶液溶解含镍废渣废水中的固体,将得到的含氟化镍、氟化氢铵和氢氟酸的混合溶液加入到电解槽;通电后电解槽的阴极室阴极沉积镍离子,氟离子和氢离子交换进入缓冲室形成氢氟酸溶液母液;缓冲室中的氢氟酸溶液母液转入氢氟酸储罐内,对搅拌和电解过程中挥发进入尾气吸收系统内的氟化氢气体进一步吸收,得到能够循环利用的氢氟酸溶液;阴极室中含镍离子溶液采用浓缩降温结晶方式回收氟化氢铵。本发明能安全有效的将三氟化氮制备过程中产生的危险废物进行无害化处理,得到单质镍、氟化氢铵物料,同时实现了对氢氟酸的循环利用,降低了含镍废渣废水的处理成本。

权利要求书

1.一种三氟化氮制备过程中产生的含镍废渣废水的处理方法,其特征在于,包括:

步骤1、用氢氟酸溶液将含镍废渣废水中的固体充分溶解,控制反应温度在25℃~50℃,搅拌,得到含氟化镍、氟化氢铵和氢氟酸的混合溶液;

步骤2、将经步骤1得到的含氟化镍、氟化氢铵和氢氟酸的混合溶液加入到电解槽的阴极室,阳极室加入稀硫酸溶液,缓冲室加入水;缓冲室液位低于阴阳极室液位,形成100mm~200mm的液位差,电解槽通电后镍离子在阴极沉积;所述阴极室、阳极室和缓冲室是将阴离子交换膜和阳离子交换膜设置在同一槽体中而将槽体分为三个室,阴离子交换膜和阳离子交换膜之间为缓冲室;

步骤3、随电解进行,氟离子和氢离子通过阴、阳离子交换膜进入缓冲室,最终形成氢氟酸溶液母液;

步骤4、缓冲室中的氢氟酸溶液母液转入氢氟酸储罐内,利用氢氟酸溶液母液对步骤1和2的搅拌和电解过程中挥发进入尾气吸收系统内的氟化氢气体进一步吸收,得到符合步骤1使用浓度的氢氟酸溶液,用于溶解含镍废渣废水;

同时,阴极室中含镍离子溶液采用浓缩降温结晶方式回收氟化氢铵。

2.根据权利要求1所述的三氟化氮制备过程中产生的含镍废渣废水的处理方法,其特征在于,步骤1中氢氟酸溶液浓度为10%~20%。

3.根据权利要求1所述的三氟化氮制备过程中产生的含镍废渣废水的处理方法,其特征在于,步骤1中投加的氢氟酸溶液和含镍废渣废水混合后总的固液比为1∶1.5~1∶2。

4.根据权利要求1所述的三氟化氮制备过程中产生的含镍废渣废水的处理方法,其特征在于,步骤2中稀硫酸溶液浓度为8%~15%。

5.根据权利要求1所述的三氟化氮制备过程中产生的含镍废渣废水的处理方法,其特征在于,步骤2电解过程中,电解电流为20mA·cm-2~60mA·cm-2,电解电压为2.5V~4V,进而将电解温度控制在40℃~60℃。

6.根据权利要求1所述的三氟化氮制备过程中产生的含镍废渣废水的处理方法,其特征在于,步骤3中得到的氢氟酸溶液母液的浓度为5%~10%。

7.根据权利要求1所述的三氟化氮制备过程中产生的含镍废渣废水的处理方法,其特征在于,步骤4中的尾气吸收系统采用降膜式吸收器,内衬材质为石墨或聚四氟乙烯。

说明书

一种三氟化氮制备过程中产生的含镍废渣废水的处理方法

技术领域

本发明涉及属于含镍危废无害化处理领域,尤其涉及一种三氟化氮制备过程中产生的含镍废渣废水的处理方法。

背景技术

高纯三氟化氮气体在微电子工业中作为一种优良的等离子蚀刻气体,对硅和氧化硅具有优异的蚀刻速率和选择性,因此在集成电路、芯片制造等诸多行业中占据重要地位。

在电解制备高纯三氟化氮的过程中,阳极镍板会逐渐失去电子而溶解,最终以氟化镍等形式沉积在电解槽底部,还包括一部分未反应的氟化氢铵原料,从而影响电解槽的整体电解效率,因此必须将电解槽底部沉积的电解含镍废渣进行定期清理,随之在清洗电解槽过程中就会产生含镍和氟化镍等的废水。伴随着高纯三氟化氮气体生产规模不断扩大,电解产生含镍废渣废水的量也在不断增加,其处理问题逐渐成为限制高纯三氟化氮气体产业发展的因素之一,而镍作为一种具有较高经济价值的贵金属,如果不采取工艺进行回收,不仅会生产成本增加,还会造成严重的浪费和重金属污染,而废渣中的氟化氢铵溶于水后也会对环境造成严重的伤害。

目前对于高纯三氟化氮电解生产过程中的含镍废渣废水的处理方式主要有两种,一种是对含镍废渣中的氟离子进行石灰中和沉淀,在对氨氮等元素使用化学法进行氨氮处理;另一种是将电解含镍废渣及废水溶解后,再加入中和剂和絮凝剂等物质,然后固液分离,使液体成为氟化氢铵溶液,固体成为含镍副产品。目前处理工艺的缺点有以下几点:(1)镍副产品附加值较低,没有实现资源的循环利用,造成了镍及氟化氢铵资源的浪费,且会造成处理成本增加;(2)处理工艺较为复杂,且生成物一般仍为一般固废等物质,仍需交由专业公司处理。

发明内容

有鉴于此,本发明提供了一种三氟化氮制备过程中产生的含镍废渣废水的处理方法,实现了镍金属资源和氟化氢铵的回收和循环利用,降低了生产成本。

为了解决上述技术问题,本发明是这样实现的:

一种三氟化氮制备过程中产生的含镍废渣废水的处理方法,包括:

步骤1、用氢氟酸溶液将含镍废渣废水中的固体充分溶解,控制反应温度在25℃~50℃,搅拌,得到含氟化镍、氟化氢铵和氢氟酸的混合溶液;

步骤2、将经步骤1得到的含氟化镍、氟化氢铵和氢氟酸的混合溶液加入到电解槽的阴极室,阳极室加入稀硫酸溶液,缓冲室加入水;缓冲室液位低于阴阳极室液位,形成100mm~200mm的液位差,电解槽通电后镍离子在阴极沉积;所述阴极室、阳极室和缓冲室是将阴离子交换膜和阳离子交换膜设置在同一槽体中而将槽体分为三个室,阴离子交换膜和阳离子交换膜之间为缓冲室;

步骤3、随电解进行,氟离子和氢离子通过阴、阳离子交换膜进入缓冲室,最终形成氢氟酸溶液母液;

步骤4、缓冲室中的氢氟酸溶液母液转入氢氟酸储罐内,利用氢氟酸溶液母液对步骤1和2的搅拌和电解过程中挥发进入尾气吸收系统内的氟化氢气体进一步吸收,得到符合步骤1使用浓度的氢氟酸溶液,用于溶解含镍废渣废水;

同时,阴极室中含镍离子溶液采用浓缩降温结晶方式回收氟化氢铵。

优选地,步骤1中氢氟酸溶液浓度为10%~20%。

优选地,步骤1中投加的氢氟酸溶液和含镍废渣废水混合后总的固液比为1∶1.5~1∶2。

优选地,步骤2中稀硫酸溶液浓度为8%~15%。

优选地,步骤2电解过程中,电解电流为20mA·cm-2~60mA·cm-2,电解电压为2.5V~4V,进而将电解温度控制在40℃~60℃。

优选地,步骤3中得到的氢氟酸溶液母液的浓度为5%~10%。

优选地,步骤4中的尾气吸收系统采用降膜式吸收器,内衬材质为石墨或聚四氟乙烯。

有益效果:

(1)本发明能安全有效的将三氟化氮制备过程中产生的含镍废渣废水危险废物进行无害化处理,避免了新的三废产生,解决了传统处理工艺处理后仍产生一般固废的二次污染问题,具有较高的环保效益。

(2)本发明通过电解将含镍废渣废水中的镍以单质镍的形式进行回收,解决了传统处理工艺以镍副产品回收的问题,极大程度提高了镍的经济价值;通过浓缩降温结晶方式得到了不含镍离子的纯净氟化氢铵物料,可直接回用到生产上,实现了镍金属资源和氟化氢铵的回收和循环利用,降低了生产成本,具有显著的经济效益。

(3)缓冲室产生的低浓度氢氟酸溶液经吸收器吸收尾气后浓度进一步提高,并回用于含镍废渣的溶解,实现了氢氟酸的循环利用,降低了含镍废渣废水的处理成本。

发明人 (苏嘉轩;孟祥军;张明杰;李稣领;孙昊;)