申请日 20200910

公开(公告)日 20201127

IPC分类号 C02F1/461; C02F1/72; C02F101/12; C02F101/36

摘要

本发明公开了一种应用于高浓度含氰废水的电化学管式处理装置及方法,属于水资源处理技术领域。所述装置包括阳极、阴极、进水管和出水管,所述阳极套装在阴极内部,所述进水管与阴极连通,出水管与阳极连通,所述阳极为钛基金属氧化物涂层电极,阴极为不锈钢阴极。本发明实现了针对高浓度氰化物的加强传质及阴阳极协同的高效处理,克服了含氰废水实际处理过程中需要外加投药,操作复杂,运行成本高且易残留二次污染的缺陷,能广泛适用于电镀、化工、制药等行业废水。

权利要求书

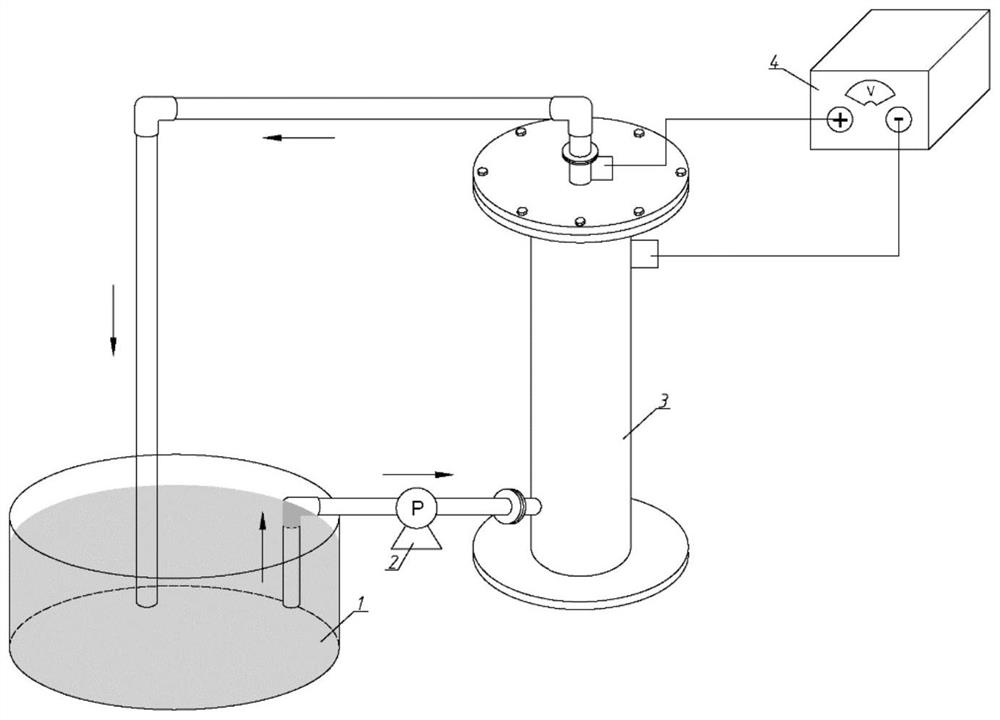

1.一种应用于高浓度含氰废水的电化学管式处理装置,其特征在于:包括阳极(305)、阴极(308)、进水管(309)和出水管(303),所述阳极(305)与阴极(308)同轴,阳极套装在阴极(308)内部,所述进水管(309)与阴极(308)连通,出水管(303)与阳极(305)连通,所述阳极(305)为钛基金属氧化物涂层电极,阴极(308)为不锈钢阴极。

2.根据权利要求1所述的应用于高浓度含氰废水的电化学管式处理装置,其特征在于:所述阳极(305)和阴极(308)分别为管式结构,和/或所述阳极(305)和阴极(308)双管的间距为0.7~1.2cm。

3.根据权利要求1或2所述的应用于高浓度含氰废水的电化学管式处理装置,其特征在于:所述阳极(305)结构包括网状结构或孔状结构。

4.根据权利要求3所述的应用于高浓度含氰废水的电化学管式处理装置,其特征在于:所述阳极(305)为具有三层结构的钛基二氧化铅电极,最内层为钛基体材料层,中间为α-二氧化铅电极中间层,最外层为β-二氧化铅电极的表面层。

5.根据权利要求3所述的应用于高浓度含氰废水的电化学管式处理装置,其特征在于:所述阳极(305)为钛基二氧化钌涂层电极。

6.一种高浓度含氰废水的电化学管式处理系统,其特征在于:包括权利要求1~5任意一项所述的电化学管式处理装置,还包括调节池(1)、水泵(2)和电源(4),所述阳极(305)与阴极(308)分别与电源(4)的正、负极连接,所述调节池(1)分别与进水管(309)和出水管(303)连通,所述调节池(1)与电化学管式处理装置(3)之间设有水泵(2)。

7.一种高浓度含氰废水的电化学管式处理方法,其特征在于:利用权利要求6所述的电化学管式处理系统进行含氰废水处理,包括以下步骤:

a)组装电化学管式处理装置(3),利用电源(4)控制一定的电流密度;

b)利用水泵(2)控制进水流速,将调节池(1)的水体泵入至电化学管式处理装置(3)进行处理,经过处理后水体从出水管(303)再进入至调节池(1)进行循环处理。

8.根据权利要求7所述的高浓度含氰废水的电化学管式处理方法,其特征在于:步骤a)中电流密度为5~200mA/cm2,和/或步骤b)控制进水流速为50~150mL/min。

9.根据权利要求8所述的高浓度含氰废水的电化学管式处理方法,其特征在于:所述高浓度含氰废水在电化学管式处理装置(3)中的停留时间为0.5~8h。

10.根据权利要求8或9所述的高浓度含氰废水处理方法,其特征在于:所述的含氰废水中同时含有机氰化物和无机氰化物,总氰化物浓度大于1000mg/L,废水pH值≥8.5,总溶解性固体的浓度大于1500mg/L。

说明书

一种应用于高浓度含氰废水的电化学管式处理装置及方法

技术领域

本发明属于水资源处理领域,具体涉及一种电化学氧化管式处理装置和系统以及在电化学法处理高浓度含氰废水中的应用。

背景技术

随着经济和社会发展,人们对以氰化物为附加值的产品需求在不断增加,这也导致了产生的含氰废水成分愈加复杂,与此同时,为了更好的保障人们的健康安全,国家对各种氰化物的排放标准也在不断提高,对产生含氰废水的企业也提出了更高的环保要求。目前工业上应用较多的处理方法有氯氧化法、过氧化氢氧化法、因科法、电化学法等。碱性氯氧化法是目前国内最常见的处理含氰废水的方法,传统含氰废水处理技术存在运行成本高(如过氧化氢氧化法中过氧化氢原料价格偏高)、容易造成二次污染(如氯氧化法处理废水后可能存在余氯)、操作复杂等缺点,而由于电化学技术具有的独特优势,使其具有成为新的主流处理含氰废水技术的可能。此外,对于化工、电镀、制药等行业来说,其产生的含氰废水一般具有较高浓度(TCN≥1000mg/L),采用氯氧化法等传统工艺需要额外加入大量药剂,极大的增加了处理的运行成本;且由于氰化物浓度高,导致液相中的分子扩散速率缓慢,传统工艺的处理效率也受到了抑制。基于此,针对高浓度含氰废水,电化学方法具有其他处理技术所不具备的优势。

电化学方法除氰主要以电子为试剂,避免了化学氧化法需要另外添加药剂而引起的二次污染问题,反应条件温和,操作可控性强,是一种节能的环保技术。电化学法处理含氰污染物的原理是:利用电解池内的直流电使氰根离子与金属离子发生氧化还原反应。CN-被阳极产生的·OH氧化为氰酸盐,并在后续氧化过程中进一步氧化为CO2和N2,出水可安全排放无污染。氰化物分解的电化学反应原理如下:

CN-+2·OH-2e-→CNO-+H2O

2CN-+8·OH-10e-→2CO2↑+N2↑+4H2O

而对于化工等行业产生的高浓度含氰废水来说,除了以无机CN-形态存在的TCN以外,水中还存在着大量有机氰(腈)化合物。相较于无机CN-可以直接氧化去除,有机氰化合物的结构更为复杂,处理难度更大,并且有研究表明,有机氰更易被还原而非氧化,这就使得一般电化学方法具有一定的局限性,需要对整个处理体系进行有针对性的功能拓展;此外,有机氰化合物的结构中可能伴随有其他难降解的基团,这些基团与氰基之间又有可能相互作用,使降解变得更困难,需要更高的氧化效率对这些基团进行降解。电化学方法又受到电极材料性质和体系传质速率两个重要因素的影响。故电极材料开发和电化学氧化反应器设计是提高电化学效率研究的重点。而电化学体系中阴极由于其表面发生还原反应,恰好可以将容易还原的有机氰转化为无机氰,从而实现电化学体系内的有效处理,也解决了高浓度含氰废水中大量有机氰化物的处理问题。

从体系传质效率来讲,一般的电化学反应器通常采用板式对电极结构,这使得污染物与电极的接触几率较小,并且由于水流向与电极作用方向垂直,更不利于传质效率的提升。从电极材料来讲,金属氧化物涂层电极由于其高稳定性和电化学活性近年来被广泛研究和应用。其中,二氧化钌(RuO2)和二氧化铅(PbO2)就是活性和非活性电极的代表材料。二氧化钌作为电化学技术中发现最早、应用时间最长的材料,使用寿命长,性质稳定,且形成的金属层厚度薄,微粒小,容易通过刷涂的方法在管式结构上制备,但其产生的·OH的量比较有限,而对于二氧化铅(PbO2),由于其质料本身硬而脆,加工起来十分困难,为了方便电极的制备以及应用,往往用二氧化铅电沉积在基体之上。但由于二氧化铅的性质,易与基体脱落,其沉积到管式结构面临更大的挑战,因此对于上述两种电极仍需要改进才能实现在电化学领域更好的应用。

基于此,亟需开发一种处理效率更高,电极材料更优异的电化学处理装置,从而针对高浓度含氰废水提供一种高效的处理方法。

发明内容

1.要解决的问题

针对化工、制药等行业产生的含氰废水中TCN浓度高,且同时存在有机氰和无机氰,成分复杂,难以实现同步的高效处理的缺陷,本发明采用管式电化学设备,针对高浓度含氰废水进行阴阳极协同作用处理,利用阳极产生的·OH对无机CN-和难降解有机杂环进行氧化,同时,有机氰在阴极完成还原,转化为无机CN-再贴近阳极,从而实现高浓度含氰废水中有机氰和无机CN-的同步高效脱除,同时降低废水的COD和毒性,提升废水的可生化性,此外,运行过程中减少操作,便于实现自动化操作。

进一步的,针对现有技术的电化学反应器不利于传质效率提升的缺陷,本发明采用管式电极结构则可以大幅度提高水的湍流程度,促进传质效率的提升,使污染物更易被接触而氧化降解,促进处理效率。

2.技术方案

为了解决上述问题,本发明所采用的技术方案如下:

本发明提供了一种应用于高浓度含氰废水的电化学管式处理装置,包括阳极、阴极、进水管和出水管,所述阳极和阴极同轴,所述阳极套装在阴极内部,所述进水管与阴极连通,出水管与阳极连通,所述阳极为钛基金属氧化物涂层电极,阴极为不锈钢阴极。

优选地,所述阴极厚度≥3mm,材质优选为304、316或316L。

优选的,所述阳极和阴极分别为管式结构,和/或所述阳极和阴极双管的间距为0.7~1.2cm。

优选的,所述阳极结构包括网状结构或孔状结构。

优选的,所述阳极为钛基二氧化铅电极,所述电极含有三层,最内层为钛基体材料层,中间为α-二氧化铅电极中间层,最外层为β-二氧化铅电极的表面层。

优选的,本发明提供了一种高浓度含氰废水的电化学管式处理系统,包括电化学管式处理装置、调节池、水泵和电源,所述阳极与阴极分别与电源的正极和负极连接,所述调节池分别与进水管和出水管连通,所述调节池与电化学管式处理装置之间设有水泵。

优选的,本发明提供了一种高浓度含氰废水的电化学管式处理方法,包括以下步骤:

a)组装所述的电化学管式处理装置,由电源控制一定的电流密度;

b)利用水泵控制进水流速,将调节池的待处理废水泵入至电化学管式处理装置进行处理,经过处理后从出水管再导入至调节池进行循环处理。

优选的,处理过程中的电流密度为5~200mA/cm2,和/或控制进水流速为50~150mL/min,

优选的,所述高浓度含氰废水在电化学管式处理装置中的停留时间为0.5~8h。

优选地,所述的含氰废水中同时含有机氰化物和无机氰化物,总氰化物浓度大于1000mg/L,废水pH值≥8.5,总溶解性固体的浓度大于1500mg/L。

优选地,所述的应用于高浓度含氰废水电化学管式处理装置,处理装置中每平方米面积的阳极可以处理0.03-0.1m3含氰废水。

优选地,所述的钛基二氧化铅电极的制备方法,具体步骤如下:

S1:将顶部带法兰的钛网管从上部插入不锈钢阴极管内,阴阳极法兰之间用绝缘螺丝固定,并夹入硅胶垫绝缘,进水口与水泵用导管连接,出水口用导管与调节池连接。

S2:在调节池中通入一定浓度的草酸溶液并加热,开泵后草酸在阴阳极中间层流动,除去钛基表面的油污,并在钛基表面刻蚀成灰色表面粗糙的钛基体,将管式钛基膜表面通过清洗、酸蚀的预处理,此过程持续1~3小时。预处理后,在调节池中通入适量去离子水,清洗反应器内残留的草酸,此过程重复1~3次。

S3:配置电沉积液:称取适量硝酸铅溶于水中,在一定温度条件下恒温搅拌溶解,再称取适量氟化钠(或氟化钾)溶于之前配制的硝酸铅溶液中,在一定温度条件下恒温搅拌溶解,并向配制好的硝酸铅和氟化钠(或氟化钾)混合溶液中滴加一定量的硝酸溶液调节pH值。

S4:在调节池中通入适量上述的电沉积液,并用搅拌器搅拌,进行加热,开泵后,调节水泵的流速,当电沉积液灌满反应器并开始循环后,打开电源开关,控制电流密度进行电沉积,可制得黑色α-二氧化铅电极中间层;此后将调整电流密度进行第二阶段电沉积,可制得深褐色β-二氧化铅电极的表面层。

S5:电沉积后,在调节池中通入蒸馏水清洗2~3次即可投入实际运行使用,将反应后的电沉积液加碱中和至中性后作为废液处理。

优选地,所述步骤S1中,钛网管的网孔大小为3-5mm,钛网厚度为2-3mm。

优选地,所述步骤S2中,草酸溶液的体积浓度为10~30%,加热至温度为60~100℃;

优选地,所述步骤S3中,所述的电沉积液由0.08~0.12mol/L的硝酸铅溶液和0.02~0.05mol/L的氟化钠(或氟化钾)溶液,并加入适量一定浓度硝酸溶液将溶液pH调至2~3制得,硝酸溶液浓度为0.1~1mol/L。加入硝酸铅时,在50~80℃下搅拌,加入氟化钠(或氟化钾)时,在80-90℃下搅拌。

优选地,所述步骤S4中,所述的电沉积温度为30~50℃,水泵流速为50~150mL/min,第一阶段电沉积的电流密度为30~40mA/cm2,电沉积时间为1~2小时,第二阶段电沉积的电流密度为15~25mA/cm2,电沉积时间为1~2小时。

优选的,所述阳极为钛基二氧化钌涂层电极,制备步骤如下:

步骤a,将带法兰的管式微孔钛基置于草酸溶液内加热至一定温度,持续一段时间后,用去离子水淋洗3-5次,之后在去离子水中浸泡过夜,以去除表面油污并使钛基体表面粗糙;

步骤b,配置刷涂液,将异丙醇、一定浓度的盐酸和四水合三氯化钌以一定比例混和,并搅拌一定时间;

步骤c,选取适合的刷子蘸取刷涂液刷涂处理过的钛基体表面,缓慢重复刷涂至钛基体呈现均匀棕红色,至于烘箱内干燥一定时间,使溶剂挥发,重复以上步骤若干次;

步骤d,将阳极钛基体的置于装有刷涂液的容器中,用透明软管出水口与真空泵相连,抽至管中出现刷涂液,重复多次,此表明通过负压诱导,刷涂液已经均匀分布微孔钛基孔壁及管内侧;

步骤e,将干燥后的钛基体放入马弗炉中烧结一定时间;

步骤f,重复步骤c、d、e至钛基体呈黑色,再次在马弗炉中焙烤一定时间。刷涂烧结之后,用蒸馏水清洗2~3次即可投入实际运行使用,将剩余刷涂液液加碱中和至中性后作为废液处理。

优选地,所述步骤a中微孔钛基体为钛粉颗粒粒径为43-46μm,制得钛基体孔径为3-5μm;草酸溶液的体积浓度为20~50%,加热温度为60-100℃,持续时间为1-3小时;

优选地,所述步骤b中,配置质量浓度为15-20g/L的三氯化钌异丙醇溶液,每升异丙醇内加入15-20mL的37%(质量浓度)的盐酸,搅拌时间为24-48h;

优选地,所述步骤c中,干燥温度为75-85℃,干燥时间为10-15min,重复次数≥10次方可进行步骤d;

优选地,所述步骤d中,负压诱导的次数≥5次方可进行步骤e;

优选地,所述步骤e中,马弗炉的烧结温度为450-500℃,烧结时间为10-15min,升温速度为15-20℃/min;

优选地,所述步骤f中,重复步骤c、d、e3-5次,烧结温度为550-600℃,烧结时间为60-90min。

3.有益效果

本发明与现有技术相比,其有益效果在于:

(1)本发明的应用于高浓度含氰废水的电化学管式处理装置,以含有两种金属涂层电极为阳极,以不锈钢为阴极,针对同时含有有机氰和无机氰的高浓度含氰废水进行阴阳两极协同处理,可以将含氰废水中的有机氰和无机氰通过阴阳极协同作用同步去除。利用阳极产生的·OH对无机CN-和难降解有机杂环化合物进行氧化,同时,使有机氰化物在阴极完成还原,转化为无机CN-再贴近阳极,从而实现有机氰和无机氰的同步高效脱除,避免有机氰残留至后续工序或排出。本发明的装置去除氰化物基础上兼具了电化学氧化的功能,可以对其他难降解有机物进行降解,实现COD的部分去除和废水可生化性的提高。对于相同浓度的含氰废水,与传统氯碱法相比,吨水处理成本节约85%。

(2)本发明的应用于高浓度含氰废水的电化学管式处理装置,采取管式结构,相比现有的板式对电极结构,避免了水流向与电极作用方向垂直所导致的传质效率低的缺陷,使比表面积增大,大大增加了传质性能和与污染物的接触几率,具有更好的处理效果。

(3)本发明的应用于高浓度含氰废水的电化学管式处理装置,其阳极的结构采用孔结构,如以微孔或网状的电极结构,可以迫使污染物向泵流方向运动,从而强迫污染物与电极进行接触,进一步提升传质效率,同时起到一定程度的膜过滤效果,能够截留一部分大分子有机物;克服了一般电化学处理装置受传质效率和电极材料限制的情况。提高了传质效率,简化了制备工艺,缩减了运行成本,提高了使用寿命。

(4)本发明的应用于高浓度含氰废水的电化学管式处理装置,将Ti/RuO2作为阳极材料应用在高浓度的含氰废水的处理中,利用二氧化钌可以将水中的Cl-转化为“活性氯”,而“活性氯”恰恰是传统碱式氯碱法破氰的核心,有助于协同降解水中的CN-,克服了二氧化钌自身产生的·OH有限的缺陷,从而大幅度提高降解效率。

(5)本发明的应用于高浓度含氰废水的电化学管式处理装置,以PbO2作为阳极材料,充分利用其具有良好的导电性和较高的电化学稳定性,耐腐蚀性能好,造价相对较低,且产生的·OH量较多,有良好的氧化效率,优化了PbO2的制备方法,将电化学性能差但延展性硬度更好的α-PbO2作为中间层附着于钛基层,将机械性能差但电化学活性更好的β-PbO2作为催化层,形成的复合电极,兼具较长的使用寿命和较好的电催化活性,以此促进管式处理装置的更有效的应用。此外,避免了刷涂过程工艺较繁复的特点,制备全程无需拆卸移动,制备结束之后直接予以应用。

发明人 (王祎;谷青青;韩卫清;魏卡佳;沈锦优;李健生;孙秀云;)