申请日 20200925

公开(公告)日 20201208

IPC分类号 F27D17/00; F27B17/00; C02F1/00; C02F1/04

摘要

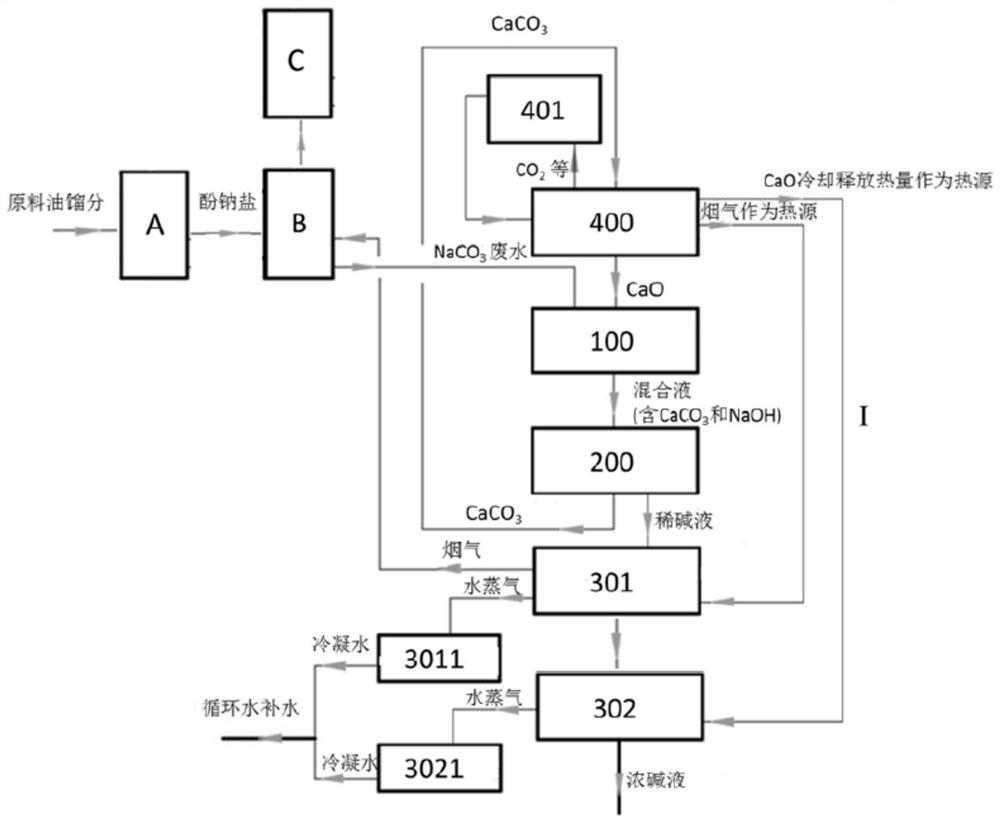

本公开提供了一种粗酚提取工艺的废水处理系统和处理方法,废水处理系统包括苛化反应器、过滤装置、蒸发装置和蓄热式煅烧炉,其中粗酚提取工艺产生的碳酸钠废水经苛化反应器得到含碳酸钙和氢氧化钠的混合液;混合液经过滤装置过滤得到稀碱液和含碳酸钙的沉淀物;稀碱液经蒸发装置进行浓缩得到浓碱液以循环用于馏分洗涤;含碳酸钙的沉淀物进入蓄热式煅烧炉煅烧分解得到氧化钙和二氧化碳,氧化钙循环用于苛化反应,二氧化碳循环用于酚钠盐分解。该废水处理系统和处理方法可有效实现资源的循环利用,具有良好应用前景。

权利要求书

1.一种粗酚提取工艺的废水处理系统,所述粗酚提取工艺包括对原料油馏分洗涤得到酚钠盐,所述酚钠盐进入分解塔经二氧化碳分解得到粗酚和含碳酸钠的废水,其特征在于,所述废水处理系统包括:

苛化反应器,所述苛化反应器的进液口连接所述分解塔的废水出口,用于进行碳酸钠的苛化反应,得到含碳酸钙和氢氧化钠的混合液;

过滤装置,所述过滤装置的进液口连接所述苛化反应器的出液口,用于过滤所述混合液,得到稀碱液和含碳酸钙的沉淀物;

蒸发装置,所述蒸发装置的进液口连接所述过滤装置的出液口,用于对所述稀碱液进行浓缩得到浓碱液,以循环用于所述馏分洗涤;及

蓄热式煅烧炉,所述蓄热式煅烧炉的进料口连接所述过滤装置的出料口,所述蓄热式煅烧炉的出料口连接所述苛化反应器的出料口,所述蓄热式煅烧炉的出气口连接所述分解塔的进气口;其中,所述含碳酸钙的沉淀物进入所述蓄热式煅烧炉煅烧分解得到氧化钙和二氧化碳,所述氧化钙循环用于所述苛化反应,所述二氧化碳循环用于所述酚钠盐分解。

2.根据权利要求1所述的废水处理系统,其特征在于,所述蒸发装置包括依次连接的一级蒸发器和二级蒸发器。

3.根据权利要求2所述的废水处理系统,其特征在于,所述一级蒸发器的进气口连接所述蓄热式煅烧炉的出气口,所述一级蒸发器的出气口连接所述分解塔的进气口,所述煅烧分解产生的烟气经所述一级蒸发器换热后进入所述分解塔。

4.根据权利要求2所述的废水处理系统,其特征在于,所述蓄热式煅烧炉与所述二级蒸发器之间设有供热管道,所述煅烧分解得到的氧化钙经冷却释放的热量通过所述供热管道作为所述二级蒸发器的热源。

5.根据权利要求1所述的废水处理系统,其特征在于,所述蓄热式煅烧炉还设有除尘器。

6.一种粗酚提取工艺的废水处理方法,采用权利要求1~5中任一项所述的废水处理系统进行,其特征在于,包括:

所述含碳酸钠的废水进入所述苛化反应器进行苛化反应,得到含碳酸钙和氢氧化钠的混合液;

所述混合液经所述过滤装置过滤,得到含碳酸钙的沉淀物和稀碱液;

所述稀碱液经所述蒸发装置进行浓缩得到浓碱液,所述浓碱液循环用于所述馏分洗涤;及

所述含碳酸钙的沉淀物经所述蓄热式煅烧炉煅烧分解得到氧化钙和二氧化碳,所述氧化钙循环用于所述苛化反应,所述二氧化碳循环用于所述酚钠盐分解。

7.根据权利要求6所述的废水处理方法,其特征在于,所述稀碱液中氢氧化钠的质量百分浓度不超过11%,所述浓碱液中氢氧化钠的质量百分浓度为12%~14%。

8.根据权利要求6所述的废水处理方法,其特征在于,所述含碳酸钙的沉淀物还包括有机物;所述煅烧分解产生的烟气中二氧化碳的质量百分浓度为20%以上,其中所述烟气中的二氧化碳包括所述有机物煅烧分解产生的二氧化碳和所述碳酸钙煅烧分解产生的二氧化碳。

9.根据权利要求6所述的废水处理方法,其特征在于,所述蒸发装置包括依次连接的一级蒸发器和二级蒸发器,所述稀碱液依次经所述一级蒸发器和所述二级蒸发器进行浓缩。

10.根据权利要求6所述的废水处理方法,其特征在于,所述煅烧分解产生的烟气中还包括水蒸气,所述水蒸气经所述蒸发装置中的烟气冷凝器冷凝后生成冷凝水循环利用。

说明书

粗酚提取工艺的废水处理系统及处理方法

技术领域

本公开涉及化工技术领域,具体涉及一种粗酚提取工艺的废水处理系统及处理方法。

背景技术

煤焦油中的酚主要集中在酚油和萘油中,分别占焦油总酚量的35.1%和38.6%,其次是洗油,占13%,因而提取粗酚的原料油主要是酚油和萘油或包括酚油、萘油、洗油在内的三混馏分。为了提高原料中酚的集中度,粗酚提取的原料一般就选择酚、萘、洗三混馏分,此时,酚集中度可达到86%以上。粗酚提取的方式为馏分洗涤和酚钠分解。

在馏分洗涤过程中,因酚类化合物带有酚羟基,具有弱酸性,能同碱反应生成酚钠盐,因此工业上粗酚的提取都是采用氢氧化钠水溶液洗涤焦油三混馏分得到酚钠盐。

馏分洗涤后进行酚钠分解,因酚钠盐属于强碱弱酸盐,通过采用比酚酸性强的酸可将其分解得到粗酚。工业上一般采用硫酸分解法或二氧化碳分解法进行酚钠分解。其中,硫酸分解法的工艺线路较短,原国内企业大都选择硫酸分解法,但硫酸分解法设备与管道的腐蚀严重,而且硫酸钠废水处理困难,已逐步被淘汰。二氧化碳分解法相对于硫酸分解法来说其工艺线路较长,但采取二氧化碳分解法可彻底解决设备的腐蚀和废液的处理问题。

采用二氧化碳分解法需要有可靠稳定的二氧化碳来源。二氧化碳分解气源可采用液体二氧化碳汽化、焦炉烟道废气、化肥厂二氧化碳废气和管式炉尾气等几种,为保证分解效果,要求烟道废气的二氧化碳含量不低于15%~17%。

二氧化碳分解酚钠盐在得到粗酚的同时产生碳酸钠溶液,碳酸钠溶液作为废水,若不回收利用,就送往污水处理装置进行处理。若配上苛化设备,可利用碳酸钠溶液与石灰的苛化反应,产生氢氧化钠溶液和含碳酸钙的沉淀物物,氢氧化钠溶液经蒸发浓缩至浓度12%~14%可送往馏分洗涤单元进行利用,而碳酸钙因含有少许有机物,只能作为危险固废委托有资质的固废处理单位进行处理。

因此,如何在粗酚提取过程中实现变废为利,循环利用反应原料和产物,取得更好的经济效益、环保效益和社会效益是本领域亟待解决的技术问题。

需注意的是,前述背景技术部分公开的信息仅用于加强对本公开的背景理解,因此它可以包括不构成对本领域普通技术人员已知的现有技术的信息。

发明内容

本公开的一个主要目的在于克服上述现有技术的至少一种缺陷,提供一种粗酚提取工艺的废水处理系统及处理方法,以解决现有粗酚提取过程中产生的碳酸钠废水处理不当,而造成处理成本高、资源浪费以及环境污染等问题。

为了实现上述目的,本公开采用如下技术方案:

本公开提供一种粗酚提取工艺的废水处理系统,粗酚提取工艺包括对原料油馏分洗涤得到酚钠盐,酚钠盐进入分解塔经二氧化碳分解得到粗酚和含碳酸钠的废水,废水处理系统包括:苛化反应器、过滤装置、蒸发装置和蓄热式煅烧炉,其中苛化反应器的进液口连接分解塔的废水出口,用于进行碳酸钠的苛化反应,得到含碳酸钙和氢氧化钠的混合液;过滤装置的进液口连接苛化反应器的出液口,用于过滤混合液,得到稀碱液和含碳酸钙的沉淀物;蒸发装置的进液口连接过滤装置的出液口,用于对稀碱液进行浓缩得到浓碱液,以循环用于馏分洗涤;蓄热式煅烧炉的进料口连接过滤装置的出料口,蓄热式煅烧炉的出料口连接苛化反应器的出料口,蓄热式煅烧炉的出气口连接分解塔的进气口;其中,含碳酸钙的沉淀物进入蓄热式煅烧炉煅烧分解得到氧化钙和二氧化碳,氧化钙循环用于苛化反应,二氧化碳循环用于酚钠盐分解。

根据本公开的一个实施方式,蒸发装置包括依次连接的一级蒸发器和二级蒸发器。

根据本公开的一个实施方式,一级蒸发器的进气口连接所述蓄热式煅烧炉的出气口,一级蒸发器的出气口连接分解塔的进气口,所述煅烧分解产生的烟气经所述一级蒸发器换热后进入所述分解塔。

根据本公开的一个实施方式,蓄热式煅烧炉与二级蒸发器之间设有供热管道,煅烧分解得到的氧化钙经冷却释放的热量通过所述供热管道作为二级蒸发器的热源。

根据本公开的一个实施方式,蓄热式煅烧炉还设有除尘器。

本公开还提供一种粗酚提取工艺的废水处理方法,采用上述废水处理系统进行,包括:含碳酸钠的废水进入苛化反应器进行苛化反应,得到含碳酸钙和氢氧化钠的混合液;混合液经过滤装置过滤,得到含碳酸钙的沉淀物和稀碱液;稀碱液经蒸发装置进行浓缩得到浓碱液,浓碱液循环用于馏分洗涤;及含碳酸钙的沉淀物经蓄热式煅烧炉煅烧分解得到氧化钙和二氧化碳,氧化钙循环用于苛化反应,二氧化碳循环用于酚钠盐分解。

根据本公开的一个实施方式,稀碱液中氢氧化钠的质量百分浓度不超过11%,浓碱液中氢氧化钠的质量百分浓度为12%~14%。

根据本公开的一个实施方式,含碳酸钙的沉淀物还包括有机物;煅烧分解产生的烟气中二氧化碳的质量百分浓度为20%以上,其中烟气中的二氧化碳包括有机物煅烧分解产生的二氧化碳和碳酸钙煅烧分解产生的二氧化碳。

根据本公开的一个实施方式,蒸发装置包括依次连接的一级蒸发器和二级蒸发器,稀碱液依次经一级蒸发器和二级蒸发器进行浓缩。

根据本公开的一个实施方式,煅烧分解产生的烟气中还包括水蒸气,水蒸气经蒸发装置中的烟气冷凝器冷凝后生成冷凝水循环利用。

由上述技术方案可知,本公开的有益效果在于:

本公开提供了一种新的粗酚提取工艺的废水处理系统,利用该废水处理系统处理粗酚提取工艺中产生的碳酸钠废水,一方面可获得高浓度氢氧化钠溶液,进而送往馏分洗涤单元重复循环利用,另一方面,利用蓄热式煅烧炉将苛化反应产生的碳酸钙加热分解成氧化钙和二氧化碳,碳酸钙所附有的少许有机物挥发后和分解的二氧化碳进煅烧炉炉膛进行燃烧而消耗掉,富含二氧化碳的煅烧炉烟气经冷却后去分解酚钠盐,氧化钙去参与苛化反应,实现了真正意义上的变废物为资源,循环利用。采用本公开的废水处理系统实施废水处理后可取得良好的经济效益、环保效益和社会效益。

发明人 (王建国)