申请日2020.12.29

公开(公告)日2021.04.09

IPC分类号C02F1/72; C02F1/78

摘要

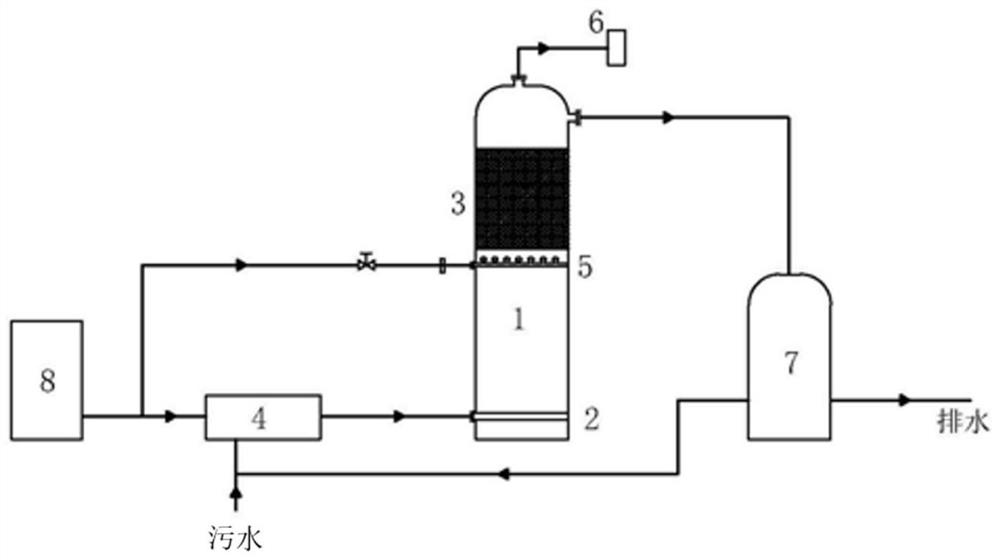

本发明公开了一种微气泡增压循环臭氧催化氧化反应装置,包括反应塔塔体,塔侧壁底部预留进水管口,塔顶设置出水口和排气口,出水口连接回流罐,塔体底部设置有气水混合液分布系统,塔体中上部通过格栅板固定有催化床,塔体底部外部设置有气液混合装置,所述的气液混合装置上设置有进水口、进气口和出水口,其中进水口与进水管连接,进气口与反应外部的臭氧进气管连接,所述的的出水口经管道与所述的气水混合液分布系统相连,塔体中部设置有与臭氧进气管连接的补充曝气装置;反应器有效高度为10~20m;回流罐的出水口通过管道分别与所述的气液混合装置进水管、后续处理装置进水口连接。本发明装置具有占地小,效率高,免反洗等优点。

权利要求书

1.一种微气泡增压循环臭氧催化氧化反应装置,其特征在于,装置有效高度为10~20m;包括反应塔塔体,塔侧壁底部预留进水管口,塔顶设置出水口和排气口,出水口连接回流罐,塔体底部设置有气水混合液分布装置,塔体中上部通过格栅板固定有催化床,塔体底部外部设置有气液混合装置,所述的气液混合装置上设置有进水口、进气口和出水口,其中进水口与进水管连接,进气口与反应外部的臭氧进气管连接,所述的出水口经管道与所述的气水混合液分布装置相连,塔体中部设置有与臭氧进气管连接的补充曝气装置,回流罐的出水口通过管道分别与所述的气液混合装置进水管、后续处理装置进水口连接。

2.根据权利要求1所述的微气泡增压循环臭氧催化氧化反应器,其特征在于,所述的反应塔塔体外形为圆柱形,高径比4:1~8:1,材质为耐氧化金属或合金。

3.根据权利要求2所述的微气泡增压循环臭氧催化氧化反应器,其特征在于,所述的反应塔塔体为不锈钢304及以上。

4.根据权利要求1所述的微气泡增压循环臭氧催化氧化反应器,其特征在于,所述的气水混合液分布装置由外圈盘管和支管组成,其中外圈管径大于支管,外圈管径与支管连通,支管开设圆孔。

5.根据权利要求1所述的微气泡增压循环臭氧催化氧化反应器,其特征在于,催化剂装填高度为反应塔高度的1/8~1/6,催化剂为球体或圆柱体,直径3~5mm。

6.根据权利要求1所述的微气泡增压循环臭氧催化氧化反应器,其特征在于,所述的气液混合装置为循环倍率为1~9倍的射流装置、气液混合泵或加压溶气罐。

7.一种用权利要求1所述的微气泡增压循环臭氧催化氧化反应器处理污水的方法,其特征在于,污水进入气液混合装置进行气液混合,产生富含微气泡的溶气水,溶气水通过管路引入设置在反应塔塔内的气水混合液分布装置,通过气水混合液分布装置均匀进入反应塔,自下而上在臭氧、臭氧和催化剂作用下进行氧化分解、催化氧化反应,反应产水从塔顶出水口溢流至回流罐,部分产水回流至气液混合装置重新进反应塔内继续反应,另一部分作为产水进入后续处理装置;其中反应塔臭氧化空气与污水处理体积比为1:3~3:1。

8.根据权利要求7所述的方法,其特征在于,反应塔臭氧化空气与污水处理体积比小于1:3时开启补充曝气装置。

说明书

一种微气泡增压循环臭氧催化氧化反应装置

技术领域

本发明涉及污水处理领域,特别是涉及一种微气泡增压循环臭氧催化氧化反应装置。

背景技术

随着污水排放标准的不断提高,污水处理技术和设备也应不断创新以提高效率、降低成本。高级氧化技术是污水深度处理的常用技术,包括臭氧氧化,光催化,湿式氧化等。臭氧作为一种强氧化剂,在催化剂的作用下,具有反应迅速,降解有机物彻底,无二次污染等优势。然而由于臭氧的特性导致其在水中的溶解度低,易分解,造成臭氧利用效率低,大部分臭氧逸出或分解为氧气。

传统的工业臭氧反应装置多以反应池为主,池底设置曝气装置,这种反应方式不仅受环境影响较大,施工周期长,占地面积大,传质效率差且反应效率低。反应塔形式的臭氧反应装置相较于反应池优势明显,占地面积缩减,且水深较反应池增加,提高了臭氧的利用效率,在提高反应效率的同时减少了资源消耗。但由于目前现有技术的限制,臭氧发生器的出口压力限制了反应塔的有效高度为6米,导致反应塔的处理水量受限。传统的曝气方式多以曝气盘和曝气头为主,产生的气泡直径通常为毫米级甚至厘米级,气泡直径大导致比表面积小、传质效率低,且易出现气泡分布不均匀的情况。

发明内容

本发明的目的是解决传统臭氧池占地面积大,臭氧发生器出口压力小,臭氧利用率低等问题,提供一种微气泡增压循环臭氧催化氧化反应装置。

为实现上述技术问题,本发明提供了一种微气泡增压循环臭氧催化氧化反应装置,通过以下技术方案实现:

一种微气泡增压循环臭氧催化氧化反应装置,其特征在于,包括反应塔塔体,塔侧壁底部预留进水管口,塔顶设置出水口和排气口,出水口连接回流罐,塔体底部设置有气水混合液分布装置,塔体中上部通过格栅板固定有催化床,塔体底部外部设置有气液混合装置,所述的气液混合装置上设置有进水口、进气口和出水口,其中进水口与进水管连接,进气口与反应外部的臭氧进气管连接,所述的出水口经管道与所述的气水混合液分布装置相连,塔体中部设置有与臭氧进气管连接的补充曝气装置;反应器有效高度为10~20m;回流罐的出水口通过管道分别与所述的气液混合装置进水管、后续处理装置进水口连接。

本发明所述的微气泡增压循环臭氧催化氧化反应装置,优选,所述的反应塔塔体外形为圆柱形,高径比4:1~8:1,材质为耐氧化金属或合金。

本发明所述的微气泡增压循环臭氧催化氧化反应装置,优选,所述的反应塔塔体为不锈钢304及以上。

本发明所述的微气泡增压循环臭氧催化氧化反应装置,优选,所述的气水混合液分布系统由外圈盘管和支管组成,其中外圈管径大于支管,外圈管径与支管连通,支管开设圆孔。

本发明所述的微气泡增压循环臭氧催化氧化反应装置,优选,催化剂装填高度为反应塔高度的1/8~1/6,催化剂为球体或圆柱体,直径3~5mm。

本发明所述的微气泡增压循环臭氧催化氧化反应装置,优选,所述的气液混合装置为循环倍率为1~9倍的射流装置、气液混合泵或加压溶气罐。

本发明还进一步提供了一种利用上述微气泡增压循环臭氧催化氧化反应装置处理污水的方法,包括如下步骤,污水进入气液混合装置进行气液混合,产生富含微气泡的溶气水,溶气水通过管路引入设置在反应塔塔内的气水混合液分布装置,通过气水混合液分布装置均匀进入反应塔,自下而上在臭氧、臭氧和催化剂作用下进行氧化分解、催化氧化反应,反应产水从塔顶出水口溢流至回流罐,部分产水回流至气液混合装置重新进反应塔内继续反应,另一部分作为产水进入后续处理装置;其中反应塔臭氧化空气与污水处理体积比为1:3~3:1。

本发明的污水处理方法中,优选当反应塔臭氧化空气与污水处理体积比小于1:3时开启补充曝气装置。

与现有技术相比,本发明微气泡增压循环臭氧催化氧化反应装置较传统的臭氧塔,解决了现有臭氧发生器由于出口压力限制导致塔高不超过6米的问题,使设备的占地面积大大减小。本发明装置通过设置气液发生装置产生富含微纳米级气泡的溶气水,气泡直径的大大缩小导致气泡比表面积增大,气泡上升的速度、合并、破裂减缓,使臭氧溶解率提高,气液传质效率也随之提高,同时也减少了催化剂的用量,降低材料成本的同时大大提高了臭氧利用率。同时在溶气水的强力冲击下,催化剂不易板结,装置内构件不易结垢堵塞,所以装置内免装反洗设备,降低了清洗成本。

(发明人:李亮;付春明;刘祺;滕厚开;郝亚超;郝润秋;张成凯;李亚宁;肖彩英;周立山)