公布日:2022.11.22

申请日:2021.05.18

分类号:C02F9/04(2006.01)I;C01F11/46(2006.01)I;C01F5/22(2006.01)I;C02F101/10(2006.01)N

摘要

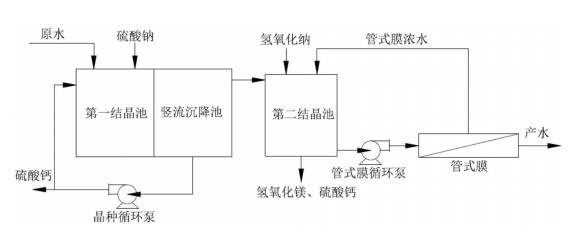

本发明提供了一种高盐废水预处理方法及其应用,所述系统包括如下步骤:将高盐废水通入第一结晶池中并加入硫酸钠溶液和硫酸钙晶种;将第一结晶池的出水溢流到沉降池中进行沉降,得到二水硫酸钙,将二水硫酸钙循环到所述第一结晶池中;将沉降池的出水溢流到第二结晶池中并加入氢氧化钠,同时调节所述第二结晶池中的固含量为3%‑5%,将高盐废水通入管式膜,所述管式膜处理后得到的浓水返回所述第二结晶池,所述管式膜处理后得到的产水通入后续膜浓缩单元。本发明的高盐废水预处理方法,先除钙离子后除镁离子,使系统中氢氧化镁和少量硫酸钙的悬浮液进行管式膜过滤,消除硫酸钙对管式膜的污染,减少后续管式膜的清洗成本,提高了管式膜运行的稳定性。

权利要求书

1.一种高盐废水预处理方法,其特征在于,包括如下步骤:S101:将高盐废水通入第一结晶池中并加入硫酸钠溶液和硫酸钙晶种,将其中钙离子和硫酸根离子的摩尔浓度比调节为1:(2-4),并反应第一预设时间;S102:将第一结晶池的出水溢流到沉降池中进行沉降,得到二水硫酸钙,将二水硫酸钙循环到所述第一结晶池中,将所述第一结晶池的高盐废水中的固含量调节为5%-10%;S103:将所述沉降池的出水溢流到第二结晶池中并加入氢氧化钠,同时将所述第二结晶池中的固含量调节为3%-5%;S104:将所述步骤S103处理过的高盐废水通入管式膜,所述管式膜处理后得到的浓水返回所述第二结晶池,所述管式膜处理后得到的产水通入后续膜浓缩单元。

2.根据权利要求1所述的高盐废水预处理方法,其特征在于,在所述步骤S101中,所述第一结晶池出水中钙离子的摩尔浓度为15mmol/L-20mmol/L。

3.根据权利要求1或2所述的高盐废水预处理方法,其特征在于,在所述步骤S101中,所述硫酸钠溶液的质量浓度为10%-20%。

4.根据权利要求1-3任一项所述的高盐废水预处理方法,其特征在于,在所述步骤S101中,所述第一预设时间为40min-80min。

5.根据权利要求1-4任一项所述的高盐废水预处理方法,其特征在于,在所述步骤S103前,还包括如下步骤:将所述氢氧化钠配制为质量浓度为15%-25%的溶液。

6.根据权利要求1-5任一项所述的高盐废水预处理方法,其特征在于,在所述步骤S103中,调节所述第二结晶池的pH不小于11.2。

7.根据权利要求1-6任一项所述的高盐废水预处理方法,其特征在于,在所述步骤S101中,所述高盐废水的流量为40t/h-55t/h;和/或,在所述步骤S102中,第一结晶池的出水流量为80t/h-110t/h;和/或,在所述步骤S103中,沉降池的出水流量为40t/h-55t/h;和/或,在所述步骤S104中,所述浓水流量为450t/h-680t/h;和/或所述产水流量为38t/h-53t/h。

8.根据权利要求1-7任一项所述的高盐废水预处理方法,其特征在于,在所述步骤S104中,所述管式膜的运行压力为0.2MPa-0.6Mpa。

9.根据权利要求1-8任一项所述的高盐废水预处理方法,其特征在于,在所述步骤S104中,所述管式膜产水的浊度不大于1NTU。

10.权利要求1-9任一项所述的方法在污水处理和/或废水处理领域的应用。

发明内容

本发明所要解决的技术问题是现有技术中存在的上述技术问题,本发明提出了一种高盐废水预处理方法,可以软化废水中的二价离子,防止二价盐在后续膜系统中结垢,并在常温下回收废水中的二价盐硫酸钙,减少杂盐的处理成本,并且在无需混凝和絮凝的条件下,实现废水和固体悬浮物的分离,达到后续膜系统的进水要求。

为达到本发明目的,本发明提供了一种高盐废水预处理方法,包括如下步骤:

S101:将高盐废水通入第一结晶池中并加入硫酸钠溶液和硫酸钙晶种,将其中钙离子和硫酸根离子的摩尔浓度比调节为1:(2-4),并反应第一预设时间;

S102:将第一结晶池的出水溢流到沉降池中进行沉降,得到二水硫酸钙,将二水硫酸钙循环到所述第一结晶池中,将所述第一结晶池的高盐废水中的固含量调节为5%-10%;

S103:将所述沉降池的出水溢流到第二结晶池中并加入氢氧化钠,同时将所述第二结晶池中的固含量调节为3%-5%;

S104:将所述步骤S103处理过的高盐废水通入管式膜,所述管式膜处理后得到的浓水返回所述第二结晶池,所述管式膜处理后得到的产水通入后续膜浓缩单元。

本发明中的高盐废水,是指总含盐质量分数至少1%的废水,主要来源为生产过程中产生的浓缩废液、海水淡化过程中产生的浓水、脱盐水站反渗透或连续电除盐技术(EDI)或电渗析的浓排水等。这种废水通常具有无机盐分含盐量高、成分复杂、化学性质差异大、结垢倾向严重、处理难度大等特点,随着环保法规要求越来越严格,这些废水无法直接外排。

本发明方法处理的高盐废水中通常含有大量钙和/或镁离子,例如钙离子浓度为100mg/L、200mg/L、500mg/L、1000mg/L、1500mg/L、2000mg/L、2500mg/L、3000mg/L、4000mg/L及其任意组合的范围;和/或镁离子浓度为100mg/L、200mg/L、500mg/L、1000mg/L、1500mg/L、2000mg/L、2500mg/L、3000mg/L、4000mg/L、5000mg/L及其任意组合的范围。

当然,本发明方法处理的高盐废水中还可以含有NH4+、K+、Na+等金属离子,和/或Cl-、SO42-、NO3-、F-等阴离子。

本发明中对产水和浓水的定义如下:管式膜处理后,透过管式膜的溶液为产水,没有透过的溶液为浓水。

本发明中所述“溢流”操作可以采用本领域公知的任何手段实现,例如搅拌至使其反应充分后将液体从第一结晶池上部流入沉淀池,本发明对其不作具体限定。

本发明中所述“出水”是指从装置出口流出的液体,可以包括沉淀,也可以不包括沉淀,根据不同的反应装置不同,例如,在第一结晶池中,基于结晶池的作用是为了使物质混合发生结晶反应,得到悬浊液然后排出到沉淀池中,因此,在第一结晶池中的出水可能会含有沉淀物质。而在沉淀池中,由于沉淀池的沉淀作用,所沉淀的物质与出水分别通过不同的出口排出。本领域技术人员公知地,本发明对此不作特别限定。

在本发明的具体实施方式中,所述沉降池为竖流沉降池,通过从第一结晶池中溢流出高盐废水,从竖流沉降池的上部入口进入,沉降后的固体物质从沉降池的下部排出,可以保证固液分离较为彻底,从沉降池下部出口排出固体物质,从沉降池的上部出口溢流出溶液。

作为本发明的具体实施方式,可以在沉降池的下部入口处连接循环泵,并将循环泵的出口与第一结晶池连通,以促进晶种的循环。

作为本发明的具体实施方式,在第二结晶池与管式膜之间可以设置循环泵,以促进第二结晶池的物质流入管式膜。

本发明的高盐废水预处理方法,可以软化废水中的二价离子,防止二价盐在后续膜系统中结垢,并在常温下回收废水中的二价盐硫酸钙,减少杂盐的处理成本,并且在无需混凝和絮凝的条件下,实现废水和固体悬浮物的分离,达到后续膜系统的进水要求。首先利用利用常温结晶器在常温下结晶出二价盐硫酸钙,节省系统的能耗和药耗,后续通过管式膜实现固液分离,无需混凝澄清,简化了软化工艺,节省投资成本。本发明的高盐废水预处理方法,先除钙离子后除镁离子,使系统中氢氧化镁和少量硫酸钙的悬浮液进行管式膜过滤,消除硫酸钙对管式膜的污染,减少后续管式膜的清洗成本,提高了管式膜运行的稳定性。

作为本发明的具体实施方式,在所述步骤S101中,所述第一结晶池出水钙离子的摩尔浓度为15mmol/L-20mmol/L,例如15mmol/L,17mmol/L,19mmol/L,20mmol/L及其任意组合的范围。

作为本发明的具体实施方式,在所述步骤S101中,所述硫酸钠溶液的质量浓度为10%-20%。本发明采用硫酸钠替代碳酸钠,可以减小系统的加药成本。

作为本发明的具体实施方式,在所述步骤S101中,所述第一预设时间为40min-80min,例如40min,60min,80min及其任意组合的范围。

本发明通过步骤S101中加入硫酸钠和硫酸钙晶种以实现先去除废水中的钙离子,利用常温结晶技术在常温下诱导钙离子和硫酸根结晶,促使高品质硫酸钙的资源化回收利用。

本发明中,当所述第一结晶池的高盐废水中的固含量不小于10%时,则排出部分固液混合物当所述第二结晶池中的固含量超过5%时,则排出部分固液混合物。

作为本发明的具体实施方式,在所述步骤S103前,还包括如下步骤:将所述氢氧化钠配制为质量浓度为15%-25%的溶液。加入氢氧化钠后,可以去除废水中的镁离子,同时利用氢氧化镁在硫酸钙表面结晶,防止硫酸钙污染管式膜,减少管式膜的清洗成本。

作为本发明的具体实施方式,在所述步骤S103中,调节所述第二结晶池的pH不小于11.2,例如11.2,11.7,12,12.5,13及其任意组合的范围,以促进反应进行更加充分。

作为本发明的具体实施方式,在所述步骤S101中,所述高盐废水的流量为40t/h-55t/h,例如45t/h,50t/h,55t/h及其任意组合的范围;和/或,

在所述步骤S102中,第一结晶池的出水流量为80t/h-110t/h,例如80t/h,90t/h,100t/h,110t/h及其任意组合的范围;和/或,在所述步骤S103中,竖流沉降池的出水流量为40t/h-55t/h,例如45t/h,50t/h,55t/h及其任意组合的范围;和/或,在所述步骤S104中,所述浓水流量为450t/h-680t/h,例如450t/h,480t/h,550t/h,600t/h,640t/h,680t/h及其任意组合的范围;和/或,所述产水流量为38t/h-53t/h,例如38t/h,40t/h,45t/h,50t/h,53t/h及其任意组合的范围。

作为本发明的具体实施方式,在所述步骤S104中,所述管式膜的运行压力为0.2MPa-0.6Mpa,例如0.2Mpa,0.4Mpa,0.6Mpa及其任意组合的范围。

作为本发明的具体实施方式,在所述步骤S104中,所述管式膜产水的浊度不大于1NTU。

第二方面,本发明提出了所述的方法在污水处理和/或废水处理领域的应用。

与现有技术相比,本发明具有如下有益效果:

一、采用先去除废水中的钙后去除废水中的镁,利用氢氧化镁在硫酸钙表面结晶,防止硫酸钙污染管式膜,减少管式膜的清洗成本;

二、采用硫酸钠替代碳酸钠,减小系统的加药成本,利用常温结晶技术在常温下诱导钙离子和硫酸根结晶,促使高品质硫酸钙的资源化回收利用;

三、采用管式膜替代混凝、絮凝、澄清和超滤过滤,工艺流程简单;

四、与现有预处理工艺相比,本工艺流程具有操作简便,占地面积小,系统运行成本低等优势。

(发明人:段亚威;钟振成;程子洪;佟振伟;熊日华;卫昶)