公布日:2023.04.18

申请日:2023.02.08

分类号:C02F9/00(2023.01)I;C02F1/24(2023.01)N;C02F1/44(2023.01)N;C02F1/78(2023.01)N;C02F103/38(2006.01)N

摘要

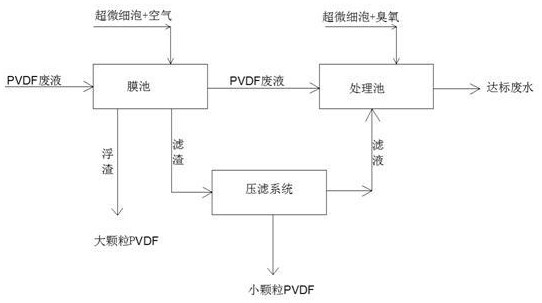

本发明公开了一种用于PVDF回收耦合废水处理工艺,PVDF时产生的废液顺序流经膜池和处理池,通过第一驱动泵驱动第一超微细气泡发生器工作,第一超微细气泡发生器的出口处产生超微细气泡,超微细气泡吸附废液中的PVDF颗粒向上浮起;膜池中的废液通过过滤平板膜后进入到处理池;废液流经处理池的过程中,处理池内设置的第二驱动泵驱动第二超微细气泡发生器工作,第二超微细气泡发生器的进气口通入臭氧,第二超微细气泡发生器的出口处产生含有臭氧的超微细气泡,通过臭氧以及超微细气泡破灭产生的羟基自由基进行废水处理。

权利要求书

1.一种用于PVDF回收耦合废水处理工艺,其特征在于,包括膜池和处理池,所述膜池内设置有第一超微细气泡发生器和过滤平板膜,所述超微细气泡发生器的出口位于过滤平板膜的下方,所述的处理池内设置有第二超微细气泡发生器,所述第二超微细气泡发生器的进气口连通臭氧机;生产PVDF时产生的废液顺序流经膜池和处理池,通过第一驱动泵驱动第一超微细气泡发生器工作,并在第一超微细气泡发生器的进气口连通空气,第一超微细气泡发生器的出口处产生超微细气泡,超微细气泡表面带负电,其zeta电位高达-40mv~-100mv,可吸附废液中的PVDF大颗粒并向上浮起,便于被捞出回收利用;所述的膜池中的废液通过过滤平板膜后进入到处理池;废液流入处理池中,处理池内设置的第二驱动泵驱动第二超微细气泡发生器工作,第二超微细气泡发生器的进气口连通臭氧机,所述第二超微细气泡发生器的出口处产生含有臭氧的超微细气泡,通过臭氧超微细气泡压坏产生的羟基自由基去除污染物并实现废水处理。

2.根据权利要求1所述的一种用于PVDF回收耦合废水处理工艺,其特征在于,所述的膜池设置有压滤系统,所述的压滤系统对膜池中的废液进行过滤处理,过滤后的废液进入到处理池,滤出的PVDF粉末回收再利用。

3.根据权利要求1所述的一种用于PVDF回收耦合废水处理工艺,其特征在于,所述的第一超微细气泡发生器设置有驱动端,所述的驱动端与第一驱动泵相连接,所述的第一驱动泵位于膜池的底部用于将废液通入到第一超微细气泡发生器内,发生器内部产生负压和回旋流,将进气口外部的空气吸入内部,并在回旋流的切割作用下,排出大量直径在20-30微米的气泡,在气泡内压作用下气泡快速缩小至1000纳米以下,形成超微细气泡。

4.根据权利要求1所述的一种用于PVDF回收耦合废水处理工艺,其特征在于,所述的第二超微细气泡发生器设置有驱动端,所述的驱动端与第二驱动泵相连接,所述的第二驱动泵位于处理池的底部用于将废液通入到第二超微细气泡发生器内,发生器内部产生负压和回旋流,将进气口外部臭氧机产生的臭氧吸入内部,并在回旋流的切割作用下,排出大量直径在20-30微米的气泡,在气泡内压作用下气泡快速缩小至1000纳米以下,形成臭氧超微细气泡。

5.根据权利要求1所述的一种用于PVDF回收耦合废水处理工艺,其特征在于,所述的超微细气泡的直径小于1000纳米。

发明内容

本发明所要解决的技术问题是:提供一种简单的系统实现PVDF生产废液的净化处理同时回收废液中含有的PVDF的工艺方法。

为了解决上述技术问题,本发明通过下述技术方案得以解决:一种用于PVDF回收耦合废水处理工艺,包括膜池和处理池,所述膜池内设置有第一超微细气泡发生器和过滤平板膜,所述超微细气泡发生器的出口位于过滤平板膜的下方,所述的处理池内设置有第二超微细气泡发生器,所述第二超微细气泡发生器的进气口连通臭氧机;生产PVDF时产生的废液顺序流经膜池和处理池,通过第一驱动泵驱动第一超微细气泡发生器工作,并在第一超微细气泡发生器的进气口连通空气,第一超微细气泡发生器的出口处产生超微细气泡,超微细气泡表面带负电,其zeta电位高达-40mv~-100mv,可吸附废液中的PVDF大颗粒并向上浮起,便于被捞出回收利用;所述的膜池中的废液通过过滤平板膜后进入到处理池;废液流入处理池中,处理池内设置的第二驱动泵驱动第二超微细气泡发生器工作,第二超微细气泡发生器的进气口连通臭氧机,所述第二超微细气泡发生器的出口处产生含有臭氧的超微细气泡,通过臭氧以及超微细气泡压坏产生的羟基自由基去除污染物并实现废水处理。

更进一步地,所述的膜池设置有压滤系统,所述的压滤系统将膜池中的废液进行过滤处理,过滤后的废液进入到处理池,截留的PVDF小颗粒进行回收利用;优点在于通过设置的压滤系统可以对膜池内的废液进行二次过滤,即通过膜池内产生的超微细气泡将废液中的PVDF大颗粒向上浮起后,通过压滤系统进行二次过滤提高PVDF的回收。

更进一步地,所述的第一超微细气泡发生器设置有驱动端,所述的驱动端与第一驱动泵相连接,所述的第一驱动泵位于膜池的底部用于将废液通入到第一超微细气泡发生器内,发生器内部产生负压和回旋流,将进气口外部的空气吸入内部,并在回旋流的切割作用下,排出大量直径在20-30微米的气泡,在气泡内压作用下气泡快速缩小至1000纳米以下,形成超微细气泡。好处在于通过设置的第一驱动泵可将膜池底部的废液进行混匀流动,从而提高废液中PVDF的均衡性能,从而保障超微细气泡可将废液中的PVDF向上浮起,提高回收效率。

更进一步地,平板过滤膜与超微细气泡发生系统设置于同一个膜池中,好处在于,超微细气泡附着在平板膜表面可以防止平板膜板结堵塞,使平板膜工作更顺畅,减少平板膜反洗次数,大幅节约时间成本。

更进一步地,所述的第二超微细气泡发生器设置有驱动端,所述的驱动端与第二驱动泵相连接,所述的第二驱动泵位于膜池的底部用于将废液泵入到第二超微细气泡发生器内并与进气口通入的臭氧混合后从出口排出含有臭氧的超微细气泡;优点在于通过设置的第二超微细气泡发生器可产生含有臭氧的超微细气泡从而利用臭氧以及羟基自由基进行氧化处理废液,提高废液处理效率。

更进一步地,所述的超微细气泡的直径小于1000纳米。

与现有技术相比,本发明具有如下有益效果:通过设置的第一超微细气泡发生器与过滤平板膜位于同一膜池内可有效减少设备铺设空间占用,同时利用第一超微细气泡发生器产生的超微细气泡附着在平板膜表面可以防止平板膜板结堵塞,使平板膜工作更顺畅,减少平板膜反洗次数,大幅节约时间成本;超微细气泡还可将大颗粒的PVDF向上浮起进行收集,回收的PVDF无需加药,节约了企业运行成本。同时膜池中超微细气泡压坏产生羟基自由基去除污染物并实现废水初步处理。同时在处理池中的第二超微细气泡发生器内通入有臭氧,产生大量含有臭氧的超微细气泡,从而实现废液的进一步处理,实现PVDF的回收利用以及废液处理。

(发明人:施晨;陈钰珺;翁伟超;朱荣麟;冯辉辉;张若一)