公布日:2023.03.07

申请日:2022.12.06

分类号:C02F3/12(2023.01)I

摘要

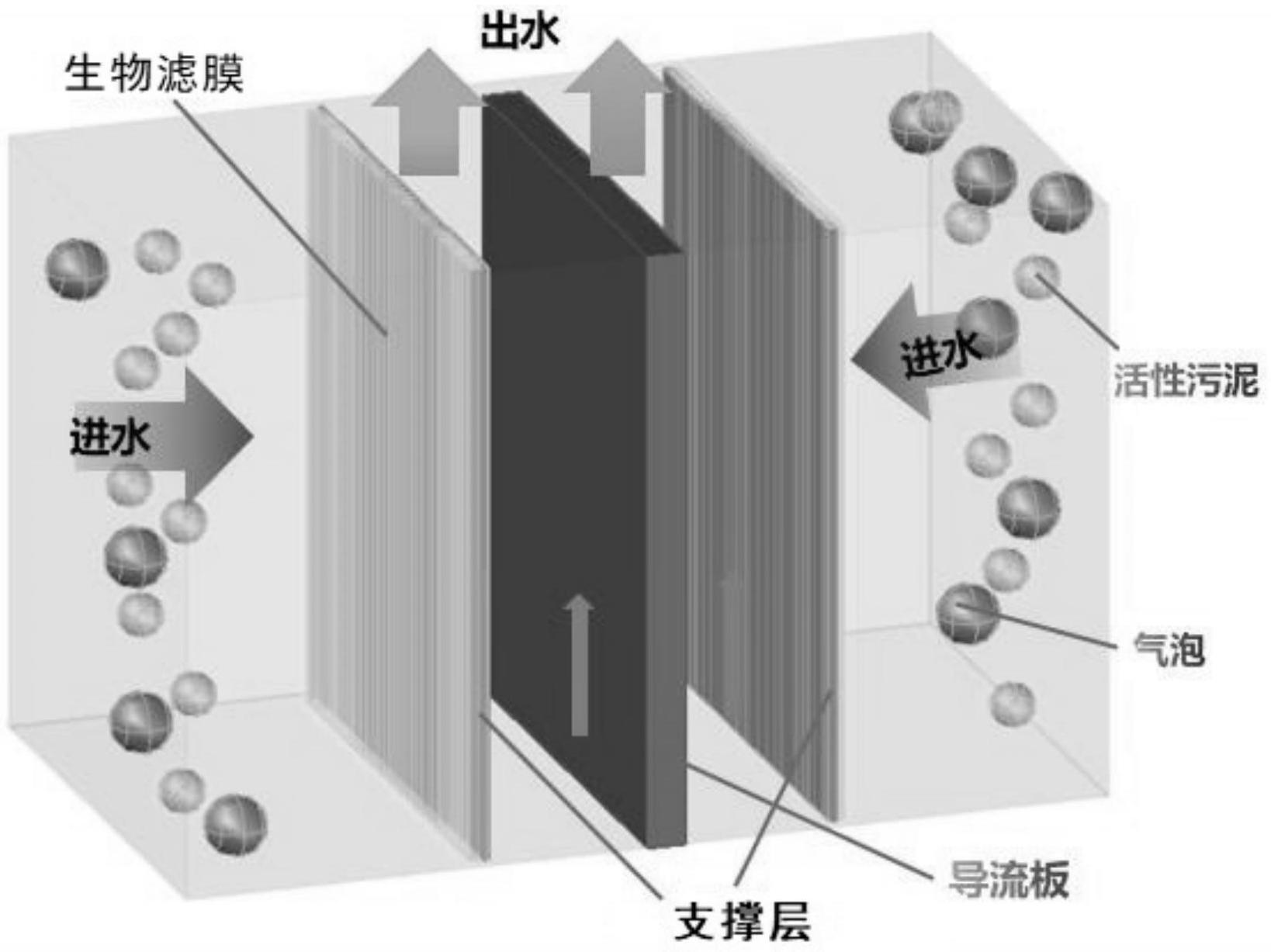

本发明属于污水处理领域,一种基于动态生物滤膜的固液分离工艺,所述固液分离工艺在动态生物滤膜分离池内进行,所述固液分离工艺包括下述步骤:S1:对支撑层的载体纤维进行改性并将所述载体纤维固定在导流板上;S2:形成活性污泥絮体;S3:所述活性污泥絮体附着在支撑层的外侧以形成生物滤膜;S4:在泵的抽水作用下,含有所述活性污泥絮体的污水经过所述生物滤膜过滤;S5:对所述支撑层外侧的生物滤膜进行曝气,使增厚的生物滤膜从所述支撑层的外侧脱离。根据本发明的固液分离工艺流程简单、成本低,生物滤膜可实现动态平衡以保持通透性,并保证了过滤分离效果。

权利要求书

1.一种基于动态生物滤膜的固液分离工艺,其特征在于,所述固液分离工艺在动态生物滤膜分离池内进行,所述固液分离工艺包括下述步骤:S1:对支撑层的载体纤维进行改性并将所述载体纤维固定在导流板上;S2:形成活性污泥絮体,具体包括:在所述动态生物滤膜分离池中投入多孔粉末作为所述活性污泥絮体的基核;且在所述动态生物滤膜分离池中投入群体感应菌以在所述多孔粉末上形成所述活性污泥絮体;S3:所述活性污泥絮体附着在所述支撑层的外侧以形成生物滤膜;S4:在泵的抽水作用下,含有所述活性污泥絮体的污水经过所述生物滤膜过滤;S5:对所述支撑层外侧的生物滤膜进行曝气,使增厚的生物滤膜从所述支撑层的外侧脱离;其中,所述群体感应菌为AHL型群体感应菌PseudomonasaeruginosaPAO1。

2.根据权利要求1所述的固液分离工艺,其特征在于,在所述步骤S1中,对所述载体纤维进行亲水性改性。

3.根据权利要求1所述的固液分离工艺,其特征在于,在所述步骤S1中,将所述载体纤维通过超声波焊接固定在导流板上。

4.根据权利要求1至3中任一项所述的固液分离工艺,其特征在于,所述载体纤维由ABS、PE或PVC中的任意一种制成。

5.根据权利要求1所述的基于动态生物滤膜的固液分离工艺,其特征在于,所述多孔粉末为活性炭粉末、硅藻土或者二氧化硅。

6.根据权利要求1所述的基于动态生物滤膜的固液分离工艺,其特征在于,所述多孔粉末粒径为100~300目。

7.根据权利要1、5或6中任一项所述的基于动态生物滤膜的固液分离工艺,其特征在于,所述多孔粉末的投加量为0.2~0.3kg/m3。

8.根据权利要1所述的基于动态生物滤膜的固液分离工艺,其特征在于,所述群体感应菌的投加量为0.05~0.2kg/m3。

9.根据权利要求1所述的基于动态生物滤膜的固液分离工艺,其特征在于,所述生物滤膜的形成时间为4~7天。

10.根据权利要求1所述的基于动态生物滤膜的固液分离工艺,其特征在于,在所述步骤S5中还包括,所述生物滤膜从所述支撑层外侧脱离后分解,所述活性污泥絮体也分解成多孔粉末和活性污泥,分解后的多孔粉末与活性污泥重新参与活性污泥絮体的形成。

11.根据权利要求1所述基于动态生物滤膜的固液分离工艺,其特征在于,在所述步骤S5中,通过设置在所述动态生物滤膜分离池底部的曝气装置对所述生物滤膜进行曝气。

发明内容

本发明实施例提供一种基于动态生物滤膜的固液分离工艺,旨在解决现有MBR膜过滤系统在固液分离时存在的上述问题。

本发明实施例是这样实现的,一种基于动态生物滤膜的固液分离工艺,包括下述步骤:

S1:对支撑层的载体纤维进行改性并将所述载体纤维固定在导流板上;

S2:形成活性污泥絮体;

S3:在泵的抽水作用下,含有所述活性污泥絮体的污水经过所述生物滤膜过滤;

S4:对所述支撑层外侧的生物滤膜进行曝气,使增厚的生物滤膜从所述支撑层的外侧脱离。

进一步地,所述步骤S1包括:对所述载体纤维进行亲水性改性。

进一步地,所述步骤S1中,将所述载体纤维通过超声波焊接固定在导流板上。

进一步地,所述载体纤维由ABS(丙烯腈-丁二烯-苯乙烯共聚物)、PE(聚乙烯)、PVC(聚氯乙烯)中的任意一种制成。

进一步地,在所述步骤S2中,包括:

在所述动态生物滤膜分离池中投入多孔粉末作为所述活性污泥絮体的基核;且

在所述动态生物滤膜分离池中投入群体感应菌以在所述多孔粉末上形成所述活性污泥絮体。

进一步地,所述群体感应菌为AHL型群体感应菌PseudomonasaeruginosaPAO1。

进一步地,所述多孔粉末为活性炭粉末、硅藻土或者二氧化硅,其粒径为100~300目。

进一步地,所述多孔粉末的投加量为0.2~0.3kg/m3。

进一步地,所述群体感应菌的投加量为0.05~0.2kg/m3。

所述生物滤膜的形成时间为4~7天。

进一步地,在所述步骤S5中还包括,所述生物滤膜从所述支撑层的外侧脱离后分解,活性污泥絮体也分解成多孔粉末和活性污泥,分解后的多孔粉末与活性污泥重新参与活性污泥絮体的形成,并再次形成所述生物滤膜。

进一步地,在所述步骤S5中,通过设置在所述动态生物滤膜分离池底部的曝气装置对所述生物滤膜进行曝气。

根据本发明的固液分离工艺流程简单、成本低,生物滤膜可实现动态平衡以保持通透性,并保证了过滤分离效果。

(发明人:熊伟;王文昭;吴思;梁铭浩;张鹏飞)