公布日:2023.11.28

申请日:2023.10.12

分类号:C02F11/00(2006.01)I;C02F11/122(2019.01)I;C02F11/13(2019.01)I;C02F11/14(2019.01)I;F23G7/00(2006.01)I

摘要

本发明公开了一种无热深度压滤脱水耦合热干化的污泥处理系统,涉及污泥处理技术领域。该无热深度压滤脱水耦合热干化的污泥处理系统,包括污泥接收仓、污泥储存仓、污泥破壁泵、污泥布料装置、污泥压滤装置、污泥破碎装置、污泥热干化机、污泥焚烧炉、背压汽轮机、发电机、厂用变压器,所述污泥接收仓与污泥储存仓连接。该无热深度压滤脱水耦合热干化的污泥处理系统,对高含水率低热值污泥,为了使半干污泥焚烧后产生的蒸汽完全满足将中间污泥干化至半干污泥,深度压滤后中间污泥的含水率需达到某个规定值以下。可在深度压滤前搭配药剂改性、木屑调理和破壁泵破壁等预处理过程,提高污泥中自由水比例,提高污泥无热干化脱水性能。

权利要求书

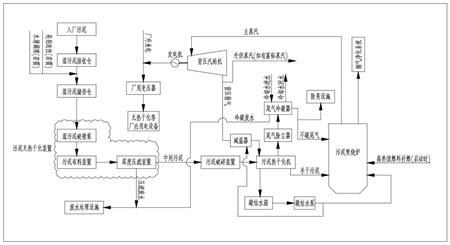

1.一种无热深度压滤脱水耦合热干化的污泥处理系统,包括污泥接收仓、污泥储存仓、污泥破壁泵、污泥布料装置、污泥压滤装置、污泥破碎装置、污泥热干化机、污泥焚烧炉、背压汽轮机、发电机、厂用变压器,其特征在于:所述污泥接收仓与污泥储存仓连接,所述污泥储存仓与污泥破壁泵连接,所述污泥破壁泵与污泥布料装置连接,所述污泥布料装置与污泥压滤装置连接,所述污泥压滤装置与污泥破碎装置连接,所述污泥破碎装置与污泥热干化机连接,所述污泥热干化机与污泥焚烧炉连接,所述污泥焚烧炉与背压汽轮机连接,所述背压汽轮机与发电机连接。

2.根据权利要求1所述的一种无热深度压滤脱水耦合热干化的污泥处理系统,其特征在于:所述污泥储存仓上开设有用于投放改性药剂的加料口。

3.根据权利要求2所述的一种无热深度压滤脱水耦合热干化的污泥处理系统,其特征在于:所述污泥破壁泵、污泥布料装置、污泥压滤装置组成污泥无热干化装置,所述污泥压滤装置的废水口处连接有废水处理设施。

4.根据权利要求3所述的一种无热深度压滤脱水耦合热干化的污泥处理系统,其特征在于:所述污泥热干化机的排水管上连接有凝结水箱,所述凝结水箱侧面连接有凝结水泵,所述污泥热干化机的排气管上连接有尾气除尘器,所述尾气除尘器上连接有尾气冷凝器,所述尾气冷凝器上设置有除臭设施。

5.根据权利要求4所述的一种无热深度压滤脱水耦合热干化的污泥处理系统,其特征在于:所述尾气冷凝器通过排水管与废水处理设施连接,所述尾气冷凝器与污泥焚烧炉连接。

6.根据权利要求5所述的一种无热深度压滤脱水耦合热干化的污泥处理系统,其特征在于:所述背压汽轮机的排气口上连接有减温器,所述减温器底部与泥热干化机连接。

7.根据权利要求6所述的一种无热深度压滤脱水耦合热干化的污泥处理系统,其特征在于:所述凝结水泵的一端与减温器连接,所述凝结水泵的另一端与污泥焚烧炉连接。

8.根据权利要求7所述的一种无热深度压滤脱水耦合热干化的污泥处理系统,其特征在于:所述发电机与厂用变压器连接,厂用变压器上设置有外接电接口。

发明内容

针对现有技术的不足,本发明提供了一种无热深度压滤脱水耦合热干化的污泥处理系统,解决了上述背景技术中提出的问题。为实现以上目的,本发明通过以下技术方案予以实现:一种无热深度压滤脱水耦合热干化的污泥处理系统,包括污泥接收仓、污泥储存仓、污泥破壁泵、污泥布料装置、污泥压滤装置、污泥破碎装置、污泥热干化机、污泥焚烧炉、背压汽轮机、发电机、厂用变压器,所述污泥接收仓与污泥储存仓连接,所述污泥储存仓与污泥破壁泵连接,所述污泥破壁泵与污泥布料装置连接,所述污泥布料装置与污泥压滤装置连接,所述污泥压滤装置与污泥破碎装置连接,所述污泥破碎装置与污泥热干化机连接,所述污泥热干化机与污泥焚烧炉连接,所述污泥焚烧炉与背压汽轮机连接,所述背压汽轮机与发电机连接。

优选的,所述污泥储存仓上开设有用于投放改性药剂的加料口。

优选的,所述污泥破壁泵、污泥布料装置、污泥压滤装置组成污泥无热干化装置,所述污泥压滤装置的废水口处连接有废水处理设施。

优选的,所述污泥热干化机的排水管上连接有凝结水箱,所述凝结水箱侧面连接有凝结水泵,所述污泥热干化机的排气管上连接有尾气除尘器,所述尾气除尘器上连接有尾气冷凝器,所述尾气冷凝器上设置有除臭设施。

优选的,所述尾气冷凝器通过排水管与废水处理设施连接,所述尾气冷凝器与污泥焚烧炉连接。

优选的,所述背压汽轮机的排气口上连接有减温器,所述减温器底部与泥热干化机连接。

优选的,所述凝结水泵的一端与减温器连接,所述凝结水泵的另一端与污泥焚烧炉连接。

优选的,所述发电机与厂用变压器连接,厂用变压器上设置有外接电接口。

本发明提供了一种无热深度压滤脱水耦合热干化的污泥处理系统。具备以下有益效果:

(1)、本申请与常规污泥全部热干化并焚烧的技术相比,若将污泥含水率从80%降低至40%,采用本专利技术后可使80%以上需脱除的水分通过无热深度压滤脱水工艺脱除,大大降低了蒸汽耗量,使污泥的高效低能耗处理成为可能,污泥干化机数量可降至原来的50%及以上。

(2)、本申请中无热干化后的中间污泥,经过热干化产生的半干污泥焚烧后产生的蒸汽可完全满足中间污泥干化至半干污泥这个工艺过程的蒸汽需求量,不再依赖高价的外来蒸汽。

(3)、通过设置本申请中的污泥处理项目,不仅可将背压式汽轮机排汽完全用于中间污泥热干化需求,还可根据需要调整工艺运行方式(是否采用药剂改性和木屑调理等措施)在满足中间污泥自身热干化的情况下对外供蒸汽,项目运行灵活性和经济性好。

(4)、对高含水率低热值污泥,为了使半干污泥焚烧后产生的蒸汽满足将中间污泥干化至半干污泥,深度压滤后中间污泥的含水率需达到某个规定值以下,可在深度压滤前搭配药剂改性、木屑调理和破壁泵破壁等预处理过程,提高污泥中自由水比例,提高污泥无热干化脱水性能。

(5)、本申请由于不需从外部引入蒸汽热源,污泥处理项目选址无需毗邻蒸汽热源的地区,不受外部蒸汽供应的限制,项目选址更加灵活,有利于污泥集约化、大型化处理。

(6)、与常规污泥全部热干化焚烧的项目相比,污泥热干化及其附属设备数量和出力均大幅降低;以上述800t/d湿污泥处理项目为例,采用本专利技术后,污泥热干化系统设备出力为435t/d,干化机及其对应的除尘器、冷凝器数量可由8台减至4台;对应的冷凝器冷却水泵、蒸汽凝结水箱、凝结水泵、除臭设施数量或出力均可减半(热干化系统设备数量减少节省的占地面积可用于布置无热干化装置,土建成本忽略不计),可节约干化机系统设备投资成本约3000万元。另外,增加的800t/d处理量的无热干化装置造价约4800万元。因此,该项目设备总投资成本增加约1800万元。相比常规污泥全部热干化焚烧的项目,本专利技术系统项目投产运行后,运行用电量变化不大。蒸汽耗量可节省约21t/h,蒸汽价格按220元/吨计,每天可节约用汽成本约11.088万元,粗略计算得知项目运行162天后即可收回增加的设备投资成本。收回设备增加成本后,每年可节约运行成本约4050万元,长期运行后经济效益非常可观。

(发明人:陈高森;韦晓丽;文亦玮;唐双兵;王晶晶;冯琰磊;孙东海;付涛)