公布日:2023.11.07

申请日:2023.10.07

分类号:C02F3/28(2023.01)I;C02F3/00(2023.01)I;C02F3/30(2023.01)I

摘要

本发明属于污水处理领域,公开了一种铁氨氧化耦合亚铁型自养反硝化体系的启动方法。包括以下步骤:(1)将普通活性污泥和厌氧氨氧化污泥作为接种污泥,混合后加入序批式间歇反应器;(2)将废水排入反应器中,分三个阶段向序批式间歇反应器内投加铁碳微电解球、活性炭和/或生物炭,首先运行至总氮去除率为21~35%,进入第二阶段;运行至总氮去除率为24~56%,进入第三阶段;运行至总氮去除率为28~73%,耦合体系启动成功;每个阶段铁碳微电解球投加量为30~70g/L,活性炭和/或生物炭投加量为5~50g/L。本发明能有效启动NDFO‑Feammox耦合工艺,提高后续脱氮能力的可持续性。

权利要求书

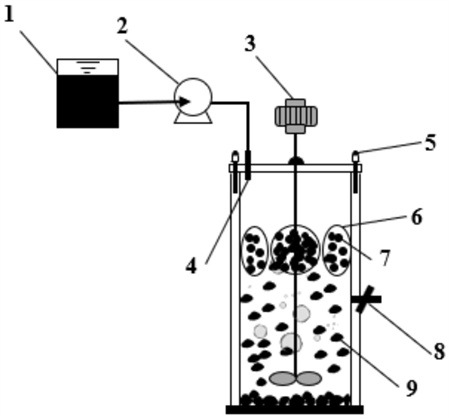

1.一种铁氨氧化耦合亚铁型自养反硝化体系的启动方法,其特征在于,包括以下步骤:(1)将普通活性污泥和厌氧氨氧化污泥作为接种污泥,所述厌氧氨氧化污泥与普通活性污泥的质量比为21:9~49,混合后加入序批式间歇反应器;(2)将废水排入序批式间歇反应器中,分三个阶段向序批式间歇反应器内投加铁碳微电解球、活性炭和/或生物炭,启动过程如下:第一阶段:投加铁碳微电解球、活性炭和/或生物炭,运行至期间有10~15天的平均总氮去除率达到21~35%,进入第二阶段;第二阶段:投加铁碳微电解球、活性炭和/或生物炭,运行至期间有10~15天的平均总氮去除率达到24~56%,进入第三阶段;第三阶段:投加铁碳微电解球、活性炭和/或生物炭,运行至期间有10~15天的平均总氮去除率达到28~73%,耦合体系启动成功;其中,每个阶段铁碳微电解球投加量为30~70g/L,活性炭和/或生物炭投加量为5~50g/L。

2.如权利要求1所述的铁氨氧化耦合亚铁型自养反硝化体系的启动方法,其特征在于,步骤(1)中,所述厌氧氨氧化污泥接种量为0.24~0.56L,污泥浓度为15623~25628mg/L;普通活性污泥接种量为0.40~0.93L,污泥浓度为8492~12149mg/L。

3.如权利要求1所述的铁氨氧化耦合亚铁型自养反硝化体系的启动方法,其特征在于,步骤(1)中,所述的厌氧氨氧化污泥为颗粒状,粒径为1~3mm;所述厌氧氨氧化污泥来自实验室规模的UASB反应器;所述普通活性污泥来自污水处理厂厌氧池。

4.如权利要求1所述的铁氨氧化耦合亚铁型自养反硝化体系的启动方法,其特征在于,步骤(2)中,废水进水NH4+-N为0.05~0.055g/L,NO3--N为0.03~0.035g/L,进水调节pH为7.0±0.2,序批式间歇反应器内温度控制在30±1℃。

5.如权利要求1所述的铁氨氧化耦合亚铁型自养反硝化体系的启动方法,其特征在于,步骤(2)中,运行过程中以24h作为一个周期:每个周期经历5~10min进水、1385~1405min搅拌反应、20~30min静置、10~15min出水。

6.如权利要求1所述的铁氨氧化耦合亚铁型自养反硝化体系的启动方法,其特征在于,步骤(2)中,所述的铁碳微电解球通过悬浮载体球装载,所述悬浮载体球直径为55~150mm;每个悬浮载体球装载70~95g的铁碳微电解球。

7.如权利要求1所述的铁氨氧化耦合亚铁型自养反硝化体系的启动方法,其特征在于,步骤(2)中,铁碳微电解球粒径为2~5mm;所述的活性炭/生物炭粒径为50目~300目。

8.如权利要求1所述的铁氨氧化耦合亚铁型自养反硝化体系的启动方法,其特征在于,步骤(2)中,第一阶段的反应时间为35~45天;第二阶段的反应时间为14~19天;第三阶段的反应时间为20~21天。

发明内容

针对现有技术中存在的问题,本发明的目的在于提供一种铁氨氧化耦合亚铁型自养反硝化体系的启动方法,改启动方法简单、快速,且投资费用低。

为实现本发明目的,具体技术方案如下:

一种铁氨氧化耦合亚铁型自养反硝化体系的启动方法,包括以下步骤:

(1)将普通活性污泥和厌氧氨氧化污泥作为接种污泥,混合后加入序批式间歇反应器;

(2)将废水排入反应器中,分三个阶段向序批式间歇反应器内投加铁碳微电解球、活性炭和/或生物炭,启动过程如下:

第一阶段为启动过程中的筛菌阶段:该阶段用于筛选并获得能够在富铁环境下生存的与铁氮氧化还原相关的微生物。并且为了积极保留具备铁氧化还原功能微生物的活性,通过投加活性炭/生物炭来驱动微生物的胞外电子转移过程。具体为:控制铁碳微电解球投加量为30~70g/L,活性炭/生物炭投加量为5~50g/L,总氮去除率在21~35%之间,进入第二阶段;

第二阶段为启动过程中的强化阶段:铁碳微电解球除了用于析出铁外,还是重要的微生物载体。由于第一阶段铁碳微电解球的投加有限,仅存的亚铁/三价铁在驱动NH4+-N氧化和NO3--N还原过程中受到了阻碍,使得功能菌的产能过剩。因此,通过继续补加铁碳微电解球和活性炭/生物炭快速强化启动进程。具体为:其他条件保持不变,控制铁碳微电解球投加量为30~70g/L,活性炭/生物炭投加量为5~50g/L,总氮去除率在24~56%之间,进入第三阶段。

第三阶段为启动过程中的潜力开发阶段,在保持第二阶段稳定去除率的基础上探索并进一步开发耦合体系的脱氮潜力,以此作为后期实验的基础。具体为:其他条件保持不变,控制铁碳微电解球投加量为30~70g/L,活性炭/生物炭投加量为5~50g/L,总氮去除率在28~73%之间,耦合体系启动成功。

本发明中,铁碳微电解球投加量、活性炭和/或生物炭投加量以序批式间歇反应器的工作容积为参照。

本发明以普通活性污泥和厌氧氨氧化污泥作为接种污泥,创造性地将启动过程设置为三个阶段,首先在低铁碳微电解球浓度下进行微生物筛分,并投加活性炭/生物炭提高固相铁和微生物之间的电子转移,以此淘汰无法适应富铁环境的微生物。其次,在上一阶段低脱氮效率但稳定运行的基础上继续补加铁碳微电解球来强化耦合脱氮过程。最后在达到初期脱氮目标后可通过继续补加铁碳微电解球和活性炭/生物炭来探究耦合体系的脱氮潜力。

考虑到大部分普通活性污泥主要通过氧化亚铁来还原硝氮,而大部分厌氧氨氧化污泥主要驱动Feammox过程还原三价铁并氧化氨氮,铁的价态变化是耦合体系持续进行的内核,但由于活性污泥和厌氧氨氧化污泥的活性存在差异,不同比例的污泥量与铁的价态循环速率和范围息息相关,因此很容易造成单独的活性污泥/厌氧氨氧化污泥产能过剩,进而引起活性污泥/厌氧氨氧化污泥缺乏充足的电子供/受体而解体。进一步地,步骤(1)中,所述厌氧氨氧化污泥与普通活性污泥的质量比为21:9~49。

考虑到铁碳微电解球的粒径与亚铁溶出速率呈负相关,而亚铁的即时溶出速率会直接影响到微生物的活性。例如,亚铁溶出速率过快会造成微生物铁中毒,亚铁溶出速率过慢则会延长启动时长。进一步优选地,步骤(1)中,所述的厌氧氨氧化污泥为颗粒状,粒径为1~3mm。

进一步优选地,步骤(1)中,所述厌氧氨氧化污泥接种为0.24~0.56L,污泥浓度为15623~25628mg/L;普通活性污泥接种为0.40~0.93L,污泥浓度为8492~12149mg/L。其中,厌氧氨氧化污泥来自实验室规模的UASB反应器,普通活性污泥来自污水处理厂厌氧池。

优选地,步骤(2)的启动过程中:

第一阶段:运行至期间有10~15天的平均总氮去除率达到21~35%,进入第二阶段;

第二阶段:运行至期间有10~15天的平均总氮去除率达到24~56%,进入第三阶段;

第三阶段:运行至期间有10~15天的平均总氮去除率达到28~73%,耦合体系启动成功。

进一步地,步骤(2)中,运行过程中以24h作为一个周期:每个周期经历5~10min进水、1385~1405min搅拌反应、20~30min静置、10~15min出水。

进一步地,步骤(2)中,所述的铁碳微电解球通过悬浮载体球装载,悬浮载体球直径为55~150mm。

进一步优选地,每个悬浮载体球装载70~95g的铁碳微电解球。

进一步优选地,装载后的悬浮载体球通过热熔胶粘贴或者通过尼龙绳悬挂在在序批式间歇反应器内壁,方便对铁碳微电解球浓度在后期的控制以及反应器外的活化。

进一步地,步骤(2)中,铁碳微电解球粒径为2~5mm。

进一步地,步骤(2)中,活性炭/生物炭为50目~300目。

进一步地,步骤(2)中,第一阶段的反应时间为35~45天。

进一步地,步骤(2)中,第二阶段的反应时间为14~19天。

进一步地,步骤(2)中,第三阶段的反应时间为20~21天。

相对现有技术,本发明的有益效果在于:

(1)本发明的启动方法在有效启动NDFO-Feammox耦合工艺的同时,提高后续脱氮能力的可持续性。

(2)本发明的启动方法创造性地使用铁碳微电解球,通过吸氧腐蚀有效的保障厌氧环境,有利于NDFO菌和Feammox菌厌氧富集。由于铁碳微电解球充当缓释铁源的过程中水环境pH上升,使得Fe(II)主要以固相氢氧化亚铁的形式存在。因此本发明的启动方法能够避免传统NDFO过程中直接投加Fe(II)盐造成的Fe(II)离子初期进入细胞内部形成的不可逆沉淀。同时,Feammox过程的存在也可减少NDFO菌表面结痂现象。

(3)本发明的启动方法能够在单一反应器中同时启动NDFO和Feammox过程,而无需单独分开启动。

(4)本发明的启动方法所使用的铁碳微电解球材料以及活性污泥价廉易得,即便Anammox污泥(厌氧氨氧化污泥)难以富集,但在最佳启动过程中使用的Anammox污泥的MLVSS(污泥浓度)与普通活性污泥的MLVSS之比低于1。因此,启动NDFO-Feammox耦合工艺所需的代价低,可作为传统的传统硝化-反硝化、短程硝化-反硝化以及短程硝化-Anammox的测流工艺辅助脱氮,不仅能够减少碳源投加和曝气量,还能够减轻主流脱氮压力以及提高出水水质。

(发明人:何頔;金青海;王鹏;俞政鑫;曾宪俊)