公布日:2023.11.10

申请日:2023.08.15

分类号:C02F1/469(2023.01)I;C02F1/52(2023.01)I;F28C3/08(2006.01)I

摘要

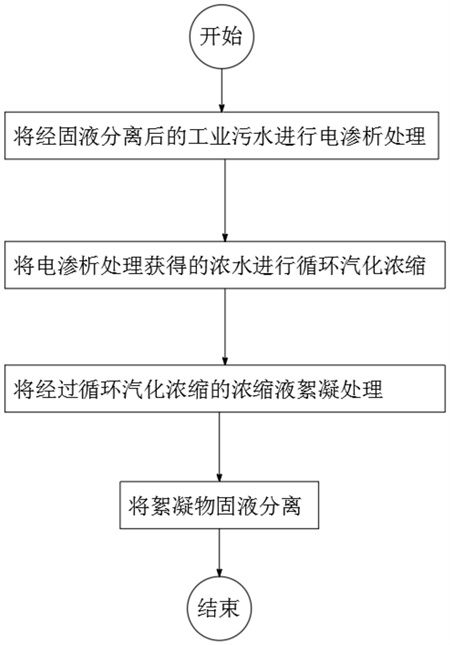

本发明公开了工业废水电渗析浓缩工艺,用于将工业废水中含有的金属离子浓缩分离,基于电渗析浓缩系统实现,包括以下步骤:将经固液分离后的工业废水进行电渗析处理,获得初步浓水和淡水,将所得淡水采用淡水池收集;浓水进行循环汽化浓缩,浓缩水输入絮凝机构进行絮凝处理,再将絮凝沉淀物固液分离;同时将高温水蒸气通入包括淡水池在内的冷凝机构冷凝液化成淡水,完成工业废水的浓缩处理。本发明采用循环汽化浓缩能够将浓缩水进一步浓缩,再进行后续的絮凝处理,使得一次絮凝处理的废水离子量远远大于常规絮凝的离子量,大大减少絮凝后固液分离的压力,提高了浓缩效率。

权利要求书

1.工业废水电渗析浓缩工艺,用于将工业废水中含有的金属离子浓缩分离,基于电渗析浓缩系统实现,其特征在于,包括以下步骤:步骤S100,将经固液分离后的工业废水进行电渗析处理,获得初步浓水和淡水,将所得淡水采用淡水池(8)收集;步骤S200,将步骤S100中获得的浓水进行循环汽化浓缩,循环汽化浓缩的过程包括:采用循环浓缩机构对浓水进行循环加热汽化,当浓缩水达到预设循环次数N或者循环时间T后停止汽化浓缩获得浓缩水和高温水蒸气;其中,N≥1,单位/次;步骤S300,将步骤S200获得的浓缩水输入絮凝机构进行絮凝处理,再将絮凝沉淀物固液分离;同时将高温水蒸气通入包括淡水池(8)在内的冷凝机构冷凝液化成淡水,完成工业废水的浓缩处理。

2.根据权利要求1所述的工业废水电渗析浓缩工艺,其特征在于:步骤S100中电渗析处理获得初步浓水和淡水的过程包括:将工业废水通入电渗析槽(0)中,在电渗析槽两端电极和交错安装的阴阳离子共同作用下,分别在电渗析槽(0)中的浓水室、淡水室和极室中获得渗析浓水、淡水和极水,将极水和渗析浓水混合获得初步浓水。

3.根据权利要求1所述的工业废水电渗析浓缩工艺,其特征在于:步骤S200中循环汽化浓缩的过程包括:步骤S210,通过浓缩液进水管(1)将步骤S100中获得的初步浓水引入循环浓缩机构;步骤S220,通过第一水泵(3)将浓缩液进水管(1)中输入的初步浓水送入汽化装置(6)中进行加热汽化,形成向上通过蒸汽管(7)收集的高温水蒸气和向下通过排水支管(16)收集的浓缩水;步骤S230,第一水泵(3)驱动来自排水支管(16)的浓缩水循环进入所述汽化装置(6)中进行二次汽化浓缩,当浓缩水达到预设循环次数N或者循环时间T后停止汽化浓缩获得浓缩水和高温水蒸气。

4.根据权利要求3所述的工业废水电渗析浓缩工艺,其特征在于:还包括循环除垢的步骤:将汽化装置(6)中的浓缩水排空,通过第二水泵(21)将药剂罐(20)中的除垢药剂输入到汽化装置(6)中对水垢进行软化,再通过排水支管(16)回流到所述药剂罐(20)中;重复上述步骤直到到达预设循环除垢时间t,停止循环。

5.根据权利要求1所述的工业废水电渗析浓缩工艺,其特征在于:步骤S300中所述絮凝处理包括:将步骤S200中收集的浓缩水送入絮凝池(25)中,所述絮凝池(25)中设置有用于分离絮凝物的移动网筛;通过水平移动的移动网筛将絮凝物动态过滤,分离捞出;所述冷凝机构的冷凝步骤包括通过蒸汽管(7)利用高温蒸汽产生的压力将高温蒸汽通入淡水池(8)底部,再通过设置在淡水池(8)底部的多层细孔格栅(9)将高温蒸汽分割成多个细微气泡与淡水池中的常温淡水接触,基于自然热交换液化冷凝成淡水。

6.根据权利要求1-5任一项所述的工业废水电渗析浓缩工艺,其特征在于:步骤S200中所述电渗析浓缩系统包括浓缩液进水管(1),与浓缩液进水管(1)连通的循环浓缩机构,蒸汽发生机构,冷凝机构,循环除垢机构和絮凝机构,所述蒸汽发生机构分别通过蒸汽供应管(15)和蒸汽回流管(14)与所述循环浓缩机构内部的散热管连通,所述循环浓缩机构包括多个汽化装置(6),任一所述汽化装置(6)顶部设置有所述浓缩液进水管(1),底部设置有用于排除多余浓缩液的排水支管(16),所述排水支管(16)通过第一水泵(3)与所述浓缩液进水管(1)连通;所述循环浓缩机构顶部还设置有与所述冷凝机构连通的蒸汽管(7),所述排水支管(16)还连通有第三水泵(24),所述第三水泵(24)的出水端连接有絮凝池(25)。

7.根据权利要求6所述的工业废水电渗析浓缩工艺,其特征在于:所述循环浓缩机构包括多个相互连通的汽化装置(6),所述浓缩液进水管(1)依次通过所述第一水泵(3),进水支管(4)和任一所述汽化装置(6)连通,所述排水支管(16)依次通过储液罐(17)和第一管路(18)与所述第一水泵(3)的进水端连通;所述进水管(1)上设置有第一单向阀(2),所述进水支管(4)上的设置有第二单向阀(5)。

8.根据权利要求7所述的工业废水电渗析浓缩工艺,其特征在于:所述循环除垢机构包括与所述第一水泵(3)的进水端连通的第二管路(19),所述第二管路(19)的另一端依次连通有药剂罐(20),第二水泵(21),第三管路(22),所述第三管路(22)通过所述进水支管(4)分别与任一个所述汽化装置(6)连通。

9.根据权利要求8所述的工业废水电渗析浓缩工艺,其特征在于:所述蒸汽发生机构还包括设置在蒸汽回流管(14)上的第二流量泵(13),以及用于将所述淡水池(8)内的水泵入蒸汽发生机构内的第一流量泵(11)。

10.根据权利要求9所述的工业废水电渗析浓缩工艺,其特征在于:所述汽化装置(6)包括封闭的外壳体(61),所述外壳体(61)顶部与蒸汽管(7)连通,所述外壳体(61)内由上而下依次设置有喷淋盘(62)、多组间隔安装的散热翅片组(63),任一散热翅片组(63)均由多片倾斜安装的散热翅片组成,以及位于底部的容纳腔;所述喷淋盘(62)与所述进水支管(4)连通,所述外壳体(61)位于底部的位置设置有用于将未汽化完的浓浓缩液重新送入第一水泵(3)的排水支管(16);相邻两个所述汽化装置(6)内的散热管依次连通,位于端头的两个汽化装置(6)的散热管端头分别与所述蒸汽供应管(15)和蒸汽回流管(14)连通形成循环管路。

发明内容

为了解决电渗析后产生的浓缩液无害化处理问题,本申请提供了工业废水电渗析浓缩工艺,用于将经过电渗析处理后的工业废水进行后续的无害化处理,将高浓度离子水,尤其是重金属离子通过浓缩和沉淀的方式分离,从而达到无害化处理排放的目的。本申请提供的处理系统涵盖了浓缩液的处理和设备内结垢的处理,能够避免随着浓缩水处理的时间越长,因为结垢等原因导致处理能力下降,甚至设备损坏的问题发生,有效的保证系统能够长时间稳定的运行。

为了达到上述目的,本申请所采用的技术方案为:

工业废水电渗析浓缩工艺,用于将工业废水中含有的金属离子浓缩分离,基于电渗析浓缩系统实现,包括以下步骤:

步骤S100,将经固液分离后的工业废水进行电渗析处理,获得初步浓水和淡水,将所得淡水采用淡水池收集;电渗析处理获得初步浓水和淡水的过程包括:将工业废水通入电渗析槽中,在电渗析槽两端电极和交错安装的阴阳离子共同作用下,分别在电渗析槽中的浓水室、淡水室和极室中获得渗析浓水、淡水和极水,将极水和渗析浓水混合获得初步浓水。

步骤S200,将步骤S100中获得的浓水进行循环汽化浓缩,循环汽化浓缩的过程包括:采用循环浓缩机构对浓水进行循环加热汽化,当浓缩水达到预设循环次数N或者循环时间T后停止汽化浓缩获得浓缩水和高温水蒸气;其中,N≥1,单位/次;S200中循环汽化浓缩的过程包括:

步骤S210,通过浓缩液进水管将步骤S100中获得的初步浓水引入循环浓缩机构;

步骤S220,通过第一水泵将浓缩液进水管中输入的初步浓水送入汽化装置中进行加热汽化,形成向上通过蒸汽管收集的高温水蒸气和向下通过排水支管收集的浓缩水;

步骤S230,第一水泵驱动来自排水支管的浓缩水循环进入所述汽化装置中进行二次汽化浓缩,当浓缩水达到预设循环次数N或者循环时间T后停止汽化浓缩获得浓缩水和高温水蒸气。

步骤S300,将步骤S200获得的浓缩水输入絮凝机构进行絮凝处理,再将絮凝沉淀物固液分离;同时将高温水蒸气通入包括淡水池在内的冷凝机构冷凝液化成淡水,完成工业废水的浓缩处理。步骤S300中所述絮凝处理包括:将步骤S200中收集的浓缩水送入絮凝池中,所述絮凝池中设置有用于分离絮凝物的移动网筛;通过水平移动的移动网筛将絮凝物动态过滤,分离捞出;所述冷凝机构的冷凝步骤包括通过蒸汽管利用高温蒸汽产生的压力将高温蒸汽通入淡水池底部,再通过设置在淡水池底部的多层细孔格栅将高温蒸汽分割成多个细微气泡与淡水池中的常温淡水接触,基于自然热交换液化冷凝成淡水。

本发明所述工业废水电渗析浓缩工艺还包括循环除垢的步骤:将汽化装置中的浓缩水排空,通过第二水泵将药剂罐中的除垢药剂输入到汽化装置中对水垢进行软化,再通过排水支管回流到所述药剂罐中;重复上述步骤直到到达预设循环除垢时间t,停止循环。

本发明提供的工业废水电渗析浓缩工艺,用于处理经电渗析后产生的含有重金属离子的浓缩液,包括浓缩液进水管,与浓缩液进水管连通的循环浓缩机构,蒸汽发生机构,冷凝机构,循环除垢机构和絮凝机构,所述蒸汽发生机构分别通过蒸汽供应管和蒸汽回流管与所述循环浓缩机构内部的散热管连通,所述循环浓缩机构包括多个汽化装置,任一所述汽化装置顶部设置有所述浓缩液进水管,底部设置有用于排除多余浓缩液的排水支管,所述排水支管通过第一水泵与所述浓缩液进水管连通;所述循环浓缩机构顶部还设置有与所述冷凝机构连通的蒸汽管,所述排水支管还连通有第三水泵,所述第三水泵的出水端连接有絮凝池。

优选地,所述循环浓缩机构包括多个相互连通的汽化装置,所述浓缩液进水管依次通过所述第一水泵,进水支管和任一所述汽化装置连通,所述排水支管依次通过储液罐和第一管路与所述第一水泵的进水端连通;所述进水管上设置有第一单向阀,所述进水支管上的设置有第二单向阀。

优选地,所述循环除垢机构包括与所述第一水泵的进水端连通的第二管路,所述第二管路的另一端依次连通有药剂罐,第二水泵,第三管路,所述第三管路通过所述进水支管分别与任一个所述汽化装置连通。

优选地,所述冷凝机构包括淡水池,所述淡水池内安装有多层细孔格栅,以及与任一所述汽化装置顶部连通的蒸汽管,所述蒸汽管的排气端贯穿任一层所述细孔格栅延伸至所述淡水池底部位置。

优选地,所述絮凝机构包括与所述储液罐连通的第三水泵,所述第三水泵的进水端与储液罐之间设置有第三单向阀,所述第三水泵的出水端连接有用于絮凝浓缩液的絮凝池,所述絮凝池具有可开闭的第二排水管。

优选地,所述蒸汽发生机构还包括设置在蒸汽回流管上的第二流量泵,以及用于将所述淡水池内的水泵入蒸汽发生机构内的第一流量泵。

优选地,所述汽化装置包括封闭的外壳体,所述外壳体顶部与蒸汽管连通,所述外壳体内由上而下依次设置有喷淋盘、多组间隔安装的散热翅片组,任一散热翅片组均由多片倾斜安装的散热翅片组成,以及位于底部的容纳腔;所述喷淋盘与所述进水支管连通,所述外壳体位于底部的位置设置有用于将未汽化完的浓浓缩液重新送入第一水泵的排水支管。

优选地,相邻两个所述汽化装置内的散热管依次连通,位于端头的两个汽化装置的散热管端头分别与所述蒸汽供应管和蒸汽回流管连通形成循环管路。

优选地,任一所述汽化装置内的散热管分别与所述蒸汽发生装置连通形成循环管路。

有益效果:

1、本发明采用循环汽化浓缩能够将浓缩水进一步浓缩,再进行后续的絮凝处理,使得一次絮凝处理的废水离子量远远大于常规絮凝的离子量,大大减少絮凝后固液分离的压力。

2、本发明采用零能耗冷凝技术,采用将高温蒸汽通入淡水池中,以微小气泡形式与淡水接触降温达到冷凝的效果,省去了传统的冷凝设备,无需冷水循环管路,大大节省了设备的空间占用和能耗,实现零成本冷凝。

3、本发明还设置了循环除垢机构,能够定期将汽化装置里面形成的盐垢去除,保证汽化装置的散热效能,使得循环浓缩机构能够长时间持续运行,不会因使用时间长而导致效率下降。

4、本发明的循环浓缩机构能够根据实际需要通过循环次数控制浓缩水的离子浓度大小,满足不同浓缩水处理的需求,实用性强,适应性广。

(发明人:苏勇;王磊;肖观发)