公布日:2024.04.02

申请日:2023.12.21

分类号:C02F3/34(2023.01)I;C02F101/16(2006.01)N;C02F101/38(2006.01)N

摘要

本发明涉及污水处理技术领域,具体涉及一种基于脱氮硫杆菌的污水精确脱氮处理方法,包括两排依次布置在支进水管上的脱氮单元所构成的脱氮系统。向各个脱氮单元中装填填料并接种脱氮硫杆菌,而后通入污水,脱氮硫杆菌的超强还原能力,能够实现对污水中硝酸盐氮的还原与去除,随着运行时间的延长,填料层不可避免的会出现板结的现象,此时依次翻转两排支进水管上的脱氮单元,于是能够对板结、堵塞的填料层进行强制性的破坏,从而使得脱氮单元中的填料层犹如新装填的一般,无需更换填料,同时由于脱氮单元上下两侧对称布置,翻转后的脱氮单元可以直接使用,在保证了污水处理效果的同时,也有效的降低运维成本,对后续的推广打下坚实的基础。

权利要求书

1.一种基于脱氮硫杆菌的污水精确脱氮处理方法,其特征在于,包括以下步骤:S1、脱氮系统的布置从污水处理系统的总进水管(8)上引出两条相互并联的支进水管(81),在每条支进水管(81)上依次布置安装有多个脱氮单元,支进水管(81)分别对每个脱氮单元进行向上流方式供水,将每个脱氮单元深度脱氮后的污水汇总后排出;S2、向S1中各个脱氮单元中装填脱氮填料;S3、对S1脱氮系统进水,自然条件下实现脱氮硫杆菌的培养,启动脱氮系统;S4、系统启动成功后,逐步加大水量,直至设计水量,稳定运行一段时间后,当检测到脱氮单元脱氮能力下降后,将各个脱氮单元进行翻转,对脱氮填料进行反冲洗与再生,并记录下系统稳定运行的持续时间;S5、随着系统的稳定运行,依据S4中确定的稳定运行的持续时间,依次对各个脱氮单元提前进行翻转,对脱氮填料进行反冲洗与再生,实现脱氮系统的稳定精确脱氮过程。

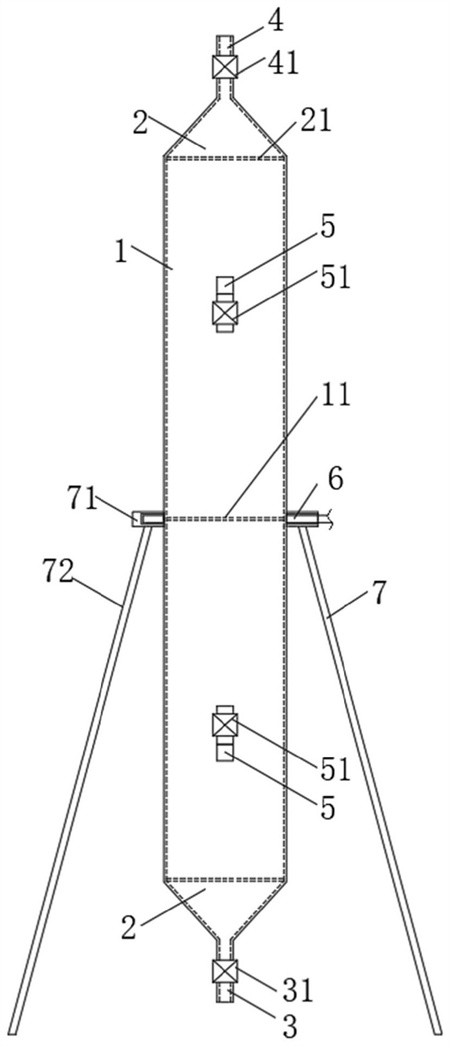

2.根据权利要求1所述的一种基于脱氮硫杆菌的污水精确脱氮处理方法,其特征在于:所述的S1中,脱氮单元包括有罐体(1),在罐体(1)的中间部位设置有转动轴(6),罐体(1)的上下两侧相对于转动轴(6)对称设置;在罐体(1)上下两端设置有封头(2),在上下封头(2)与罐体(1)之间设置有筛网(21),在罐体(1)内部中间设置有篦子(11),在下封头(2)处设置有进水管(3),在进水管(3)上设置有进水阀(31),在上封头(2)处与进水管相对称的设置有出水管(4),在出水管(4)上设置有出水阀(41),在罐体(1)的上下侧对称设置有排污管(5),排污管(5)的安装位置高于填料层的高度,在排污管(5)上设置有排污阀(51)。

3.根据权利要求2所述的一种基于脱氮硫杆菌的污水精确脱氮处理方法,其特征在于:所述的脱氮单元上设置有支架(7),在支架(7)中设置有支撑板(71),在支撑板(71)的下方周边设置有支腿(72),支撑板(71)对转动轴(6)进行支撑,转动轴(6)在电机的带动下实现对脱氮单元的翻转。

4.根据权利要求2所述的一种基于脱氮硫杆菌的污水精确脱氮处理方法,其特征在于:所述的S1中,每条支进水管(81)上依次布置有五个脱氮单元,每个脱氮单元的出水经高位水槽(9)汇集后,从高位水槽(9)的下水管(91)排出。

5.根据权利要求1所述的一种基于脱氮硫杆菌的污水精确脱氮处理方法,其特征在于:所述的S2中,硫自养反硝化填料为硫磺颗粒与碳酸钙颗粒,硫磺颗粒与碳酸钙颗粒的体积比为7:3,硫磺颗粒与碳酸钙颗粒的粒径为5~8mm,硫自养反硝化填料的填充体积为脱氮单元体积的50~60%。

6.根据权利要求1所述的一种基于脱氮硫杆菌的污水精确脱氮处理方法,其特征在于:所述的S3中,进水流量控制在设计流量的三分之一到二分之一,进水的pH为6~8,进水总碱度不低于130mg/L,自然培养时间为4~5天。

7.根据权利要求1所述的一种基于脱氮硫杆菌的污水精确脱氮处理方法,其特征在于:所述的S3中,当脱氮系统出水硝酸盐氮低于0.5mg/L,亚硝酸盐氮低于0.005mg/L,氨氮与进水相差±0.2mg/L时,系统启动成功。

8.根据权利要求2所述的一种基于脱氮硫杆菌的污水精确脱氮处理方法,其特征在于:所述的S4中,当检测到脱氮单元出水中总氮的含量呈稳定的上升趋势时,则认为脱氮单元的脱氮能力下降,此时开始对脱氮单元进行翻转。

9.根据权利要求4所述的一种基于脱氮硫杆菌的污水精确脱氮处理方法,其特征在于:所述的S5中,一次只对1~3个脱氮单元进行翻转,待翻转后脱氮单元运行稳定后,进行剩下脱氮单元的翻转,直至所有的脱氮单元翻转完全,而后进入下一个运行周期。

10.根据权利要求2所述的一种基于脱氮硫杆菌的污水精确脱氮处理方法,其特征在于:所述的S4、S5中,脱氮单元翻转后,开通系统进水,当顶端出水时,打开侧面排污阀(5),使填料层上方的富含污泥的污水快速排出罐体(1),重复该操作1~3次,直到出水与进水无明显外观差别。

发明内容

本发明的目的是提供一种基于脱氮硫杆菌的污水精确脱氮处理方法,以解决现有的脱氮硫杆菌脱氮系统,在运行的过程中,容易出现填料层板结等问题,从而造成脱氮效率降低、脱氮效果差以及运维成本高的问题。

为实现上述目的,本发明采用如下技术方案:一种基于脱氮硫杆菌的污水精确脱氮处理方法,包括以下步骤:

S1、脱氮系统的布置

从污水处理系统的总进水管上引出两条相互并联的支进水管,在每条支进水管上依次布置安装有多个脱氮单元,支进水管分别对每个脱氮单元进行向上流方式供水,将每个脱氮单元深度脱氮后的污水汇总后排出;

S2、向S1中各个脱氮单元中装填硫自养反硝化脱氮填料;

S3、对S1脱氮系统进水,自然条件下实现脱氮硫杆菌的富集,启动脱氮系统;

S4、系统启动成功后,逐步加大水量,直至设计水量,稳定运行一段时间后,当检测到脱氮单元脱氮能力下降后,将各个脱氮单元进行翻转,对脱氮填料进行反冲洗与再生,并记录下系统稳定运行的持续时间;

S5、随着系统的稳定运行,依据S4中确定的稳定运行的持续时间,依次对各个脱氮单元提前进行翻转,对脱氮填料进行反冲洗与再生,实现脱氮系统的稳定精确脱氮过程。

进一步地,所述的S1中,脱氮单元包括有罐体,在罐体的中间部位设置有转动轴,罐体的上下两侧相对于转动轴对称设置;在罐体上下两端设置有封头,在上下封头与罐体之间设置有筛网,在罐体内部中间设置有篦子,在下封头处设置有进水管,在进水管上设置有进水阀,在上封头处与进水管相对称的设置有出水管,在出水管上设置有出水阀,在罐体的上下侧对称设置有排污管,排污管的安装位置高于填料层的高度,在排污管上设置有排污阀。

进一步地,所述的脱氮单元上设置有支架,在支架中设置有支撑板,在支撑板的下方周边设置有支腿,支撑板对转动轴进行支撑,转动轴在电机的带动下实现对脱氮单元的翻转。

进一步地,所述的S1中,每条支进水管上依次布置有五个脱氮单元,每个脱氮单元的出水经高位水槽汇集后,从高位水槽的下水管排出。

进一步地,所述的S2中,硫自养反硝化填料为硫磺颗粒与碳酸钙颗粒,硫磺颗粒与碳酸钙颗粒的体积比为7:3,硫磺颗粒与碳酸钙颗粒的粒径为5~8mm,硫自养反硝化填料的填充体积为脱氮单元体积的50~60%。

进一步地,所述的S3中,进水流量控制在设计流量的三分之一到二分之一,进水的pH为6~8,进水总碱度不低于130mg/L,自然培养时间为4~5天。

进一步地,所述的S3中,当脱氮系统出水硝酸盐氮低于0.5mg/L,亚硝酸盐氮低于0.005mg/L,氨氮于进水相差±0.2mg/L时,系统启动成功。

进一步地,所述的S4中,当检测到脱氮单元出水中总氮的含量呈稳定的上升趋势时,则认为脱氮单元的脱氮能力下降,此时进行脱氮单元的翻转。

进一步地,所述的S5中,一次只对1~3个脱氮单元进行翻转,待翻转后脱氮单元运行稳定后,进行剩下脱氮单元的翻转,直至所有的脱氮单元翻转完全,而后进入下一个运行周期。

进一步地,所述的S4、S5中,脱氮单元翻转后,开通系统进水,当顶端出水时,打开侧面排污阀,使填料层上方富含污泥的污水快速排出罐体,重复该操作1~3次,直到出水与进水无明显外观差别。

本发明的有益效果:

1、通过布置多个脱氮单元,将污水进行进行分散处理,充分的发挥了每个脱氮单元的处理能力,于是进水不需要高速进水,一方面避免填料层的严重堵塞,另一方面,也使得水流与填料层接触更加的充分,有效的保证脱氮效率;

2、反应器可以设计成较大的高径比,从而减少原材料投入和占地面积,有助于污水处理成本的降低;此外,分散式的设计,降低了单个脱氮单元中污水于填料层接触的时间,从而不再担心毛细扩大和脱氮硫杆菌的超级还原能力造成的氨氮升高和硫化物生成,能够有效保证的污水处理的效果;

3、采用翻转脱氮单元反应器的方法,使得对板结以及堵塞的填料层进行强制性的破坏,破坏后的填料层犹如新装填的填料层,彻底的解决了填料层板结以及堵塞等问题,更加的低廉高效;

4、本发明方法成本低廉,过程中无需碳源的消耗,同时填料消耗少,能够有效的降低污水处理的成本,同时能够有效的保证污水处理的效果,对于污水处理的节能降耗以及环境的保护都有着重要的意义。

(发明人:高彦生;张聪;谭忠奇;杨洪亮;范延武;李刚强;李聪;宋红岩;张春晓;刘旭波;常冠甲;梁克鹏)