摘 要:氧化沟污水处理工艺是在20世纪50年代由荷兰卫生工程研究所研制成功的。自从1954年在荷兰的首次投入使用以来。由于其出水水质好、运行稳定、管理方便等技术特点,已经在国内外广泛的应用于生活污水和工业污水的治理。

1. 前言

氧化沟(oxidation ditch)又名连续循环曝气池(Continuous loop reactor),是活性污泥法的一种变形。氧化沟污水处理工艺是在20世纪50年代由荷兰卫生工程研究所研制成功的。自从1954年在荷兰的首次投入使用以来。由于其出水水质好、运行稳定、管理方便等技术特点,已经在国内外广泛的应用于生活污水和工业污水的治理[1]。

目前应用较为广泛的氧化沟类型包括:帕斯韦尔(Pasveer)氧化沟、卡鲁塞尔(Carrousel)氧化沟 、奥尔伯(Orbal)氧化沟、T型氧化沟(三沟式氧化沟)、DE型氧化沟和一体化氧化沟。这些氧化沟由于在结构和运行上存在差异,因此各具特点[2]。本文将主要介绍Carrousel氧化沟的结构、机理、存在的问题及其最新发展。

2. Carrousel氧化沟的结构

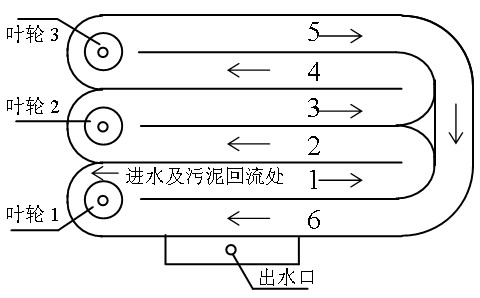

Carrousel氧化沟是1967年由荷兰的DHV公司开发研制。在原Carrousel氧化沟的基础上DHV公司和其在美国的专利特许公司EIMCO又发明了Carrousel 2000系统(见图1),实现了更高要求的生物脱氮和除磷功能。至今世界上已有850多座Carrousel氧化沟和Carrousel 2000系统正在运行[3]。

由图可见,Carrousel氧化沟使用定向控制的曝气和搅动装置,向混合液传递水平速度,从而使被搅动的混合液在氧化沟闭合渠道内循环流动。因此氧化沟具有特殊的水力学流态,既有完全混合式反应器的特点,又有推流式反应器的特点,沟内存在明显的溶解氧浓度梯度。氧化沟断面为矩形或梯形,平面形状多为椭圆形,沟内水深一般为2.5~4.5m,宽深比为2:1,亦有水深达7m的,沟中水流平均速度为0.3m/s。氧化沟曝气混合设备有表面曝气机、曝气转刷或转盘、射流曝气器、导管式曝气器和提升管式曝气机等,近年来配合使用的还有水下推动器[4~6]。

|

| 图1 Carrousel 2000系统平面结构图 |

3. Carrousel氧化沟的机理

3.1 Carrousel氧化沟处理污水的原理

最初的普通Carrousel氧化沟的工艺中污水直接与回流污泥一起进入氧化沟系统。表面曝气机使混合液中溶解氧DO的浓度增加到大约2~3mg/L。在这种充分掺氧的条件下,微生物得到足够的溶解氧来去除BOD;同时,氨也被氧化成硝酸盐和亚硝酸盐,此时,混合液处于有氧状态。在曝气机下游,水流由曝气区的湍流状态变成之后的平流状态,水流维持在最小流速,保证活性污泥处于悬浮状态(平均流速>0.3m/s)。微生物的氧化过程消耗了水中溶解氧,直到DO值降为零,混合液呈缺氧状态。经过缺氧区的反硝化作用,混合液进入有氧区,完成一次循环。该系统中,BOD降解是一个连续过程,硝化作用和反硝化作用发生在同一池中。由于结构的限制,这种氧化沟虽然可以有效的去处BOD,但除磷脱氮的能力有限[7]。

为了取得更好的除磷脱氮的效果,Carrousel 2000系统在普通Carrousel氧化沟前增加了一个厌氧区和绝氧区(又称前反硝化区)。全部回流污泥和10-30%的污水进入厌氧区,可将回流污泥中的残留硝酸氮在缺氧和10-30%碳源条件下完成反硝化,为以后的绝氧池创造绝氧条件。同时,厌氧区中的兼性细菌将可溶性BOD转化成VFA,聚磷菌获得VFA将其同化成PHB,所需能量来源于聚磷的水解并导致磷酸盐的释放。厌氧区出水进入内部安装有搅拌器的绝氧区,所谓绝氧就是池内混合液既无分子氧,也无化合物氧(硝酸根), 在此绝氧环境下,70-90%的污水可提供足够的碳源,使聚磷菌能充分释磷。绝氧区后接普通Carrousel氧化沟系统,进一步完成去除BOD、脱氮和除磷。最后,混合液在氧化沟富氧区排出,在富氧环境下聚磷菌过量吸磷,将磷从水中转移到污泥中,随剩余污泥排出系统。这样,在Carrousel 2000系统内,较好的同时完成了去除BOD、COD和脱氮除磷[8]。

综合采用该工艺的昆明第一污水厂[9]、长沙市第二污水净化中心[10]及漯河市污水处理厂的运行效果可见:经过Carrousel 2000系统处理后,BOD、COD、SS的去除率均达到了90%以上,TN的去除率达到了80%,TP的去除率也达到了90%。

3.2 Carrousel氧化沟除磷脱氮的影响因素

影响Carrousel氧化沟除磷的因素主要是污泥龄、硝酸盐浓度及基质浓度。研究表明,当总污泥龄为8~10d时活性污泥中的最大磷含量为其干污泥量的4%,为异养菌体质量的11%,但当污泥龄超过15d时污泥中最大含磷量明显下降,反而达不到最大除磷效果。因此,一味延长污泥龄(例如20d、25d、30d)是没有必要的,宜在8~15d范围内选用。同时,高硝酸盐浓度和低基质浓度不利于除磷过程。

影响Carrousel氧化沟脱氮的主要因素是DO、硝酸盐浓度及碳源浓度。研究表明,氧化沟内存在溶解氧浓度梯度即好氧区DO达到3~3.5mg/L,缺氧区DO达到0~0.5mg/L是发生硝化反应及反硝化反应的前提条件。同时,充足的碳源及较高的C/N比有利于脱氮的完成[7]。

4. Carrousel氧化沟存在的问题及解决方法

尽管Carrousel氧化沟具有出水水质好、抗冲击负荷能力强、除磷脱氮效率高、污泥易稳定、能耗省、便于自动化控制等优点。但是,在实际的运行过程中,仍存在一系列的问题。

4.1 污泥膨胀问题

当废水中的碳水化合物较多,N、P含量不平衡,pH值偏低,氧化沟中污泥负荷过高,溶解氧浓度不足,排泥不畅等易引发丝状菌性污泥膨胀;非丝状菌性污泥膨胀主要发生在废水水温较低而污泥负荷较高时。微生物的负荷高,细菌吸取了大量营养物质,由于温度低,代谢速度较慢,积贮起大量高粘性的多糖类物质,使活性污泥的表面附着水大大增加,SVI值很高,形成污泥膨胀。

针对污泥膨胀的起因,可采取不同对策:由缺氧、水温高造成的,可加大曝气量或降低进水量以减轻负荷,或适当降低MLSS(控制污泥回流量),使需氧量减少;如污泥负荷过高,可提高MLSS,以调整负荷,必要时可停止进水,闷曝一段时间;可通过投加氮肥、磷肥,调整混合液中的营养物质平衡(BOD5:N:P=100:5:1);pH值过低,可投加石灰调节;漂白粉和液氯(按干污泥的0.3%~0.6%投加),能抑制丝状菌繁殖,控制结合水性污泥膨胀[11]。

4.2 泡沫问题

由于进水中带有大量油脂,处理系统不能完全有效地将其除去,部分油脂富集于污泥中,经转刷充氧搅拌,产生大量泡沫;泥龄偏长,污泥老化,也易产生泡沫。用表面喷淋水或除沫剂去除泡沫,常用除沫剂有机油、煤油、硅油,投量为0.5~1.5mg/L。通过增加曝气池污泥浓度或适当减小曝气量,也能有效控制泡沫产生。当废水中含表面活性物质较多时,易预先用泡沫分离法或其他方法去除。另外也可考虑增设一套除油装置。但最重要的是要加强水源管理,减少含油过高废水及其它有毒废水的进入[12]。

4.3 污泥上浮问题

当废水中含油量过大,整个系统泥质变轻,在操作过程中不能很好控制其在二沉池的停留时间,易造成缺氧,产生腐化污泥上浮;当曝气时间过长,在池中发生高度硝化作用,使硝酸盐浓度高,在二沉池易发生反硝化作用,产生氮气,使污泥上浮;另外,废水中含油量过大,污泥可能挟油上浮。

发生污泥上浮后应暂停进水,打碎或清除污泥,判明原因,调整操作。污泥沉降性差,可投加混凝剂或惰性物质,改善沉淀性;如进水负荷大应减小进水量或加大回流量;如污泥颗粒细小可降低曝气机转速;如发现反硝化,应减小曝气量,增大回流或排泥量;如发现污泥腐化,应加大曝气量,清除积泥,并设法改善池内水力条件[12]。

4.4 流速不均及污泥沉积问题

在Carrousel氧化沟中,为了获得其独特的混合和处理效果,混合液必须以一定的流速在沟内循环流动。一般认为,最低流速应为0.15m/s,不发生沉积的平均流速应达到0.3~0.5m/s。氧化沟的曝气设备一般为曝气转刷和曝气转盘,转刷的浸没深度为250~300mm,转盘的浸没深度为480~ 530mm。与氧化沟水深(3.0~3.6m)相比,转刷只占了水深的1/10~1/12,转盘也只占了1/6~1/7,因此造成氧化沟上部流速较大(约为0.8~1.2m,甚至更大),而底部流速很小(特别是在水深的2/3或3/4以下,混合液几乎没有流速),致使沟底大量积泥(有时积泥厚度达1.0m),大大减少了氧化沟的有效容积,降低了处理效果,影响了出水水质。

加装上、下游导流板是改善流速分布、提高充氧能力的有效方法和最方便的措施。上游导流板安装在距转盘(转刷)轴心4.0处(上游),导流板高度为水深的1/5~1/6,并垂直于水面安装;下游导流板安装在距转盘(转刷)轴心3.0m处。导流板的材料可以用金属或玻璃钢,但以玻璃钢为佳。导流板与其他改善措施相比,不仅不会增加动力消耗和运转成本,而且还能够较大幅度地提高充氧能力和理论动力效率[13]。

另外,通过在曝气机上游设置水下推动器也可以对曝气转刷底部低速区的混合液循环流动起到积极推动作用,从而解决氧化沟底部流速低、污泥沉积的问题。设置水下推动器专门用于推动混合液可以使氧化沟的运行方式更加灵活,这对于节约能源、提高效率具有十分重要的意义[14]。

5. Carrousel氧化沟的发展

由于污水处理标准中对除磷脱氮的要求越来越严格,Carrousel氧化沟也得到了进一步的发展。目前,研究及应用较多的包括以下两种类型:微孔曝气型Carrousel 2000系统、Carrousel 3000系统。

5.1 微孔曝气型Carrousel 2000系统

微孔曝气型Carrousel 2000系统采用微孔曝气(供氧设备为鼓风机),微孔曝气器可产生大量直径为1mm左右的微小气泡,这大大提高了气泡的表面积,使得在池容积一定的情况下氧转移总量增大(如池深增加则其传质效率将更高)。根据目前鼓风机生产厂家的技术能力,池的有效水深最大可达8m,因此可根据不同的工艺要求选取合适的水深。传统氧化沟的推流是利用转刷、转碟或倒伞型表曝机实现的,其设备利用率低、动力消耗大。微孔曝气型Carrousel 2000系统则采用了水下推流的方式,即把潜水推进器叶轮产生的推动力直接作用于水体,在起推流作用的同时又可有效防止污泥的沉降。因而,采用潜水推进器既降低了动力消耗,又使泥水得到了充分地混合。

从水力特性来看,微孔曝气型Carrousel 2000系统为环状折流池型,兼有推流式和完全混合式的流态。就整个氧化沟来看,可认为氧化沟是一个完全混合曝气池,其浓度变化系数极小甚至可以忽略不计,进水将迅速得到稀释,因此它具有很强的抗冲击负荷能力。但对于氧化沟中的某一段则具有某些推流式的特征,即在曝气器下游附近地段DO浓度较高,但随着与曝气器距离的不断增加则DO浓度不断降低(出现缺氧区)。这种构造方式使缺氧区和好氧区存在于一个构筑物内,充分利用了其水力特性,达到了高效生物脱氮的目的。

微孔曝气型Carrousel 2000系统尽管具有充氧能力强、除磷脱氮效果好、占地面积少和能耗低等优点,但同时它也存在微孔曝气设备维修的问题。目前,国内微孔曝气器的使用寿命为4~5年,好的可达8~10年,但与进口微孔曝气器相比还有一定的差距。曝气器的维修不像表曝设备那样方便,它需要干池才能检修,也就是说一旦微孔曝气器出现问题需采用平行两组或三组来解决问题,或者采用提升装置等来解决,这也将会给生产和管理带来极大的不便[15 16]。

5.2 Carrousel 3000系统

Carrousel 3000系统是在Carrousel 2000系统前再加上一个生物选择区。该生物选择区是利用高有机负荷筛选菌种,抑制丝状菌的增长,提高各污染物的去除率,其后的工艺原理同Carrousel 2000系统。

Carrousel 3000系统的较大提高表现在:一是增加了池深,可达7.5~8m,同心圆式,池壁共用,减少了占地面积,降低造价同时提高了耐低温能力(可达7℃);二是曝气设备的巧妙设计,表曝机下安装导流筒,抽吸缺氧的混合液,采用水下推进器解决流速问题;三是使用了先进的曝气控制器QUTE(它采用一种多变量控制模式)。四是采用一体化设计,从中心开始,包括以下环状连续工艺单元:进水井和用于回流活性污泥的分水器;分别由四部分组成的选择池和厌氧池。这之外是有三个曝气器和一个预反硝化池的Carrousel 2000系统(如图2 所示)。五是圆形一体化的设计使得氧化沟不需额外的管线,即可实现回流污泥在不同工艺单元间的分配[17]。

6. 结论

Carrousel氧化沟由于具有良好的出磷脱氮能力、抗冲击负荷能力和运行管理方便等优点,已经得到了广泛的应用。但由于科技的发展和社会的进步,该工艺必将得到进一步的提高。作者认为:Carrousel氧化沟的未来研究方向将主要体现在以下几方面。

1 结合生物膜法,研究和开发生物模型Carrousel氧化沟。这样不仅可以提高单位反应器的微生物总量,从而提高有机负荷,而且生物膜本身具有的内置A/O系统强化了脱氮效果[18]。

2 不断提高Carrousel氧化沟中微生物的活性。例如在氧化沟中投加EM专一菌种、投入铁盐使微生物驯化成生物铁、投入活性炭增强菌胶团的形成并提高耐毒性冲击等。

3 提高Carrousel氧化沟设备性能和监控技术。提高表曝机、水下推进器的性能,减少维修工作量;利用DO、ORP等多目标监控技术及变频技术是今后Carrousel氧化沟科学运行的必由之路。

4 提高Carrousel氧化沟的耐寒、耐毒性能,减少占地面积和工程造价。膜理论的应用、深池水力条件和工艺性能的研究为降低工程造价、提高耐寒耐毒性能等提供了可能的方向。来源:中国环保频道