摘要:应用反渗透技术将铝氧化漂洗废水重新处理成纯水,返回到生产工中去,而浓缩液经负压蒸发后冷却结晶,并外运填埋;此工艺实现了废水的零排放,并取得了明显的经济效益和环境效益。

关键词:反渗透技术;铝氧化废水;回用;废水处理

国家海洋局杭州水处理技术开发中心与长沙力元新材料股份有限公司合作,于2000年建立了处理量为1200m3/d的反渗透(RO)处理系统,真正实现了RO的大规模应用[1]。此后,宁波科宁达工业有限公司、宁波光华电池有限公司和台州金源铜业有限公司都成功用反渗透技术进行电镀废水处理,回收水资源和金属镍。此外,宁波江南电镀中心、浙东金属表面处理有限公司和玉环县耀强电镀厂采用以反渗透技术为主的膜集成技术对电镀综合废水进行了废水处理及回用。

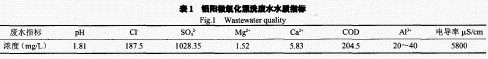

2004年底,水处理技术开发中心为浙江省台州大昌汽车配件有限公司设计和建造了处理量为60m3/d铝氧化废水处理和回用的反渗透系统,是膜处理技术应用于表面处理行业的拓展。该项目主要废水来自铝合金硬质阳极氧化自动生产线中的漂洗废水,由于采用自动流水线及逆流漂洗法,故废水产生量较少,约3m3/h,产生阳极氧化表面漂洗废水约6O m 3/d。由于本项目铝合金活塞阳极氧化采用以硫酸为主要电解质的硬质阳极氧化和无离子封闭工艺,且无染色处理,故所产生的阳极氧化漂洗废水主要是酸碱废水及含有少量铝离子,无铬、镍等重金属离子。废水的水质情况见表1。

从节约水资源和保护环境考虑,在对废水进行处理的同时,对废水进行回收利用,水回用率为100%,即采用零排放工艺,将此类废水处理成纯水,重新回到漂洗工段。本文阐述的铝氧化漂洗废水回收系统,经过近两年多的稳定运行,可以说明RO技术在铝氧化表面处理上的应用在技术上和经济上都是可行的。

1 工艺流程

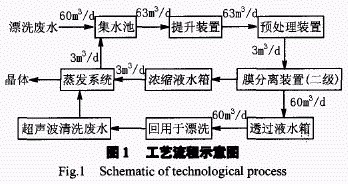

该系统由三部分组成,即原水预处理部分、反渗透部分和负压蒸发系统。其工艺流程见图1。

|

1.1 预处理部分

预处理系统由原水池、提升泵、袋式滤器、碳纤维滤器及保安滤器组成。

废水由原水池经过提升泵进入袋式滤器,该滤器内置孔径为5¨m的PP滤袋,可以去除大部分固体悬浮物、大分子胶体等;废水经过碳纤维滤器(内置5支40英寸长的碳纤维滤芯),可以吸附废水中的有机物、油脂和残余氯,也能去除水中的臭味、色度等。而保安滤器,配有51xm的PP滤芯,则起到预处理最后保安作用,防止管路中微粒进入RO泵,以免损坏RO泵和膜组件。所有预处理工序都是为最大限度地防止和延缓污染物在RO膜面上的沉积,防止胶体物体及固体悬浮微粒的堵塞以及有机物、微生物、氧化性物质等对膜的破坏,延缓RO膜的水解过程,从而使RO系统在良好状态下工作。

|

1,2 —级RO系统

废水经过预处理后,由一级高压泵送入一级RO装置。该系统采用杭州水处理中心自行生产的8英寸聚酰胺的抗污染膜元件4支,单支元件的有效膜面积为35m2,脱盐率>198%。经过该系统的处理,废水中75%的水分被分离出来,产水电导率≤1001xS/cm,而绝大部分的金属离子被高截留率的膜截留在浓缩液中,浓缩倍数达到4。在此系统中,高压泵结合增压泵,为膜装置提供足够的进水水量和进水压力。

1.3 二级 R0系统

一级RO系统的浓缩液由二级高压泵进入二级RO装置。该系统采用4支进口的4英寸聚酰胺复合海水淡化膜元件,单支元件的有效膜面积为7m ,脱盐率≥99.5%。经过该系统的处理,一级浓缩液再浓缩了5倍,并送至蒸发系统,两级RO产水均进入RO产水箱回用到生产线上,形成良性的清洁化生产的循环用水系统。

1.4 蒸发系统

蒸发系统由搪玻璃蒸发罐、冷凝结晶罐、水力喷射器、循环水箱和循环泵等组成,废水经过RO系统浓缩后,3m3/d的浓缩液输送至蒸发系统,选用1500L的真空浓缩罐, 间歇操作,蒸发量约200300L/h,一天以两班运行时间计,保证3m3/d的浓缩液蒸发,并达到结晶排放要求。

该工艺的特点是铝氧化漂洗废水采用膜分离技术进行处理,透过液可回用作工艺用水,提高水资源的回收率;浓缩液蒸发系统按300L/h蒸发量设计,经过结晶后的浓缩固体打包填埋,冷凝水部分回到原水池,或回到循环水冷却系统,可实现零排放。

2 运行结果

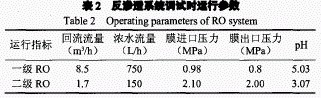

整个系统从2004年11月开始运行,到现在已运行了2年多,系统运行工况基本达到设计要求。一级和二级反渗透膜系统的通量已校正为25℃的通量,每级膜分离系统的通量以每个月平均通量作为一个数据。经过检测,各项指标均超过设计要求:脱盐率≥97%,水回收率100%,浓缩倍数>120倍。产水完全符合回用水标准。设备运行参数见表2。

|

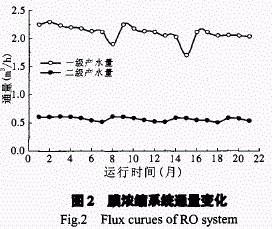

图2是膜浓缩系统通量变化图。一级RO系统通量设计值是每组2.25m3/h,由图2可以看出,该系统的通量会随运行时间的延长而逐渐减小,当下降到一定程度后,会有一个相对稳定期,在此期间,虽然通量仍有下降,但经过清洗后基本上可以回到一个相对的稳定值。综合温度、压力、原水、原水流速等因素,到2006年8月份,一级膜浓缩系统的通量下降至2.08 m3/I1,是设计值的92%。

二级RO系统通量设计值为0.6m3/h,由于刚开始运行时为新膜,通量为0.6m3/h,由图2可以看出,运行一段时间后通量有所下降,经清洗后恢复一部分;但总的运行趋势是通量逐渐下降。经过2年多的运行,通量降至0.5m3/h,下降到起始值的83.3%。从整个运行过程来看,一级RO系统对离子的截留率均在97%以上,符合工艺要求。但是由于铝氧化废水的浓度有所波动,以及分析误差等原因,导致脱盐率略有波动,但总体上稳定在98%左右。废水经过一级RO系统浓缩后,浓缩液的电导率高达232001xS/cm左右,即二级RO系统的进水电导率。二级RO系统对铝氧化废水离子的截留高达99%以上,符合工艺要求。

3 RO膜面污染及膜面清洗

在正常操作过程中,反渗透元件内的膜面会受到无机盐垢、微生物、胶体颗粒和不溶性有机物质的污染,从而引起膜通量下降,由此导致设备成本上升,产品质量下降等一系列问题。尽管本工艺的预处理系统比较完善,但经过较长时间运行,RO膜面仍不可避免地出现污染问题,这是膜分离技术在实际工程中普遍存在的问题。因此,在实际工程中,要特别注重对膜的维护一膜污染的控制与清洗。本项目中经过试验、筛选,最后确定一种偏酸性的RO清洗药剂,用RO产水配制成浓度1%的清洗液,设立专门的CIP清洗系统,循环清洗2h后用RO产水冲洗至中性,再检查通量的恢复情况。

从运行情况来看,一级RO系统运行了8个月左右,通量下降至1.95m3/h。即通量下降了13.3%时,选用已确定的清洗剂进行清洗,通量恢复至2.23m3/h,恢复率达到99%。而二级RO系统运行了7个月左右,通量下降至0.50 m3/h,即通量下降了16%多时进行清洗,清洗后通量上升至0.58 m /h,恢复率达96%以上。经过两年多的运行,一级RO系统一般运行8个月左右要清洗一次而二级RO系统则要运行7个月左右就得清洗一次,但是总的清洗效果都比较理想,恢复率基本上能达到96%以上。

4 结论

利用膜分离技术可从铝氧化漂洗废水中回收金属资源和水资源,减轻或杜绝废水对环境的污染,减少污水总排放量,削减排放到水体中的污染物,改善环境质量,实现了清洁生产,从而可扩大企业的生产规模,提升企业形象,对电镀行业的可持续发展具有重要意义。

该项目工程实施后,一级RO系统的平均通量为2.14m3/h,平均脱盐率为98.1%,二级RO系统的平均通量为0.542 m3/h,平均脱盐率为99.2% ,且运行稳定可靠,表明膜技术在铝氧化废水处理上的应用不仅在技术上可行,在经济上也是可行的,并且对同类废水的设计和运行具有一定的参考意义。

参考文献

[1] 楼永通,陈玲芳等.膜分离技术与电镀清洁生产[J].水处理技术,2005,3 l(3):8O一82.来源:谷腾水网 作者: 吴遵义,黄德便,胡齐福,陈玲芳,叶海林,罗伟锋,楼永通