有机胺废水只占工业排放有机废水总量的约1%,但其危害性却达到了50%。有机胺废水主要来源于轮胎、皮革、纺织类等工业,特点是浓度高、毒性强、难以采用生化法处理。

本文详细介绍一下有机胺废水处理的相关工艺。

有机胺废水中主要含甲胺、甲醇、氨以及其他一些微量的副产物;D M F废水主要为DMF生产清洗设备产生的废水,主要含有甲醇钠、碳酸钠、DM F以及一些微量的副产物;环氧树脂生产废水主要含有甲苯、环氧氯丙烷、丙三醇、有机物、悬浮物及少量氯化钠等。

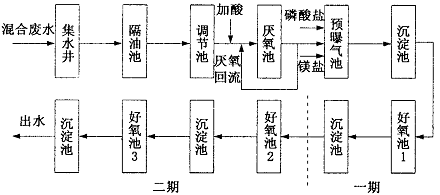

厌氧池采用新型复合厌氧系统,特点是上部装填填料,下部设置污泥床层,结合了上流式厌氧 污泥床反应器( U A S B ) 与厌氧滤池 ( A F ) 两者优点;通过池内多点布水,外加出水循环,加强了泥水间传质,又防止了微生物的外流,提高了反应器内污泥浓度。厌氧处理 目的是在降解易生物降解有机物的同时,使难降解有机物解体、被取代或裂解( 降解) ,以提高可生化性,利于后续的好氧处理。由于混合废水中有机胺成分高,厌氧处理后出水氨氮浓度升高,有效去除氨氮是工艺的关键。设计采用先向厌氧出水投加镁盐和磷酸盐,生成磷酸氨镁沉淀去除部分氨氮,再通过后续好氧段良好的硝化反应,使氨氮达标排放。后续的好氧 系统分成相互独立的三部分,其中作为一期的第一部分采用高浓度活性污泥法,第二部分采用接触氧化法,第三部分采用移动床生物膜反应器( MB B R ) 法,构成前段活性污泥法后段生物膜的处理工艺。首先利用了高浓度活性污泥 比表面积大、微生物与有机物接触充分、利于处理较高浓度污染物的特点,作为初步降解段;后端使用生物膜法,利用生物膜的污泥龄长和微生物丰富的特点, 使生物膜在低基质浓度可以获得较活性污泥更好的效果, 从而使好氧处理各个部分都得到了合理利用。

工艺流程图

该工艺的优点主要有:( 1 ) 系统分区明确, 流程简单,便于根据污染物的降解过程培养出高效优势菌属。( 2 ) 改造都是基于原有构筑物进行,节省了土建费用。( 3 ) 厌氧段采用了新型的复合厌氧反应器,不仅具有其它厌氧系统的一贯优势,还有利于常温下顺利启动,防止启动期污泥的流失,保证了处理效果。( 4 ) 在每一个好氧池中都增加了较多的导流墙,不仅加强了传质,而且使池中的水流呈现推流式形式,可以较好的防止由于丝状菌的过量繁殖而造成的污泥膨胀。( 5 ) 好氧处理工艺采用分段设计,将活性污泥法与生物膜法相组合,达到优势集成的效果,而且分段设计在不同阶段培养出高效微生物群体,净化效果得到强化。( 6 ) 去除高浓度氨氮采用了化学沉淀法,不仅去除效果有保证,而且由于原水乏,投加的磷酸盐可作为后续好为重要的是生成的磷酸氨镁沉淀料,降低了加药成本。

调试及运行状况

3 . 1复合厌氧( 1 I A R) 系统

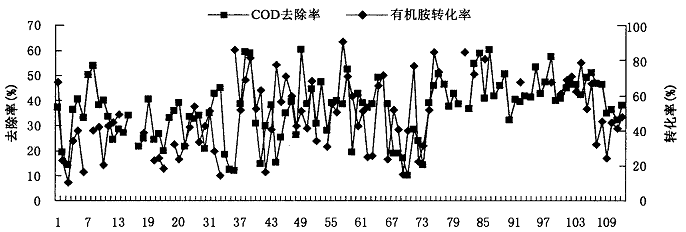

l I A R池利用原来的 A1 、A 2池进行改造,有效面积为 1 6 0 m 2 ,有效容积为 1 0 2 6 m 3 ,设计容积负荷N v :2 k g C O D /( m 3 - d ) ,水力停留时间 H R T=5 0 h ,反应器有效水深为 6 .5 m,填料层与污泥层高度比为5: 2。 污泥培养驯化于 4月5日开始,接种污泥为某污水厂剩余污泥,接种量为 1 8 0 t ( 污泥含水率8 5 %) 。污泥投加采用集中投加方式,培养采用先间歇进水培养后连续进水培养的方案。期间控制进水 p H在 7 .0左右,并适当补充些营养元素( 主要是磷) 和微量元素( 如 C a 2 、M 等) ,结合厌氧回流泵的使用,根据出水情况逐步提高负荷,经历3 个月左右时间,到7月中旬反应器内出现小米状颗粒污泥,标志着H A I l 池启动完成。启动后 C O D平均去除率保持在 5 1 .5 5 %,有机胺转化率稳定在5 7 .1 3 %,沼气产量3 9 0 .1 5 m 3 /d ,产气中C H4、C O 2含量平均保持在 5 9 .8 6 %与 11.9 3 %。

预曝气池

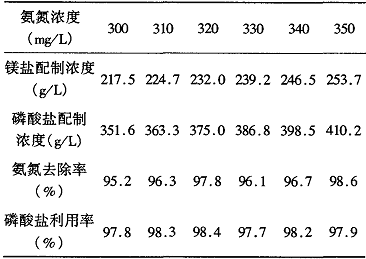

预曝气池利用原来的污泥浓缩池改造。平面尺寸为 1 8 .4 m×2 .3 m,有效水深 6.4 m,池底装设曝气头, 前段依靠曝气吹脱去除部分氨氮及污染物, 后段作为曝气絮凝池使镁盐、磷酸盐快速混合搅拌,设计絮凝时间为 2 0 m i n 。 在 H A R池启动初期,预曝气池一直未投加药剂。6月 2 5日开始,厌氧池颗粒污泥基本形成, H A R池出水 C O D N H 3 一N稳定维持在 1 9 2 5 mg / L 、4 9 3 m g /L ,开始投加镁盐( M l 2 · 6 H 2 0 ) 、磷酸盐( N a 2 H P 0 4 · 1 2 H 2 0) 。每天上下午测定两次氨氮浓度,及时改变药剂配制浓度。调整池内p H至 9.5 , 曝气吹脱氨氮的去除率在 3 0~4 0 %, 经吹脱后氨氮浓度一般在 3 0 0~3 5 0 mg / L 。根据现场小试结果,控制p H=9 .5 、 M g 2 、N H 4 、P O 4 0 一 的摩尔比为1 .2 : 1 : 1.1 ,氨氮去除率可达 9 6 .8 %,磷酸盐利用率在 9 8 %以上,预曝气出水剩余磷在 5 m g /L以下。

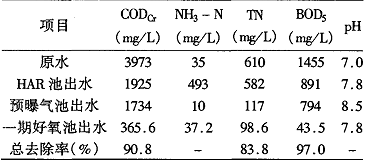

3. 3活性污泥系统

第一好氧池利用原来的0 3 、A 5 、S B R 2池进行改造,有效面积 3 6 0 m 2 ,有效水深 6 m,有效容积2 1 6 0 m 3 ,水力停留时间5 2 h 。曝气系统采用微孔曝气, 共7 0 0个, 每个曝气头技术参数为 2 / ( 个· h ) 。 培菌过程以预曝气池加药前后可分为两个阶段。第一阶段从 4月 1 8日开始, 采用闷曝一次然后连续进水的培养方案。投加的种泥仍为衢州污水厂的剩余污泥, 污泥量为池容的0 . 0 1 ~ 0 . 0 5 , 然后用厌氧池出水加注至 1 / 3池容, 用清水注满池, 开始闷曝, 闷曝 1 d后, 再次注入厌氧池出水,实现系统的连续运行, 此后逐步加大进水量。期间应控制好氧池的溶解氧、p H值、 温度、 营养元素等条件,为加快培养进程, 间隔加入一些浓质粪便水。 此阶段由于进水 C O D负荷变化大及 N H 3 一N高浓度的影响, 处理效果一直不太理想, 平均 C O D容积负荷为 0 .4 3 k g C O D / ( m 3 . d ) ,平均 C O D去除率为7 0. 1 4% 。第二阶段从 6月 2 5 1 3开始,由于预曝气池加药对氨氮的有效去除, 好氧池效果逐渐改善。通过前段氨化反应进一步将含氮化合物分解转化为氨态氮, 后段通过硝化菌硝化作用将氨氮氧化为 硝态氮。运行结果表明, 保证进人好氧池的 T N在1 2 0 m g / L以下、T N负荷在 0 .5 2 k g T N / ( m 3 · d ) 左右, 出水 C O D 、N H 3 一N分别为 3 6 5 .6 m ~ VL 、3 7 . 2 m ~ VL ,达到设计标准。具体参见http://www.dowater.com更多相关技术文档。

结论与建议

1 ) 采用复合厌氧一化学沉淀 一多段好氧工艺处理有机胺废水, 成功解决了原系统存在的问题, 一期正常运行后厌氧池C O D平均去除率为5 1 . 5 5 %, 预曝气池氨氮去除率为 9 7 . 9 7 %, 保证进入好氧池的T N在 1 2 0 m g / L以下, 出水 C O D c 3 6 5 . 6 mg / L, NH3一N 3 7. 2 mg /L, B OD5 4 3. 5 mg / L。

2 ) 复合厌氧池独特的设计有利于常温下快速启动,填料层可有效防止启动时污泥的流失, 并能保持较高的污泥浓度和良好的去除效果。但高氨氮环境对厌氧消化的抑制不容忽视,能有效对厌氧微生物菌群进行驯化, 使其能够耐受更高的氨氮浓度, 非常关键。

3 ) 化学沉淀法去除氨氮不受温度的限制,去除效果稳定、高效,生成的沉淀可作为农肥使用,及时寻求销路, 可降低运行成本。二期的接触氧化池及 MB B R池均具有良好的硝化、脱氮功能,二期调试运行中合理确定沉淀反应去除氨氮的比例,不仅可以节省药量,而且还能有效防止剩余磷的二次污染 。