聚酯化纤企业的废水主要来自聚酯化纤工艺生产过程中产生的各类废水,以及工艺清洗废水。企业生产过程中产生的各类废水中常含有强碱、强酸、醇类、果胶、纤维素、半纤维素、酯类、二恶烷和2-MD等化合物,以及含有可挥发等的有机污染物。常规的水解酸化+接触氧化、芬顿催化氧化、膜生物反应器(MBR)等处理工艺无法取得令人满意的效果。鉴于该类企业产生的废水水质复杂、难降解有机物含量高,可生化性差,随着废水的产生,还产生出大量对微生物具有毒害作用的丙烯醛和丙烯醇等挥发性有机污染物,此2类有机污染物对人眼的刺激性极强,有催泪性,刺激眼睛及呼吸道,液态的丙烯醛还具有腐蚀性等特点。

臭氧催化氧化-MBR-固定化曝气生物滤池(G- BAF)-生物强化-碳滤组合工艺,将固定化生物滤池、生物强化、催化氧化与膜技术相集成,并成功应用到该实际工程中。通过该项目,实现聚酯化纤废水—无害化—资源化的回用模式,不仅对企业的节水减排和持续发展有着重要的影响,也期望能为同类企业的废水处理技术研发和应用提供参考。

1工程概况

聚酯化纤企业生产的废水,其污水来源主要为工艺车间的生产废水、生活废水、车间及工艺罐冲洗废水,每天废水排放量约48t。考虑可能产生的不可预见废水量,设计处理量为60t/d的污水处理系统,其中工业废水为24t/d。设计进水pH为6——9,COD为2.5——3.5g/L,BOD5≤300mg/L,SS、NH3-N、动植物油的质量浓度分别为200——300、≤30、1.2mg/L。处理后出水要求达到GB/T18920——2002的城市绿化水标准。

废气来源于企业生产废水工艺以及废水处理系统产生。废气中乙二醇、H2O、乙醛、甲醇、空气的质量流量分别为0.01、0.29、0.76、0.21、12.70kg/h,合计13.97kg/h。废气排放要求达到天津地方标准DB 12/524——2014指标,即出口VOCs的质量浓度≤50mg/m?,20m高空质量流量≤4.5kg/h。

根据废水合成工艺取企业废水和废气进行GC- MS定性分析,废水中所含组分包含乙二醇、乙醛、丙烯醇、丙烯酸、对苯二甲酸乙二醇酯、二恶烷、2-MD、丙烯醇和丙烯醛等物质,废气包含乙二醇、乙醛、丙烯醇、丙烯酸、空气等气体。聚酯化纤废水有机物含量高,有机污染物具有生物毒性,可生化性差,废水成分复杂,具生物毒性等特点,属于难降解工业废水。

2工艺流程

该厂废水处理站占地200m?,综合设备间为厂区车间内,综合设备间内设有膜出水泵、配电控制室,膜反冲洗加药罐、臭氧发生器、化验室等。水池为碳钢结构,废水池体为碳钢,内外二度防锈底漆,外面二度面漆。

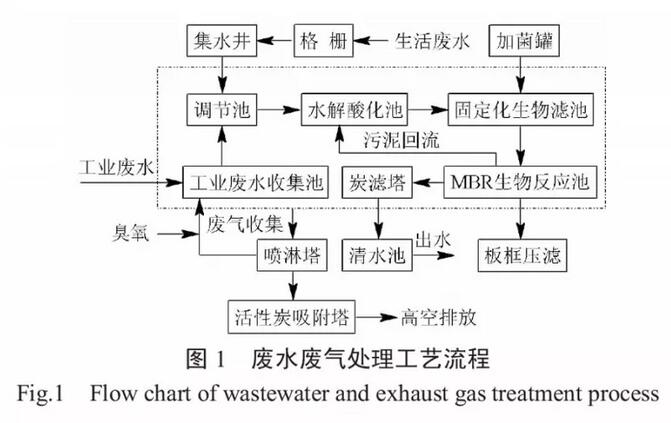

厂区内生活废水经过格栅后进入集水井中。格栅作用是去除污水中大块杂质、纤维物质和毛发,防止提升泵堵塞。集水井废水经过提升泵提升后进入调节池。厂区工业废水直接进入到工业废水收集池中。池体上端溢流口工业废水自留到调节池中。调节池水通过提升泵进入到水解酸化池,水解酸化池提高废水可生化性。出水进入到G-BAF+MBR反应池,同时通过搅拌罐将生物强化微生物菌制剂搅拌均匀激活生物活性后投加到G-BAF中,提高生物降解效率,降解水中大部分污染物,出水通过碳滤塔过滤后回到清水池中用于厂区绿化。

整个处理系统密闭,收集的系统尾气和工业废气通过吸风机吸入喷淋塔,气体通入洗涤塔后经过水洗涤,将水溶性气体如丙烯酸和丙烯醇等可溶性物质溶解于水中。含有废气的废水流回到工业污水收集池中。臭氧和工业废水收集池中废水进入臭氧氧化塔进行充分的接触和反应,通过臭氧催化氧化氧化达到解除废水毒性并提高其可生化性。尾气通过喷淋塔洗涤处理,通过活性碳吸附塔吸附处理后20m高空达标排放。

以臭氧催化氧化、G-BAF、生物强化、MBR、碳滤为主体的废水废气处理系统工艺流程见图1。

3主要构筑物及设备

1)格栅与集水井。集水井前设置机械格栅,格栅间尺寸1.20m×0.5m×1.2m。集水井尺寸为4.0m×2.0m×5.0m,全地下结构。设置2台潜污泵(1备1用)。泵参数为体积流量3m?/h,扬程10m,功率0.55kW。

2)工业废水收集池。收集工业废水,池体有效尺寸为2.5m×2.0m×3.5m,内部防腐,有效容积为15m?。污水停留时间为15h。池体为碳钢箱体。池体上端溢流口工业废水自留到调节池中。所有池体密闭,工业尾气和池体废气通过喷淋塔洗涤后流回到工业污水收集池中。

3)调节池。将解除毒性的工业废水和生活废水在调节池中充分混合,设置调节池。调节池尺寸为2.5m×3.0m×3.5m,有效容积22.5m?,内部防腐。池体为碳钢箱体。池内安装穿孔曝气管,通入空气搅拌,使废水混合均匀,并防止水中悬浮物的沉积和污水腐臭。池内设有潜污泵2台(1备1用,体积流量3m?/h,扬程7m,功率0.37kW),并设有液位浮球来自动控制泵的启停。

4)臭氧催化氧化塔。臭氧发生器的臭氧产量为1kg/h,含臭氧发生器、干燥器、过滤器和臭氧氧化塔。臭氧氧化塔的尺寸为Φ准0.9m×2.9m,内衬3mm厚耐酸、碳钢,外部二度防锈底漆、二度面漆。臭氧气体通过反应器底部的微孔补气板通入臭氧氧化塔。氧化塔内部含有支撑架、滤帽、填料网、垫层等,负载催化剂。催化剂是含有多元的过度金属元素的柱状活性碳。设置pH为6.8。冷却水体积流量为3——4m?/h。

5)水解酸化池。通过潜污泵将混合均匀的废水打入水解酸化池中,池体为碳钢,水解酸化池有效容积为36m?,池体尺寸为4.8m×2.5m×3.5m,箱体内部防腐。污水停留时间为14.4h。内部安装弹性填料,填料片间距为200mm。弹性填料12m?,为厌氧微生物提供附着点。池底铺设穿孔曝气管,通入压缩空气起到搅拌作用使废水混合均匀。内部留有溢流口,废水通过溢流直接溢流到G-BAF中。运行时DO的质量浓度不高于0.4mg/L。

6)G-BAF。通过溢流口将水解酸化池中的废水溢流到好养池中。尺寸为7.2m×2.5m×3.5m,箱体内部防腐,有效容积为54m?,水力停留时间为14.4h。池体为碳钢箱体。池内设有聚氨酯组合填料,组合填料30m?,填料架1套采用槽钢和螺纹钢焊接而成。池底铺设微孔曝气系统,通入压缩空气进行曝气,增加废水好氧微生物浓度。内部留有溢流口,废水通过溢流进入MBR池。

7)MBR生化池。池体尺寸为14.5m×2.5m×3.5m,箱体内部防腐,有效容积为 108.75m?。水力停留时间为43.5h。池体为碳钢箱体,设有MBR。生化池出水方式采用膜分离方式进行泥水分离。采用PVDF帘式膜,14片膜,膜面积为18m?/片。反应器内设置曝气系统,曝气量气水体积比为20:1,压缩空气通过管路从池底进入。设置回流装置,定时回流保持生化池内污泥浓度。膜出水泵一备一用,参数为体积流量3.5m?/h,扬程12m,功率0.37kW。

8)生物强化。罐体尺寸为Φ准2.4m×3.0m,内设搅拌和曝气装置。将调节池废水打入该装置,搅拌曝气24h。目的是将干燥的菌制剂,在罐里面和废水充分搅拌和混匀并激活生物活性。随后通过潜污泵将菌制剂水溶液打入到G-BAF。1t废水投加菌制剂0.5kg。筛选和培养方法见文献。

9)喷淋塔。喷淋塔尺寸为Φ准0.8m×2.2m,内衬3mm厚耐酸碱玻璃钢,外部二度防锈底漆,二度面漆。分塔体、塔板和填料。工业废气总收集管管径DN80mm,压降按纯空气10Pa/100m计。风机体积流量400——500m?/h,功率0.75kW。

10)活性碳吸附塔。吸附塔尺寸为Φ准1.8m×2.8m,内衬3mm厚耐酸碱玻璃钢,外部二度防锈底漆,二度面漆将处理后的废气通过活性碳吸附达标后20m高空排放。

11)碳滤塔。吸附塔尺寸为Φ准0.6m×2.5m,内衬3mm厚耐酸碱玻璃钢,外部二度防锈底漆,二度面漆。将处理后的废水通过碳滤塔进入清水池,该出水负责公司绿化和洗车使用。

12)其他。设备间内设置2台膜自吸泵供膜出水,2台风机各收集工业废气和整个系统的有毒气体,4台潜污泵,2台将调节池废水打入水解酸化池中。2台将在菌液打入G-BAF池中;臭氧发生器1台,臭氧塔1座,控制室内设有电源柜1套、电控柜1套。污泥处理间设污泥调理罐1套,加药系统1套,气动隔膜泵2台(1用1备),隔膜板框压滤机1套,就地电控1套。

4系统运行情况

4.1 各单元处理效果

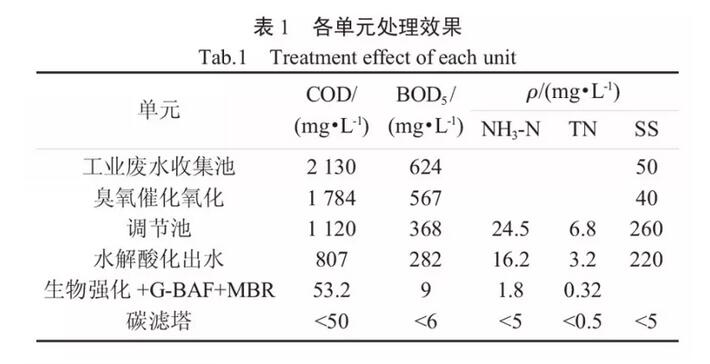

污水处理设施正式运行后,系统出水一直稳定达标,部分水质优于GB/T18920——2002标准。表1为各单元多次取水检测的平均结果。

4.2 臭氧催化氧化系统

臭氧催化氧化系统中加入多元负载型催化剂,利用多元过渡金属氧化物的催化氧化性能,促进臭氧分解为羟基自由基。废水中含有丙烯醛和丙烯醇二类挥发性有机污染物,2类有机污染物对人眼的刺激性极强,有催泪性,可通过挥发进入大气,其蒸气刺激眼睛及呼吸道,液态的丙烯醛还具有腐蚀性。2种物质具有的共同特性是它们可被臭氧所诱发的羟基自由基所降解,基于以上特点,为了减少2类物质对后续生化反应池中微生物的毒害,减少挥发后气体的毒性,使废水处理系统稳定运行,需要在前期和尾气处理中增设臭氧处理单元。降低废水毒性并提高其可生化性,提高有机物的去除效果,从实验数据可知,臭氧对废水COD的降解率为15%——18%。

4.3 水解酸化段

水解酸化段COD平均去除效率为,在水解条件下,将大分子有机污染物变为小分子有机污染物,或者将有生物毒性有机物转变为无生物毒性的有机污染物。目的在于改善有机污染物的可生化性,COD的去除效率不高,为15%——18%。

4.4 生物强化对COD去除率的影响

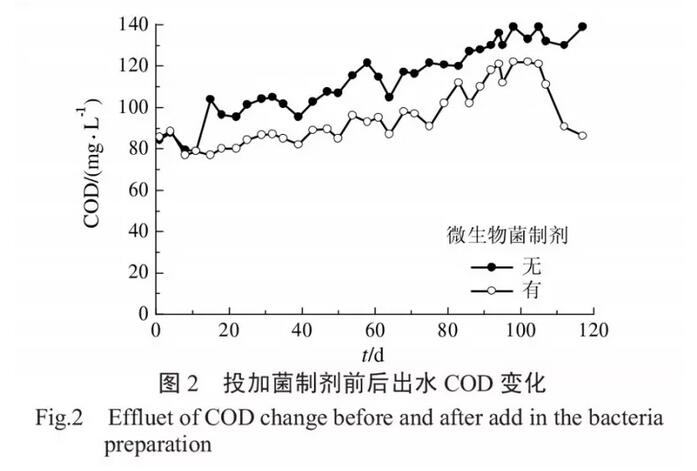

图2是投加菌制剂前后出水COD变化。

由图2可知,使用微生物菌制剂前后COD去除率有比较明显的变化,出水COD平均分别为114.3、98.3mg/L。高效微生物菌制剂是通过长期降解该类废水的活性污泥中驯化和筛选获得的优势菌种,因此可使废水中的高效微生物的含量增加,加快对该类难降解有机物的降解。开始投加菌制剂1周,废水COD几乎没什么变化,为生物菌制剂在适应生长过程中;1周后,废水的COD开始相对下降。此后污水运行系一直正常运行,但是运行3个月后,废水COD有上升趋势,需要二次投加菌制剂,投加数量和第1次一样。再1周后,运行数据维持正常。说明生物强化后的废水COD降解率在原有的基础上提高了16.4%,微生物菌制剂的投加频率维持在3个月1次为宜。

由以上分析可知,该工艺系统对有机物、SS等均具有理想的去除效果。系统运行稳定,出水COD稳定在50mg/L以下,BOD5在6mg/L以下,达到GB/ T18920——2002的用于城市绿化水的排放标准,废水可直接用于城市绿化和车辆冲洗。排放废气VOCs的质量浓度小于50mg/m?,达DB12/524——2014,20m高空排放,质量流量小于4.5kg/h。

4.5 G-BAF+MBR系统

在G-BAF处理系统和MBR生化系统,COD去除率可以达到76%。在G-BAF处理系统和MBR系统内有复合填料的存在,载体内单位体积为生物量加大,微生物不容易脱落。加强抗冲击负荷能力,降低了污泥负荷,同时采用MBR出水方式,不仅截留了微生物不会流失,还能截留大分子有机物,增加其停留时间,使有机物降解更彻底。

4.6 成本分析

根据运行数据,整个工艺运行电费为2.8元/m?,菌制剂投加费用0.2元/m?,污泥处理费约为0.2元/m?,人工费约0.4元/m?,不计设备折旧费,直接运行费用为3.6元/m。具体参见污水宝商城资料或http://www.dowater.com更多相关技术文档。

5结 论

臭氧催化氧化、G-BAF、生物强化、MBR、碳滤为主体的废水处理工艺对难降解,高有机物的聚酯化纤废水具有良好的处理效果,其中,臭氧催化氧化+ G-BAF+ MBR对COD的除去率达到76%,生物强化技术的应用,废水降解率在原有的基础上提高了16.4%。

臭氧催化氧化、G-BAF、生物强化、MBR、碳滤为主体的废水处理工艺处理后出水达到GB/T18920——2002的城市绿化水标准,废气达DB12/524——2014排放标准。该工艺抗冲击负荷能力强,运行稳定。

臭氧催化氧化作用对系统产生的丙烯醛和丙烯醇有毒物质具有特定的解除其生物毒性的作用,为本系统下一步的G-BAF+生物强化+MBR提供了必要条件。