1、项目背景

湖南某化工农药产业基地包括农药和制药工业、精细化工、冶金工业、石油化工为主的产业集聚区,主要引进发展农药、制药类、精细化工、石油化工、精细化工、冶金行业类等企业。园区污水处理厂设计总规模为4.0x104m3/d,目前一期工程(2.0x104m3/d)已于2016年建成投产。原水经各生产企业自行处理到《污水综合排放标准》(GB89%—1996)三级标准后进人该厂,采用预处理(粗格栅+细格栅)+A2/O氧化沟+混凝沉淀工艺组合,设计出水水质为《污水综合排放标准》(GB8978—1996)一级标准和《城镇污水处理厂污染物排放标准》(GB18918—2002)的一级B标准的加权平均值(各占50%权重)。监测数据表明,污水处理厂进水水质波动较大,进水C0D、氨氮、总氮浓度超标严重,由此导致污水处理系统运行不稳定,出水水质波动较大,超标情况时有发生。根据最新的环保要求,园区污水厂出水水质需提升至《城镇污水处理厂污染物排放标准》(GB18918—2002)的一级A标准,故需对原有污水处理工艺进行提标改造。

2、原有工艺问题分析

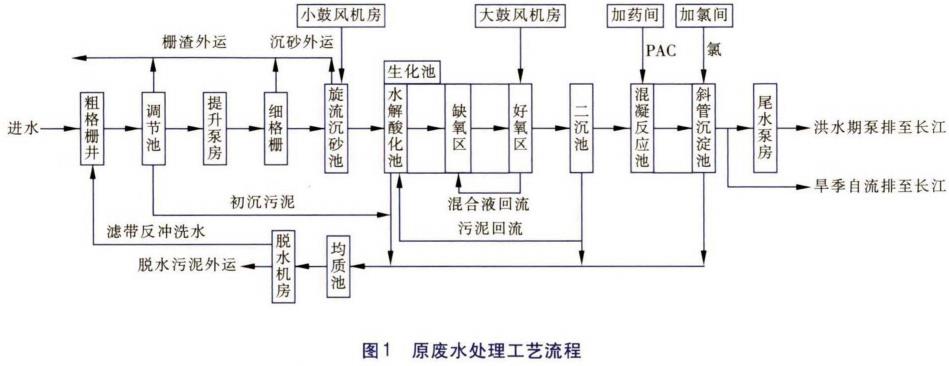

原废水处理工艺流程如图1所示。由于化工农药废水中多为具有苯环类、杂环类等复杂结构的难降解有机污染物,COD浓度高、盐分高,还具有一定的毒性。化工农药废水经过园区企业预处理后,易生物降解有机物优先被去除,剩下难降解有机物处理难度较大。原有处理工艺对废水水质的复杂性、进水水质超标处理难度认识不足,缺乏针对性的工艺设计,如调节池停留时间(5.8h)过短、水解酸化池水力停留时间(6h)过短、缺少强氧化预处理、废水可生化性差、系统处理效率低、设计进水水质(如盐分)与实际存在较大差异等,导致实际运行效果较差,出水不能稳定达标排放。

3、改造工程设计

3.1 设计规模及进、出水水质

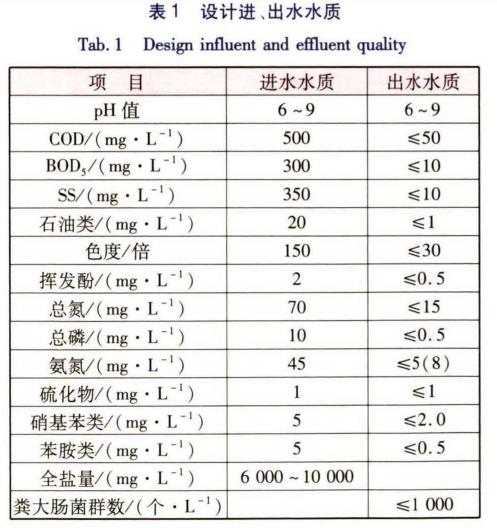

根据园区企业的废水排放现状,结合污水处理厂进水水质要求,确定设计进、出水水质见表1。出水水质需达到《城镇污水处理厂污染物排放标准》(GB18918—2002)的一级A标准。

根据建设单位要求及对园区污水处理厂进水类别及水质的摸查,改造工程设计规模为2.0x104m3/d,其中低浓度废水为0.6x104m3/d,高浓度废水为1.4x104m3/d,低浓度废水包括:园区生活污水、锅炉废水、地面冲洗水、企业收集的初期雨水、预处理后生化性较好(B/C>0.3)的排水以及低COD(<100mg/L)的废水。高浓度废水包括:除低浓度废水之外经预处理后的企业生产废水。

3.2 改造工艺

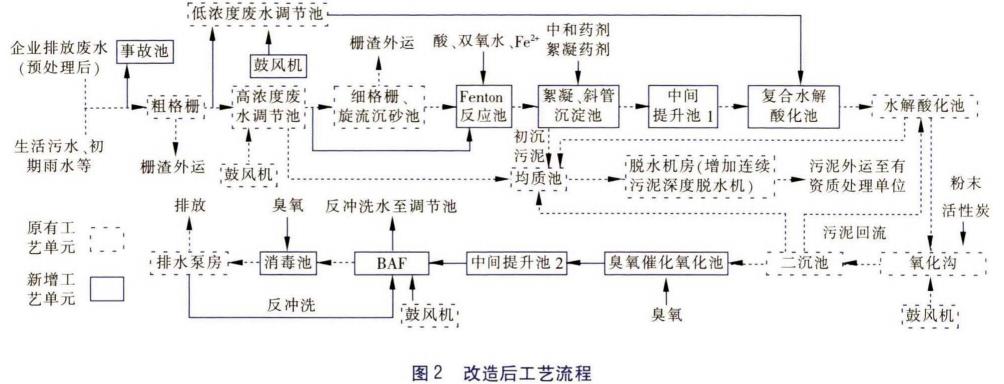

由于化工农药废水中含有多环芳香烃和杂环化合物等复杂有机物,属于难降解废水,单纯的生化工艺无法对其开环开链,所以生化处理之前需要进行高级氧化预处理。采用高级氧化前置预处理+强化生化+后置高级氧化+深度处理的工艺改造路线,工艺流程如图2所示。企业高浓度废水经过预处理进入粗格栅池、调节池、细格栅池、沉砂池,随后进入Fenton池,通过强氧化作用进行开环、断链,提高废水的可生化性。然后与经粗格栅池预处理的低浓度废水一同进人复合水解酸化池进行厌氧生物反应,使大分子有机物分解转化为小分子有机物,可生化性大大提高,随后进入氧化沟,在氧化沟好氧段设有曝气系统。好氧微生物在氧气充足的条件下,利用微生物新陈代谢的作用将废水中的有机物分解成二氧化碳和水,硝化细菌则将氨氮转化为硝酸盐,混合液通过回流至缺氧段,在缺氧段内进行反硝化脱氮。随后废水经过沉淀池,活性污泥在此单元沉淀后回流,上清液再次絮凝沉淀,絮凝沉淀后出水进人臭氧催化反应池充分反应,再次提高可生化性后进人曝气生物滤池(BAF),废水中的有机物在BAF池内进一步降解,然后经消毒后达标排放。

3.3 提标改造构筑物及主要技术参数

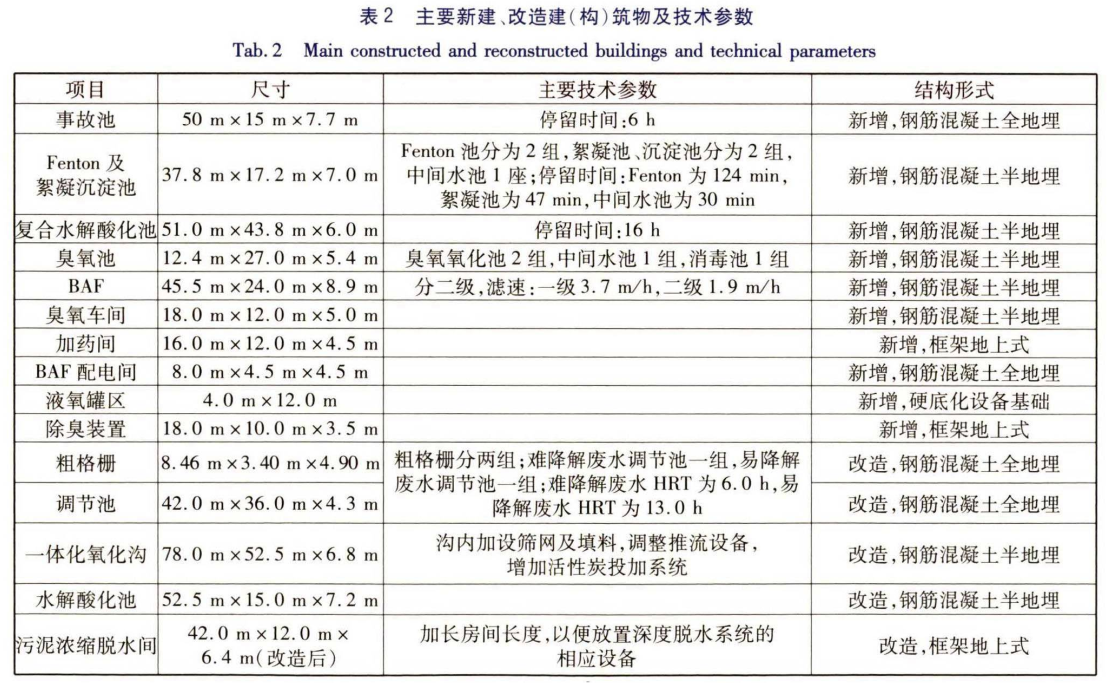

提标改造工程主要新建、改造建(构)筑物及主要技术参数见表2。

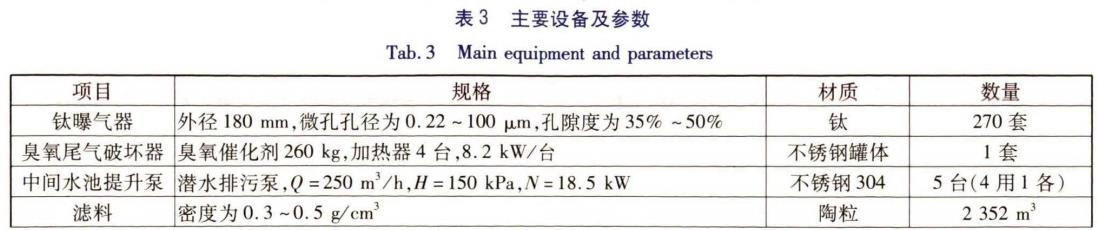

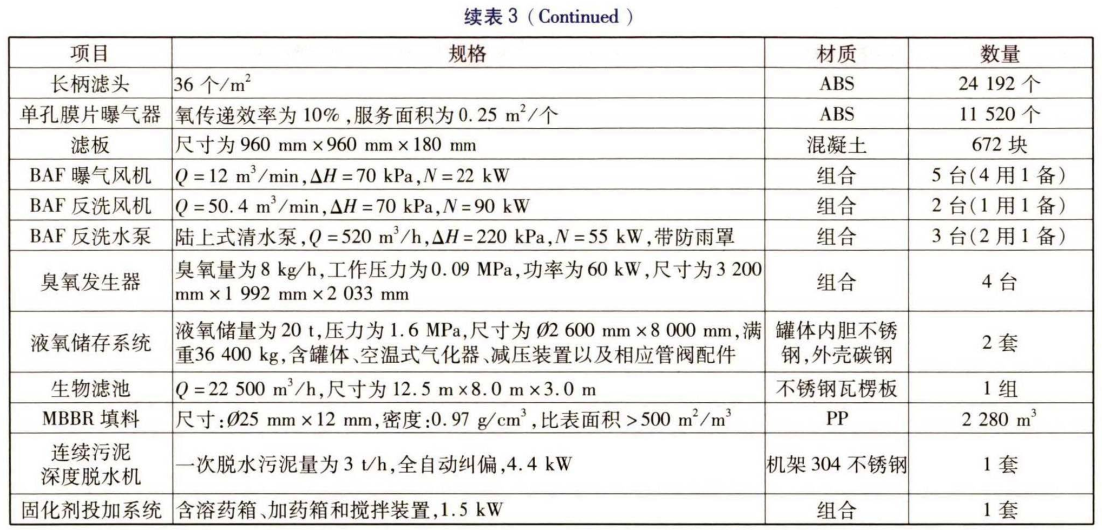

主要设备及参数见表3。

3.4 运行效果

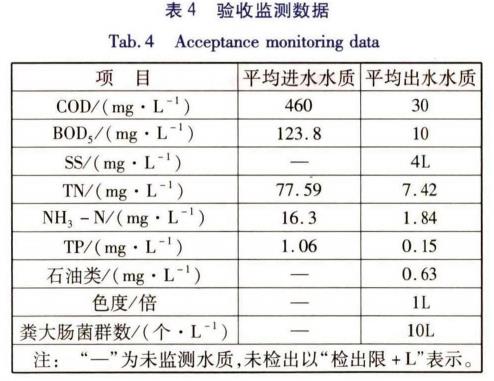

该项目自2017年11月开工,2018年6月完工投入试运行,2019年4月环保监测验收合格。表4为2019年4月1日-3日的验收监测数据。

3.5 提标改造特色及经验

①充分考虑进水水质的复杂性和波动性,加强废水水质监控和事故调节。由于园区废水种类的多样性,不同企业的废水特征污染物的差异很大,混合处理难度大,且投资和运行成本过高。通过“一企多管(或一企一管)”,园区污水处理厂单独对每根管道废水进行监测,如发现污染物超标,即通过阀门阻断排污管或将超标废水排人污水处理厂增设的事故池另行处理,以确保系统稳定运行。

②增加前端高级氧化和水解酸化,彻底解决原生化处理效率低的问题,保证生化处理效果。由于难降解废水中大多为难生物降解的复杂有机物,实际可利用作为脱氮除磷的易降解碳源有限,原水解酸化池水力停留时间也较短。在改造工艺采用化学预处理和强化水解酸化相结合的预处理工艺,可以提高废水的可生化性。

化学预处理采用芬顿氧化,将难降解的高分子有机物转化为易降解的有机物,新建水解酸化池,大幅提高水解酸化池水力停留时间,强化水解酸化效果,利用水解酸化菌对复杂有机物进行开环、断链,提高废水的可生化性,为后续氧化沟脱氮除磷提供充足的可利用碳源,提高处理系统的效能。

③充分利用现有处理设施,挖掘池体潜力,强化好氧生物处理。现状氧化沟水力停留时间相对较长,采用简单易行的改造方式,在氧化沟内加设填料,充分挖掘其潜力,提高其脱除COD、脱氮除磷效率,对毒性、冲击负荷和高含盐量有较强的适应能力。

④增加深度处理工艺,有效保证出水水质。因废水成分复杂,处理难度很大,故在氧化沟后再设置臭氧催化氧化和BAF结合的深度处理工艺,进一步去除废水中的难降解有机物(包括微生物代谢产物等)和SS,提高水质稳定达标率。

4、主要技术经济指标

本次提标改造工程直接投资(建筑安装费)约为6141万元,其中土建为2662万元,设备及安装工程为3479万元。

直接运行费用为8.004元/m3,包括电费、药剂费、人工费、污泥处置费。其中:工业用电价格为0.62元/(kW•h),用电量为850xl04kW.h/a,折合用电成本为0.722元/m3,药剂包括硫酸、H2O2、七水合硫酸亚铁、NaOH、PAM、粉末活性炭、纯氧、PAC、二氧化氯等,费用为55144元/d,折合药剂成本为2.755元/m3,污水厂定员16人,费用为90万元/a,折合人工费为0.12元/m3,污泥运输处置费用为5000元/t,污泥产量为17.5t/d,折合污泥运输处置费为4.407元/m3。

废水处理量为2x104m3/d,COD去除率为93.4%,TN去除率为90.4%。按年运行360d计,则可减少向环境排放的COD约为30%t/a,TN约为505t/a。

5、结语

①提标改造采用Fenton+混凝沉淀+水解酸化+氧化沟+臭氧氧化+BAF的工艺组合处理化工农药废水,于2019年4月通过环保监测验收,处理能力达到设计要求,出水水质稳定达到《城镇污水处理厂污染物排放标准》(GB18918—2002)—级A标准。

②该工艺运行效果良好,运行直接费用为8.004元/m3,每年可减少向环境排放COD约为3096t/a,TN约为505t/a。

③充分利用原有设施,做到新旧设施衔接顺畅,减少了工程投资。(来源:广东省建筑设计研究院)