污水处理装置是中国石油吉林石化公司炼油厂的辅助装置之一,主要处理炼油厂、锦江工业区、乙烯厂排放的工业污水及炼油厂厂区、住宅区生活污水。原设计污水处理能力800m3/h,1977年装置建成投产。2014年装置扩建后处理规模为1200m3/h,装置由隔油单元、浮选单元、曝气单元、异味处理单元、三泥脱水单元组成。延迟焦化作为重油加工的主要装置,加工原料大部分为浮渣、污油,有炼化行业的“回收站”之称,对原料的硫含量、杂质等要求相对不高,产品除石油焦外,汽油、柴油等还要进行深度加工。延迟焦化装置焦炭塔采用两塔间歇切换操作,通过操作四通阀完成切换。延迟焦化反应完成后,焦炭塔内温度通常高于400℃,在除焦作业前必须进行冷焦操作。通常先用蒸汽将塔内及焦炭上吸附的油气吹出,然后进行给水冷却。作者利用在水冷的初级阶段注入浮渣,高温焦层将浮渣骤热气化,浮渣中水、轻质烃气化后形成气流进入接触冷却系统,较重组分和固形物在高温区进行裂化变成石油焦和灰分被焦炭吸附。焦化装置处理浮渣,可解决环保问题,并且能减少冷焦水用量和冷焦蒸汽用量,起到节能降耗的作用。

1、装置运行中存在的问题

1.1 浮渣处理费用高

炼油厂污水来源于装置生产加工过程中、轻重污油罐脱水及一些辅助装置,污水中含有大量污油。炼油厂对含油污水的处理一般采取隔油池、一级浮选、二级浮选、调节水罐静止脱水等方法。污水场的含油污水含有一部分轻油、重油、悬浮颗粒和一些胶状物质,通过污水场浮选处理会产生大量的浮渣,这些浮渣含有重油、悬浮颗粒、化学溶剂等,对于加工原油1000万t/a的炼油厂,会产生约200t/d浮渣,通过再加工后外委处理,费用约550元/t,外委处理费用高。

1.2 处理难度大及污染重

浮渣中含有化学药剂、轻重污油、悬浮颗粒等多种复杂组分。对其处理需要添加活性污泥及药剂,再经过离心机分离,外委处理,工艺复杂处理难度大。浮渣焚烧对大气造成二次污染,浮渣堆埋,会对土壤、水质等造成二次污染。随着吉林石化公司原油加工量的逐年提高,污泥量逐年增加,对含油污泥中的油资源进行回收利用,同时将含油污泥进行无害化处理,已是一个迫在眉睫的问题。

1.3 急冷水用量大

延迟焦化焦炭塔旧塔切换后,旧塔内温度通常高于400℃,在除焦作业前必须进行冷焦操作。通常先用蒸汽将塔内及焦炭上吸附的油气吹出,然后进行给水冷却,给冷却水时间约4h,消耗大部分急冷水,增加装置能耗。

2、装置改造内容

2.1 改造方案

对国内延迟焦化装置回炼浮渣方式进行了调研。根据现有生产运行状况,将浮渣作为焦炭塔冷焦降温的介质输入塔内,将含油浮渣作为延迟焦化装置焦炭塔冷焦过程的冷却水(通称小给水)使用,焦炭塔冷却过程都是使用工业用水,每年消耗工业水量很大,利用污水场产生的含油浮渣作为焦炭塔的冷却水,既节约了用水,又消除了处理浮渣过程中对环境的影响,同时也节约处理浮渣产生的费用,有很好的经济效益。该方法是利用焦炭塔小给水的余热对浮渣升温气化,浮渣从焦炭塔底吹汽给水线进入焦炭塔,利用焦炭塔内部约400℃的高温焦炭将浮渣气化分离,水分、轻质油会蒸发至分馏塔,浮渣中的固体颗粒物及重质油会留在焦炭塔中,待除焦时和焦炭进入焦碳池。此方法不影响分馏塔的操作,不影响焦炭的质量,降低了能耗,增加了产量,操作容易,控制简单。

2.2 工艺流程

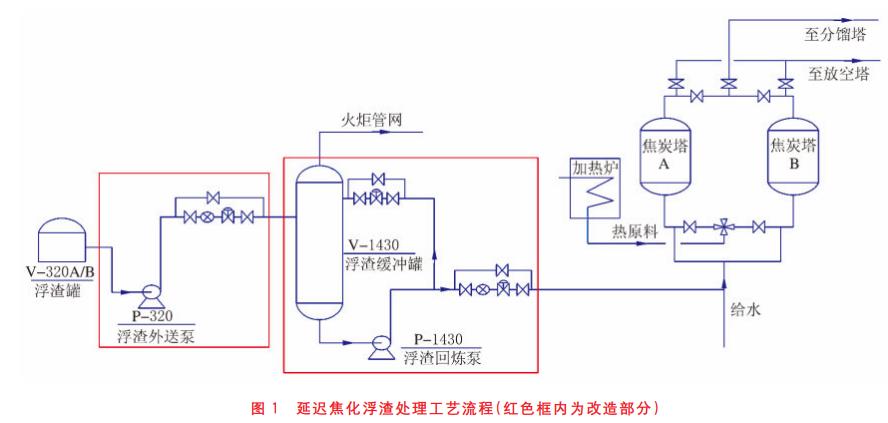

污水处理场浮渣罐中间层浮渣,温度40℃,流量30t/h(间歇),自压进入浮渣外送泵,经加压至0.6MPa后送至延迟焦化装置浮渣缓冲罐缓冲,罐底浮渣自压进入浮渣回炼泵,经加压至1.0MPa后,一路(15t/h)送至延迟焦化装置,在高温焦炭冷却过程中从焦炭塔底部进入,作为焦化冷焦的冷却水,用焦炭的高温余热将浮渣中轻组分、水及污油蒸发成气相,从焦炭塔顶部至水冷设备,浮渣中的固体颗粒随着石油焦一起附着在焦炭塔器壁上,实现无害化处理浮渣;另一路(5t/h)回流至浮渣缓冲罐。按回炼15t/d计算,每天开泵回炼时间为1h。浮渣缓冲罐顶部与火炬系统连通,确保浮渣罐不超压运行。具体工艺流程见图1。

3、改造后运行情况

3.1 改造后的效果分析

为了考核改造后的装置运行情况、产品质量、综合能耗及设备能力等方面是否达到设计水平,掌握改造后装置性能特点,进一步调整优化生产操作条件,分析装置存在的问题和以后的优化生产方向,为装置的长周期运行提供技术指导依据,装置运行1个月后,进行了装置标定。

3.1.1 改造后对石油焦质量的效果分析

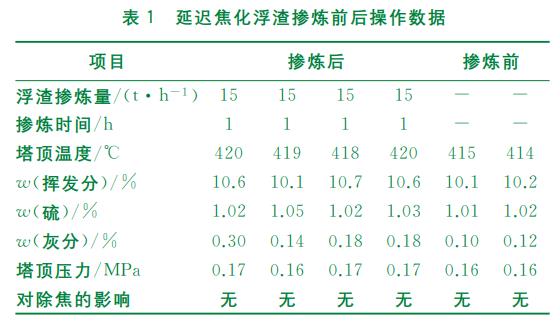

延迟焦化石油焦质量取决于原来的供给质量,同时也受焦炭塔温度、塔顶压力、冷焦过程中的时间及给水量的大小等因素影响,浮渣中含有大量的胶质及固体颗粒,作为急冷水进入焦炭塔,理论上会对石油焦的灰分略有影响,延迟焦化浮渣掺炼前后操作数据见表1。

由表1可知,掺炼浮渣石油焦中的w(挥发分)和w(硫)分别上升0.2%~0.5%和约0.2%,w(灰分)上升0.02%~0.21%,都小于0.5%,质量合格,可以看出掺炼浮渣对石油焦的质量影响很小。同时每塔石油焦量为500~600t,浮渣约占石油焦总量的0.3%,按照固体颗粒及含油质量分数为2%并且转换率为0测算,石油焦中w(灰分)增加约0.06%,故每次回炼约15t浮渣。

3.1.2 改造后对焦炭塔操作的影响分析

由表1可知,掺炼浮渣对延迟焦化塔顶温度略有影响,掺炼前焦炭塔塔顶温度414℃,掺炼后焦炭塔塔顶温度升高至420℃,提高4~6℃,但仍在指标范围内(≤425℃),掺炼浮渣对焦炭塔塔顶温度影响较小;掺炼浮渣前焦炭塔塔顶压力0.16MPa,掺炼浮渣后焦炭塔塔顶压力0.17MPa,上升了0.01MPa,均在指标范围内(≤0.23MPa),说明掺炼浮渣对焦炭塔塔顶压力影响很小;掺炼浮渣后对焦炭塔的操作无影响,同时对除焦也无影响。

3.2 装置能耗效益分析

污水处理场浮渣回炼的能量来源于焦炭塔生焦后的余热,用焦炭塔中400~420℃的焦炭做热媒体,用焦炭的热量将浮渣中的水分,轻质油蒸出,污水处理场的浮渣中重质油及固体颗粒物吸附在焦炭塔的器壁上,随石油焦一起至石油焦池,延迟焦化焦炭塔通过此过程回炼浮渣,除焦炭的余热外不消耗能量,回炼过程中各项操作数据不会发生波动,所以回炼浮渣对延迟焦化装置能耗不会有影响。

3.3 经济效益分析

炼油厂产生的污泥总量为4.9~8.4万t/a。污泥处理费用约占污水处理费用的20%~50%,而浮渣的处理费用约占污泥处理费用的34.2%,说明浮渣处理费用在污泥处理费用占的比例很高。

按15t/d代替小给水进入焦炭塔,处理浮渣量为5500t/a,即可节约新鲜水5500t/a。按现在工业水2.2元/t计算,约节省1.2万元/a。约5%浮渣在焦炭塔中形成石油焦,生成石油焦约275t/a,按目前800元/t计算,创效约22万元/a。外委处理浮渣费用按550元/t计算,处理过滤后浮渣量为550t/a,处理浮渣的费用约为30万元/a,合计创效约53.2万元/a。

3.4 社会效益分析

改造前浮渣外委处理,无论是焚烧还是堆埋,所产生粉尘及颗粒物都会对环境造成二次污染,通过延迟焦化回炼浮渣,可以减少处理浮渣所造成的二次污染,在取得经济效益的同时还能改良环境,具有显著的社会效益。(来源:中国石油吉林石化公司 调度中心,炼油厂)