高含盐量有机废水的有机物根据生产过程不同,所含有机物的种类及化学性质差异较大,但均含有大量的无机盐,其对微生物的生长带来抑制作用,进而提高生物处理的难度;另外这些无机盐的排放,对土壤、水体等都将带来不可逆转的影响。

1、项目的概述

1.1 项目研究背景

1.1.1 高含盐废水的特点

高含盐废水是工业废水中较常见的一种,它是指总含盐量(以NaCI含量计)至少为1%的废水,属于难处理的废水之一。其含盐成分复杂,特别是当结垢离子Ca2+,Mg2+、硅等含量较多时可能会导致设备较严重结垢;Cl含量较多则会对设备产生腐蚀;有机物含量较高且难降解。

1.1.2 高含盐废水处理技术

高含盐废水是废水处理中历史性的技术难题之一,常规的物理、化学、物化以及生化技术对含盐废水的处理能力有限,脱盐效果不理想。根据国内外的研究报道,处理高含盐废水的技术主要有生物法、膜法、蒸发法和离子交换法。

(1)生物法

生物处理技术适用于处理含盐量小于1%的含盐废水,高浓度无机盐及盐度变化对微生物有抑制作用,主要表现:盐浓度高、渗透压高、微生物细胞脱水引起细胞原生质分离;盐浓度高,活性污泥易上浮流失,从而严重影响生物处理系统的净化效果;盐析作用使脱氢酶活性降低;氯离子高对细菌有毒害作用。

(2)蒸发法

蒸发是指将溶液中的溶剂通过升温的方式让溶剂脱离溶质的过程。目前应用比较广泛的加热蒸发技术有多级闪蒸技术、低温多效蒸馏技术和机械式蒸汽再压缩(MechanicalVaporRecompression,简称MVR)技术,其中多效蒸馏技术和MVR技术常用于处理高含盐废水,其中又以MVR技术最为节能省耗。

(3)电处理法

电化学法适用于处理COD为0.01~1g/L的低含量有机废水,虽然在高盐的条件下有利于降低能耗,但金属极板易损耗,更换频繁。含氯化钠的废水电解,无论是离子膜法还是隔膜法,都因为含有有机物的问题而无法满足电解要求,存在级板选择、安全、后续处理等问题。

(4)膜法

膜技术同传统的水处理方法相比,具有处理效果好、可实现废水的循环利用及回收有用成分等优点,是废水资源化的有效技术。将微滤、超滤、反渗透(RO)和电去离子(EDI)等各种膜分离技术联合应用于工业水处理,达到去除污染物和脱盐的目的。

1.2 目前此类研究存在问题

对于中水回用和污水深度处理,目前常用的技术均是以常规卷式反渗透为核心的“UF+RO”工艺,但回收率一般在60%~80%,还有20%~40%的浓水需要处理。部分浓水除少数进入污水站循环处理外,目前基本都是经热浓缩后,结晶或固化填埋处理,热浓缩能耗高,运行费用大。对高盐废水进行预分盐及高效浓缩处理,可大幅减少蒸发量和蒸发器投资,同时大幅降低了结晶分盐的难度。

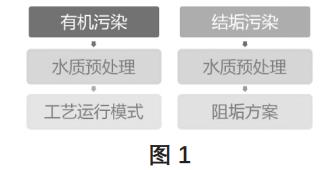

在实际的工程应用中,由于水质复杂且波动大,膜分离组合集成工艺的稳定运行面临的巨大的挑战。针对高COD高含盐的化工废水,运行中,面临两大挑战:有机污染和结垢污染。综合目前的工程应用,高盐废水资源化零排放工艺的选择必须从废水的水质特性入手,通过膜分离和膜浓缩组合集成工艺技术,优化预处理工艺运行模式和后段高盐水的浓缩工艺。

1.3 项目的意义

目前,化工生产单位产品废水排放量居高不下,生产技术亟待革新;传统废水处理技术成本太高,废水排放标准提高,废水处理制约行业发展。本项目对传统零排放污水处理工艺进行升级改进,解决膜集成工艺稳定运行过程中的技术瓶颈。

2、研究内容与研究结果

2.1 工艺路线

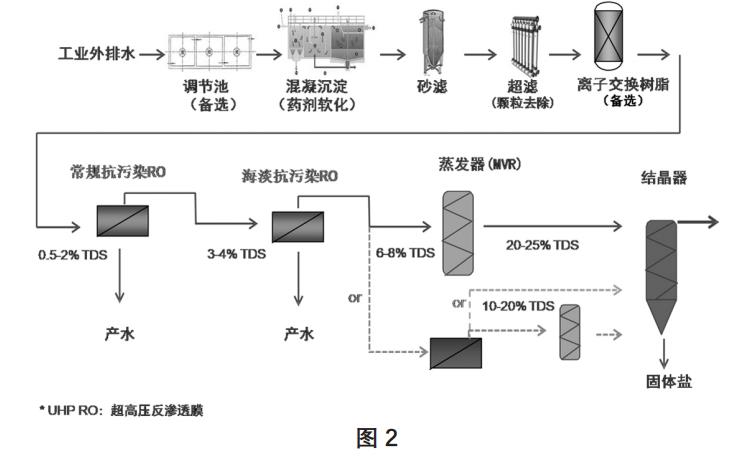

本项目的高效化工废水零排放膜技术集成应用新工艺,以“超滤+反渗透”为核心处理工艺,辅以合适的预处理措施,应用于工业废水处理领域,实现高盐、高硬度废水零排放目的。

其处理工艺流程:生产废水生化排水→兼氧池→好氧池→MBR池→低压反渗透→高压反渗透→软化→超滤→超高压反渗透→蒸发/结晶。

2.2 水处理技术方案

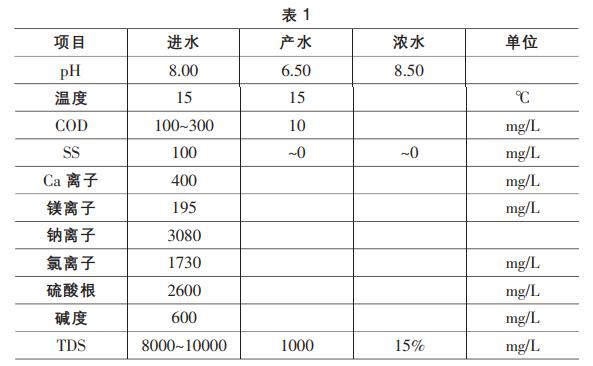

水质特性分析:

COD有波动,前期的实验数据表明,COD高时达到300mg/L以上;总硬度及硫酸根比较高,有一定的结垢倾向;含盐量高。

因此,设计的核心是在控制系统污堵和结垢的前提下脱盐软化并最大程度地浓缩原水。

进出水水质情况见表1。

2.3 工艺流程及技术要点

2.3.1 大流量错流循环超滤系统工艺

(1)工艺技术要点及实施方案

对于高盐高COD的化工废水,废水经过生化处理后其COD较高,甚至可高达600ppm以上。传统的超滤采用死端过滤模式,其工艺会造成污染严重,清洗频繁,产水量不足,膜芯寿命减短等一系列问题。

本技术方案中外压式超滤组件采用错流循环过滤模式,其系统包括:自清洗过滤单元、错流循环超滤单元、控制单元。其中,自清洗过滤单元连通其上游的砂滤装置;错流循环超滤单元包括:循环泵、外压式超滤膜组件(超滤进水口、超滤产水出口、浓水出口);超滤产水罐(包括产水进口);反洗组件:用以加入化学药剂的反洗加药泵、连通超滤产水罐的超滤反洗泵。

(2)工艺优势

错流循环超滤系统通过内循环泵的设计实现2~3倍的循环流量,从而提高膜表面流速,减少有机物的污染,使得系统稳定运行,在进水COD高达600ppm的情况下,其中的超滤膜组件依然可稳定运行3个月以上。

2.3.2 正反向流自动切换反渗透系统工艺

(1)工艺技术要点及实施方案

盐的高倍浓缩一直是应用难点。采用反渗透进行逐级浓缩,通过压力的递增,设计上的优化,最大限度地浓缩原水,将最终浓缩液浓度控制在较高的水平,减轻了后续MVR蒸发装置的运行成本。常规传统的卷式膜系统为均为正向流系统,系统中的污染不均衡,不能够充分发挥反渗透膜的性能,造成了资源的严重浪费。通过自动阀门的分配设计,实现正向进水与反向进水的自动切换,即正向流状态中的第二段,在切换到反向流状态中转换为第一段。

(2)工艺优势

系统能够实现正向进料与反向进料的自动切换,让污染更加均衡,膜性能的发挥更加充分,在实际运行能够显著增大产料量、提高回收率,同时延长膜芯的寿命。

正反向流与传统正向流运行数据对比如表2所示。

2.3.3 超高压反渗透系统

(1)工艺技术要点及实施方案

生化废水达标排放水在经过常压反渗透系统、高压反渗透系统浓缩后,浓缩液的含盐量及可造成污染、结垢的组成均达到了较高的水平,进一步浓缩将面临更大的技术考验。

超高压反渗透系统包括通过管路相连的进水泵、保安过滤器、高压泵、一超高压反渗透膜组件、产水池、浓水罐和控制单元。其中,高压泵的出水端与超高压反渗透膜组件的进水端之间的管路以及超高压反渗透膜组件的浓水端与浓水罐之间的管路均为耐压强度为10~13MPa且管径为45~60mm的耐压管路。

(2)工艺优势

对生化废水经过常压反渗透系统和高压反渗透系统浓缩后的浓缩液进行有效的再浓缩,大幅降低浓盐水处理的投资成本和运行成本。超高压反渗透系统设计压力高达120bar,系统配备特殊构造、特别制作的核心反渗透膜组件,对浓水进行再浓缩。该系统总回收率为94%,分离出6%的浓缩液富集了原水中的大部分盐分等,进入蒸发单元,实现零排放。

3、结束语

本项目通过自主创新取得的关键技术,使得在恶劣的进水条件下,都能达到高回收率及低运行成本。此设计为水处理行业创新型设计,使水处理技术迈向一个新台阶。

(来源:三达膜环境技术股份有限公司)