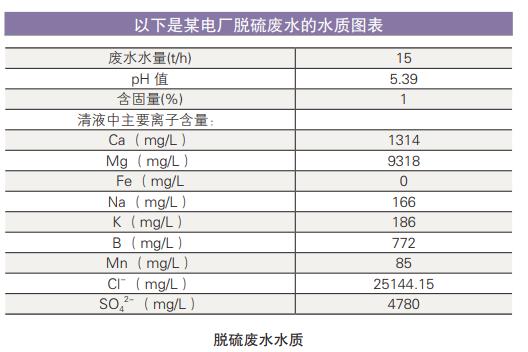

石灰石的主要成分为CaCO3,含有各种杂质如MgO、Fe2O3、Al2O3、SiO2等,这些杂质是脱硫废水悬浮物的主要组成。煤和石灰石中还含有少量重金属,在呈弱酸性的脱硫废水中具有较好的溶解性,而电厂的电除尘器对<0.5μm的细颗粒脱除困难,造成很多重金属在吸收塔洗涤过程中进入FGD浆液内富集,同时硒也是煤中极易挥发的有害痕量元素之一,在燃烧过程中几乎全部挥发,在脱硫废水中以+6价硒酸盐的形式存在,具有很强的毒性。所以脱硫废水存在很大的意义。

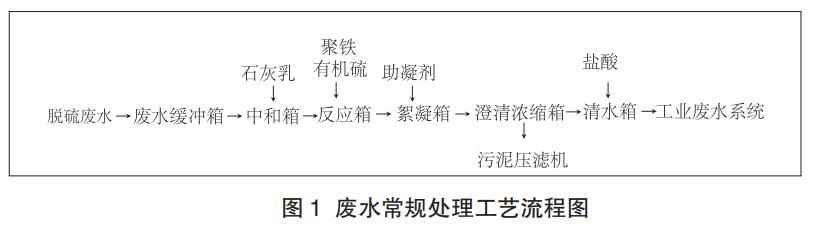

1、脱硫废水常规处理原理及工艺流程

由于脱硫装置浆液内的水在不断循环的过程中会富集重金属元素、Cl-和微细的颗粒等,加速脱硫设备的腐蚀,影响脱硫效率,另一方影响石膏的品质。因此脱硫装置要排出一定量的废水,进入脱硫废水处理系统,经中和、沉降、絮凝、沉淀和脱水处理过程,达标后排放至工业废水调节池。

原废水处理工艺系统由中和、沉降、絮凝、沉淀和脱水系统组成如图1。

1.1 中和反应

首先来自脱硫系统吸收塔的废浆液收集在废水缓冲箱中,由泵送至废水处理系统的反应槽中和箱。中和箱内加入定量的石灰乳,将废水的pH值调升至9~9.7范围,降低废水的腐蚀性,同时使水中大部分重金属以氢氧化物的形式沉淀出来,废水中呈溶解态的氟化物以氟化钙沉淀形式去除。氢氧化钙药液本身也可以起絮凝剂作用。废水经pH调整处理后可以改善后续絮凝、澄清处理效果,减少后续药剂的投加量。

1.2 沉降反应

有机硫化物药液投加处理的目的是去除废水中残留的以及无法以氢氧化物沉淀形式去除的重金属离子。通常脱硫废水中重金属离子以两种不同形态存在:一种呈游离态,另一种以溶解的络合物形式存在。游离态重金属离子一般可以加氢氧化钙沉淀去除,但因络合态重金属溶解物的溶度远低于其氢氧化物的溶解度,因此无法通过投加氢氧化钙去除。为此只有通过寻求一种溶解度较络合态重金属溶解物溶解度更低的金属沉淀物才能去除这类金属,大部分重金属的硫化物沉淀能满足该要求。某些重金属如汞和废水中的氯离子形成的化合物不能通过加氢氧化钙去除,但加硫化物能满足要求。尽管大部分重金属离子可以形成金属硫化物沉淀,但形成金属硫化物沉淀所用的硫化物(如硫化氢、硫化钠)通常具有高毒性,且形成的的金属硫化物沉淀常常是高分散的,极端情况下甚至沉现低沉降性或沉积的自然胶体状。因此常采用有机硫化物,而有机硫化物(如TMT15)一方面无毒、环保,另一方面形成的沉淀物具有较好沉降性。

1.3 絮凝反应

在絮凝系统中,通过升高pH值和加入聚铁、有机硫进一步除去水中的重金属,通过pH值控制Ca(OH)2加药。聚铁和有机硫的加药量通过调试确定,根据废水量按比例加入。在沉淀系统中,加入助凝剂以便使沉淀颗粒长大更易沉降。

1.4 沉淀和脱水系统

悬浮物从澄清/浓缩箱中分离出来后,一部分稀污泥通过污泥循环泵返回中和箱,另一部份澄清水排入清水箱回收。澄清/浓缩箱底污泥输送到压滤机,制成饼状,用卡车运到灰场。

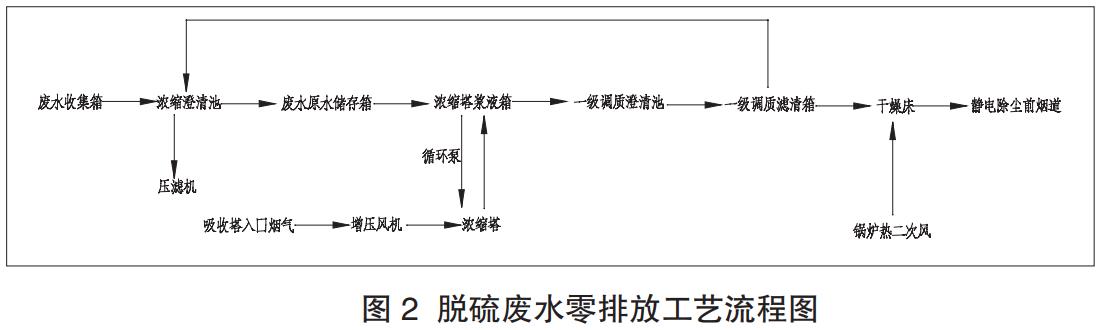

2、脱硫废水零排放的原理及工艺流程

脱硫废水零排放系统首先通过抽取吸收塔入口烟道内高温烟气进行废水的浓缩,然后对浓缩后的废水进行调质并进行分离,最后对于分离出来的废水输送至干燥床进一步进行加热,干燥床利用热二次风作为干燥介质,将浆液浓缩干燥为含尘气体进入静电除尘前烟道,与粉煤灰共同收集。

废水零排放工艺(见图2)系统由烟气系统、浓缩系统、浓缩调质、分离系统、浆液干燥系统组成。

2.1 烟气系统

通过抽取脱硫塔前烟道中的高温烟气作为蒸发介质(烟气温度110℃左右),高温烟气进入浓缩塔后作为蒸发介质,经过废水降温喷淋后返回脱硫塔前烟道。为克服浓缩塔装置的系统设备、烟道阻力,在浓缩塔上游原烟气侧设置两台离心风机。烟气经过增压风机后进入吸收塔,降温喷淋至50℃左右后,返回脱硫塔前烟道,与原烟气一并进入吸收塔。

2.2 浓缩系统

烟气从浓缩塔中下部进入与通过浓缩塔内的浆液循环泵的上部喷淋进行废水逆流接触,在塔内进行蒸发,实现废水的浓缩,废水中的氯离子、硫酸根离子、镁离子不断富集。经浓缩塔洗涤后的低温饱和烟气,通过除雾器除去雾滴后由浓缩塔上侧引出,然后返回脱硫塔前烟道。

2.3 浓缩废水调质、分离系统

浓缩后的废水,经过消石灰加药调节pH值,然后进入澄清池处理,上部清液经溢流后输送至干燥系统,底部浆液由泵送至现有废水车间浓缩澄清池,并最终通过压滤机压滤排固,压滤后的固体在输送至煤场进行掺烧,实现废水的零排放。

2.4 浓缩浆液干燥系统

从二次风再循环管上抽取热二次风作为干燥介质,通过热风风机增压后进入惰性载体干燥床。运行中保证床内的惰性载体粒子处于流化状态,将浆液喷涂在惰性粒子表面。与高温热风进行热质交换,干燥后的浆液通过惰性粒子之间的碰撞研磨后,从惰性载体表面脱落,被气体携带离开干燥床,进入静电除尘器前烟道。利用静电除尘器捕集后混入粉煤灰,实现废水的零排放。

3、脱硫废水零排放的对比

(1)脱硫废水零排放造价成本高,设备系统复杂,后期维护成本远高于废水常规处理的系统。

(2)废水零排放节约了能源,在废水排放中实现了高效率的资源利用。

(3)真正实现高盐度脱硫废水零排放,完全没有污水排放,实现了机组的清洁高效。

(4)通过旁路烟道蒸发脱硫废水,达到废水零排放的要求,利用了高温烟气进行蒸发,无需额外的热源,运行能耗低,实现了节能、环保的要求。

(5)废水零排放实现了对吸收塔入口烟道的烟气进行部分处理,降低了烟气中粉尘进入吸收塔内的含量,优化了整个脱硫系统。

(6)由于通过烟气的蒸发技术,减少了废水的加药环节,节约了成本。

4、结语

随着国家对环保越发的重视,燃煤发电厂应进一步重视脱硫废水的利用。通过废水零排放的技术既保证了废水的零排放,又减少了化学药品的使用量,降低了废水处理的成本。经过理论和实践,为企业提供了较经济可行的技术,达到了国家的“零排放”目标。(来源:国家能源集团泰州发电有限公司)