1、装置概况

该煤气化废水处理装置采用A/O工艺,原设计处理后的污水符合《合成氨工业水污染物排放标准》(GB13458—2001)标准的规定。

1.1 设计处理能力

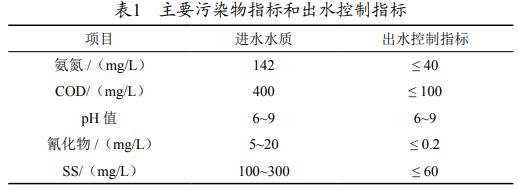

设计污水处理量为Q=80m3/h,设计处理污水水质指标如表1所示。

1.2 煤气化装置废水特点

煤气化装置生产产生的高浓度废水,水质成分复杂,污染物浓度高。废水中含有大量的酚类、联苯、吡啶、吲哚和喹啉等难降解有机污染物,还含有氰和氨氮等有毒有害物质,属较难生化降解的高浓度有机工业废水。

其水质特点主要有:①氨氮浓度较高,对微生物的活性有抑制和毒害作用;②B/C比低,可生化性差,COD降解困难;③碳氮比严重失调;④水质波动大。

2、工艺路线

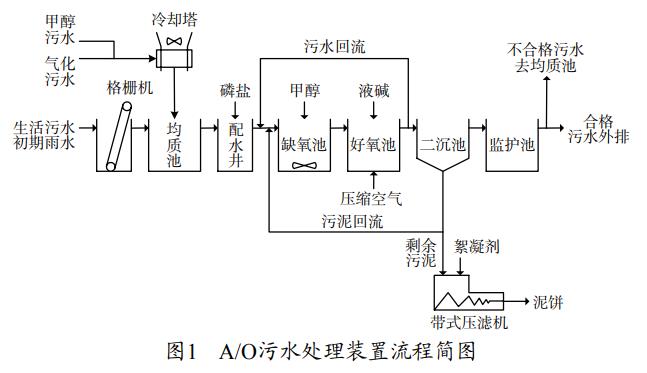

根据煤气化废水COD氨氮浓度高、废水温度高、难于生化降解等特点,本装置污水处理工艺采用了预处理—厌氧—好氧(A/O)工艺路线。分为预处理、厌氧、好氧、泥水分离和污泥脱水5个单元。

2.1 工艺流程

工艺流程如图1所示。

2.2 各工序简介

2.2.1 预处理单元

接纳上游装置区排放的废水,分离出污水中的杂质,降低污水的温度,配制营养盐,调节水质,为后续生化单元提供合格而稳定的废水。

由煤气化装置区自流排入的生产废水和生活污水及初期雨水,经机械格栅去除杂质后,用泵提升进入均质池,经过均质提升进入缺氧单元,根据均质池的水质检测情况,投加磷酸盐溶液和甲醇,调节水质。

2.2.2 缺氧单元

经过预处理单元均质、调节后的污水,自流进入缺氧生物处理池。同时,好氧池出口来的回流污水与污泥回流池来的回流污泥,也进入缺氧池(A池)。

在水下搅拌机的作用下,缺氧池中的活性污泥保持悬浮状态,与污水充分混合,活性污泥中的反硝化细菌利用废水中硝态氮和含碳有机物进行反硝化作用,使硝态氮转化成氮气,含碳有机物转化为CO2和水,获得同时除碳和脱氮的效果。

2.2.3 好氧单元

缺氧池出口的污水自流进入好氧生物处理池(O池)。在鼓风机、曝气头组成的曝气系统的作用下,好氧池中的活性污泥获得充足的溶解氧,并保持悬浮状态,与污水充分混合并进行反应。

(1)废水中的含碳有机物(BOD)被活性污泥中好氧微生物氧化分解为CO2和水;

(2)原废水中的有机氮在酶的作用下,通过氨化作用转化为氨氮;

(3)活性污泥中的硝化细菌在有氧的条件下,通过硝化作用,将氨氮氧化为亚硝态氮,并进一步氧化为硝态氮。

硝化反应要消耗大量的碱度,需要及时在好氧池中投加氢氧化钠,补充碱度,并调节pH值。经过好氧池的处理,污水中大部分有机物被去除,有机氮和氨氮绝大部分转变为硝态氮。

好氧池出口的污水大部分回流至缺氧池入口,在缺氧池进行反硝化反应去除硝态氮,回流比控制在200%~400%。小部分的好氧池出口污水,自流进入二沉池。

2.2.4 泥水分离单元

经A/O池处理后的污水,去除了绝大部分的有机物和氨氮,水质得到了净化,自流进入二沉池沉淀,进行泥水分离。二沉池的上清液,自流进入监护池,经检测水质合格后,经泵提升通过污水管线外排。

3、装置运行情况

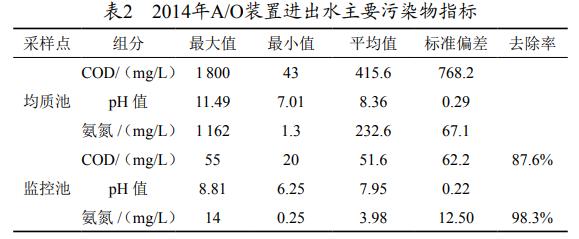

该装置自2006年投运以来,运行情况良好,氨氮去除率保持90%以上,COD去除率保持在80%左右,出水水质达到国家GB8978—1996《污水综合排放标准》一级标准。2014年进出水主要污染物分析数据如表2所示。

3.1 装置影响因素

在实际运行中,装置的处理效果主要受以下几个方面的影响。

3.1.1 水温

本装置微生物最适合的生长温度是20~40℃,一般不低于10℃,在10~40℃,处理效果随温度升高而增加,随温度降低而递减,故冬天处理效果相对较差,夏季要开启冷却塔降温,另外要防止温度太大波动。

3.1.2 pH值

硝化菌对pH值变化十分敏感。亚硝酸菌和硝酸菌分别在pH值7.0~7.8和7.7~8.1时活性最强,pH值超出这个范围,活性就大大减小。硝化反应中每氧化1g氨氮要消耗碱度7.14g(以CaCO3计)。一般污水对于硝化反应来说,碱度往往是不充足的。因此,在硝化反应中,如果不补充碱度,就会使pH值急剧降低,导致硝化反应速率下降,造成处理效果不佳。

3.1.3 溶解氧

溶解氧DO值需要较高,如果DO值低,则氧化处理不完全,处理效果明显下降,甚至导致活性污泥死亡、腐化、上浮;DO值太高,又可导致活性污泥老化,结构疏松,引起污泥沉降性能变差,污水得不到净化。一般控制好氧池内DO值为2~4mg/L,能取得最佳的处理效果。

3.1.4 回流比

混合液回流的作用是向缺氧池提供硝态氮,作为反硝化的电子受体,污泥回流主要作用是保持系统的活性污泥平衡。回流比的大小,对脱氮效果有直接的影响。回流比太小,大部分硝态氮随二沉池出水流出,影响脱氮效率。回流比太大,可能使缺氧池溶解氧浓度增加,破坏缺氧池环境,也使得缺氧池实际停留时间减少,从而使反硝化率下降,同时也增加了回流液提升的动力费用。

3.1.5 营养质

原生物的营养包括水、碳源、氮源、磷及无机盐等。要保持一定的碳源(BOD5),BOD5过低细菌营养不足,还会造成活性污泥自身分解,当BOD5<100mg/L,要投加甲醇等碳源; BOD5过高,残存于处理水中的有机物也相应提高,硝化段的 含碳有机质浓度高,会使生长速率高的异养菌迅速繁殖,从而 使自养性的硝酸菌得不到优势,结果降低了硝化速率,使出 水水质下降。一般营养比例为 BOD5 ∶ N ∶ P=100 ∶ 5 ∶ 1。 因煤气化装置污水中氨氮较高,而 BOD5、磷相对较低,因此 生化反应中只补加甲醇和磷酸盐。 4 优化措施 近几年来,由于煤气化装置生产改进,运行负荷越来越高, 导致生产废水中的氨氮、COD 指标上升,超过装置的原设计 负荷,其中氨氮平均达到300mg/L 左右,COD 达到600mg/ L 左右,经过对现有 A/O 装置进行优化,改善硝化反应效果, 提高硝化反应速率,出水水质情况得到保证。 4.1 提高好氧池pH值、溶解氧 提高好氧池的 pH 值,控制在8.5~9.0,提高好氧池内的溶 解氧浓度,控制在4~6mg/L,对生化微生物经过一段时间的培 养驯化,使得硝化速率大大提高,超过0.04kg/(kg · d)。 4.2 提高回流比,避免生化系统遭受冲击 提高好氧池出口混合液的回流比,控制在400%~600%, 使得原污水在进入缺氧池时得到稀释,避免高浓度氨氮对微 生物的毒害和冲击作用。 4.3 优化营养源,提高污泥浓度,延长污泥龄 在 A/O 池内投加适量的生物促生剂和生物解毒剂,促进 微生物的增长,消除高浓度氨氮对微生物的毒害作用,保证 了生化系统不受到高浓度污水的冲击,在受到冲击后,能够 迅速地恢复处理能力。保持 A/O 池内的污泥浓度处于较高水 平,控制在6~10g/L,延长污泥龄至45d 以上,处理效果大大 增强。><100mg/L,要投加甲醇等碳源;BOD5过高,残存于处理水中的有机物也相应提高,硝化段的含碳有机质浓度高,会使生长速率高的异养菌迅速繁殖,从而使自养性的硝酸菌得不到优势,结果降低了硝化速率,使出水水质下降。一般营养比例为BOD5∶N∶P=100∶5∶1。因煤气化装置污水中氨氮较高,而BOD5、磷相对较低,因此生化反应中只补加甲醇和磷酸盐。

4、优化措施

近几年来,由于煤气化装置生产改进,运行负荷越来越高,导致生产废水中的氨氮、COD指标上升,超过装置的原设计负荷,其中氨氮平均达到300mg/L左右,COD达到600mg/L左右,经过对现有A/O装置进行优化,改善硝化反应效果,提高硝化反应速率,出水水质情况得到保证。

4.1 提高好氧池pH值、溶解氧

提高好氧池的pH值,控制在8.5~9.0,提高好氧池内的溶解氧浓度,控制在4~6mg/L,对生化微生物经过一段时间的培养驯化,使得硝化速率大大提高,超过0.04kg/(kg·d)。

4.2 提高回流比,避免生化系统遭受冲击

提高好氧池出口混合液的回流比,控制在400%~600%,使得原污水在进入缺氧池时得到稀释,避免高浓度氨氮对微生物的毒害和冲击作用。

4.3 优化营养源,提高污泥浓度,延长污泥龄

在A/O池内投加适量的生物促生剂和生物解毒剂,促进微生物的增长,消除高浓度氨氮对微生物的毒害作用,保证了生化系统不受到高浓度污水的冲击,在受到冲击后,能够迅速地恢复处理能力。保持A/O池内的污泥浓度处于较高水平,控制在6~10g/L,延长污泥龄至45d以上,处理效果大大增强。

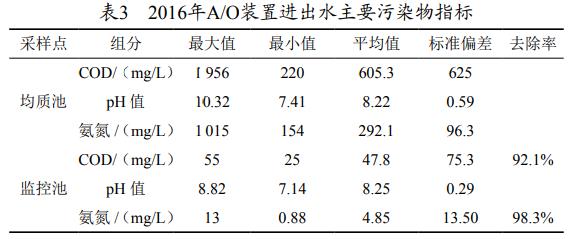

经过优化,该装置出水水质良好,处理效率大大提升,2016年进出水主要污染物分析数据如表3所示。

5、结语

工程实践表明,采用A/O工艺处理煤气化废水是可行的,该工艺出水水质达到GB8978—1996《污水综合排放标准》一级标准。在上游装置负荷提升,来水氨氮指标超过设计负荷近2倍的情况下,经过优化工艺,出水水质仍然能够得到保证,为企业执行GB31571—2015《石油化学工业污染物排放标准》打下了基础。(来源:中国石化巴陵石化分公司)