浙江某药业有限公司主要从事医药原料药及关键中间体生产,其废水主要来自产品生产过程的工艺废水、车间清洗废水、水环泵废水、吸收塔废水、厂区内生活污水、初期雨水等。其中工艺废水为车间生产废水经蒸馏回收与蒸发脱盐等预处理后的排水。该制药废水中的主要污染物为四氢呋喃、二异丙胺、异丁醇、二甲酚、苯乙烯、溴氯丙烷、氯酯、石油醚、甲酸乙酯、丙酮、甲苯、3-硝基-4,5-二羟基苯甲醛、N,N-二乙基氰基乙酰胺、哌啶、3-甲氧甲酰-4-苯基2-吡咯烷酮、1,1-环已基二乙酸单酰胺等。

合成制药废水具有成分复杂、有机物浓度高、难降解物质多、生物毒性大等特点,针对此类废水笔者前期进行了大量的源强分析及实验,并由企业在车间对浓废水采取了必要的蒸馏及蒸发等预处理措施,在此基础上,对浓稀废水进行分质分流,浓废水采用隔油调节—Fenton—微电解—复式A/O工艺处理,稀废水经隔油调节后直接并入复式A/O工艺处理。

1、废水水质、水量

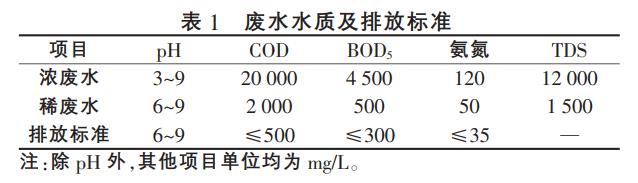

该项目废水总量为400m3/d,其中浓废水130m3/d,稀废水270m3/d,出水执行《污水综合排放标准》(GB8978—1996)三级排放标准及《工业企业废水氮、磷污染物间接排放限值》(DB33/887—2013)。设计进水水质及排放标准见表1。

2、废水处理工程

2.1 处理工艺选择

经对企业污染源强进行分析,决定由企业在车间对四氢呋喃、二异丙胺等含量较高的低沸物进行常压蒸馏与减压蒸馏方式分离回收,对离心母液等高盐组分进行蒸发浓缩并对前馏分收集并纳入回收溶剂范畴;经以上处理后的工艺排水汇入浓废水调节池,由此减少废水中生物毒性及抑制物的比例。

对于工艺浓废水量小的环节,不做车间预处理,直接汇入浓废水调节池。因部分成盐中含有硝基苯结构,采用微电解分解在技术可靠性与运行成本上具有明显的优势。对于清洗废水、水环泵废水、吸收塔废水、生活污水、初期雨水,因污染物浓度较低,水量较大,采取与浓废水分离,流入稀废水调节池的方法,具有节约投资占地与运行成本的优势。

经分质分流后的浓废水、稀废水分别流入浓废水调节池、稀废水调节池,池内前段均设格栅与隔油设施,并通过设置空气搅拌装置,起到均质均量、稳定温度等目的。对于浓废水前段物化采用Fenton—微电解—加药初沉工艺。利用Fenton中的·OH自由基强氧化性,破坏废水中杂环化合物、长链化合物等有机体,减轻后续处理负荷;利用微电解的Fe-C颗粒之间形成的原电池,在酸性电解质的水溶液中发生电化学反应,将废水中所含有机物的硝基、亚硝基、卤代基等基团进行还原或脱卤,对有毒废水进行解毒和分解,提高废水的可生化性;出水经中和絮凝沉淀,完成前段物化处理工序。

经前段物化处理后的浓废水可生化性明显提高,该废水与稀废水一并进入后续生化系统,生化采用复式兼氧池—活性污泥池—二沉池工艺。复式兼氧池采用局部微氧和局部厌氧水解酸化的组合工艺,在同一空间实现了不同的处理工艺,一些在好氧状态下难以降解的有机物在复式兼氧条件下较容易分解,通过水解酸化菌的作用,能有效地提高废水的可生化性,并降解有机物,池内末端设有泥水分离设施,污泥回流至前段,上清液流入活性污泥池;考虑到废水中盐分较高,好氧池挂膜会因积盐无法使用,因此池内不设固定生物膜,采用活性污泥法,池型采用廊道式多格分布,利用流化态的好氧菌吸附及代谢反应将废水中的有机物去除,同时利用水中的硝化菌硝化作用去除水中的氨氮,出水进入二沉池,泥水分离后,污泥回流至复式兼氧池及活性污泥池。

二沉池出水水质基本符合排放标准,但为避免因瞬间水质波动造成出水不稳定,末端设置气浮池,通过投加药剂进行末端物化处理,保障出水水质稳定达标外排。

2.2 工艺流程

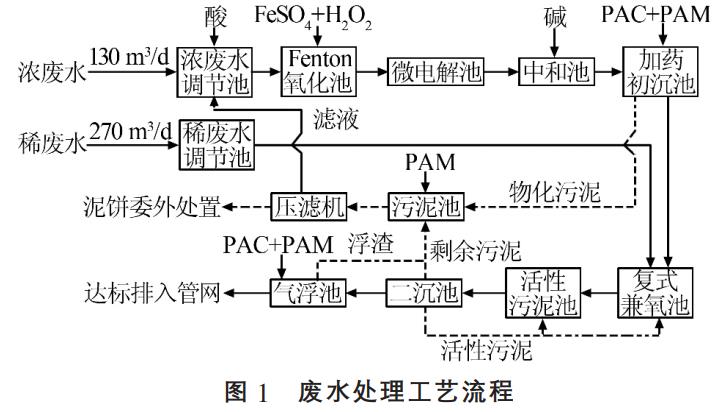

结合源强分析及处理思路,废水处理工艺流程见图1(实线为废水路径、虚线为污泥路径)。

2.3 主要构筑物及设备参数

(1)浓废水调节池、稀废水调节池。

浓废水调节池设计水量5.5m3/h,地下式,HRT=2d,尺寸为9.0m×8.0m×4.0m,有效水深3.5m,表面曝气率0.02m3/(m2·min),前段设格栅渠、隔油区,钢砼结构,内壁防腐。配污水泵(Q=5.5m3/h,H=100kPa,P=0.75kW)2台(1用1备);电磁流量计DN32,1台;微孔曝气管DN40,90m。

稀废水调节池设计水量11.3m3/h,地下式,HRT=1.3d,尺寸为12.0m×9.0m×4.0m,有效水深3.5m,表面曝气率0.02m3/(m2·min),前段设格栅渠、隔油区,钢砼结构,内壁防腐。配污水泵(Q=11.3m3/h,H=100kPa,P=1.5kW)2台(1用1备);电磁流量计(DN50mm),1台;微孔曝气管(DN40mm),132m。

(2)Fenton氧化池、微电解池。

Fenton氧化池设计水量5.5m3/h,半地下式,HRT=4.8h,尺寸为3.3m×1.7m×5.0m,有效水深4.7m,分两格,钢砼结构,内壁防腐。配微孔曝气管(DN32mm),11m。

微电解池设计水量5.5m3/h,半地下式,HRT=6h,尺寸为3.3m×2.6m×5.0m,有效水深4.0m,分两格,钢砼结构,内壁防腐。配铁碳填料(球形D10~30mm,空隙率65%,比表面积1.2m2/g,物理强度>600kg/cm2)9m3;微孔曝气管(DN32mm),15m。

(3)中和池、加药初沉池。

中和池设计水量5.5m3/h,半地下式,HRT=2.2h,尺寸为2.7m×1.3m×5.0m,有效水深3.5m,分两格,钢砼结构,内壁防腐。配微孔曝气管DN32mm,11m。

加药初沉池设计水量5.5m3/h,半地下式,反应区HRT=30min,尺寸为2.0m×1.3m×1.6m,有效水深1.1m,分两格,钢砼结构,内壁防腐,配搅拌机(转速30~45r/min,P=1.5kW)2台,微孔曝气管(DN32mm),7m;沉淀区HRT=3.6h,表面负荷0.61m3/(m2·h),尺寸为3.0m×3.0m×5.0m,有效水深2.2m,钢砼结构,内壁防腐,配中心筒(D300mm),1个。

(4)复式兼氧池、活性污泥池、二沉池。

复式兼氧池设计水量16.7m3/h,半地下式,HRT=4.0d,尺寸为22.6m×9.2m×8.0m,有效水深7.7m,COD容积负荷1.55kg/(m3·d),钢砼结构,池顶加盖。配振动曝气器(ZDB-105)200套;组合填料(D150mm×80mm,H=3m)624m3;内环泵(Q=15m3/h,H=150kPa,P=1.5kW)2台(1用1备)。

活性污泥池设计水量16.7m3/h,半地下式,HRT=4.7d,尺寸为22.6m×11.0m×8.0m,有效水深7.5m,容积负荷0.37kg/(m·3d),表面曝气率0.07m3/(m·2min),钢砼结构。配微孔曝气器(KBB-215)720套。

二沉池设计水量16.7m3/h,半地下式,HRT=1.4h,表面负荷1.04m3/(m2·h),尺寸为4.0m×4.0m×5.5m,有效水深1.5m,钢砼结构,配中心筒(D500mm),1个;污泥回流泵(Q=37m3/h,H=130kPa,P=3kW)2台(1用1备)。

(5)污泥池。

物化产泥量按废水量的3%设计,为12m3/d,含水率99%,通过压滤机后含水率80%,产生泥饼约0.6m3/d,作为危废委外处置;生化剩余污泥按废水量的2%设计,为8m3/d,含水率99.2%,通过压滤机后含水率80%,产生泥饼约0.32m3/d,作为一般固废委外处置;池体尺寸为8.0m×3.0m×4.0m,分两格,分别贮存物化污泥和生化污泥,有效水深3.5m,钢砼结构,内壁防腐。

(6)辅助房。

辅助房主要包括风机房、加药房、脱水机房、值班化验室,尺寸为16.0m×8.0m×5.0m,框架结构。配回转式风机(Qs=3.6m3/min,H=39.2kPa,P=5.5kW,用于调节池)2台(1用1备);罗茨风机(Qs=23.8m3/min,H=78.4kPa,P=45kW,用于复式兼氧池、活性污泥池、物化段搅拌)2台(1用1备);厢式压滤机(过滤面积100m2,滤室容量为1.0m3,P=1.5kW)1台;气动隔膜泵(Q=15m3/h)2台(1用1备);空压机(Qs=0.47m3/min,H=0.8MPa,P=3kW)1台,计量泵(Q=200L/h,H=350kPa,P=0.25kW)12台(6用6备);酸碱储罐(5m3)3只,加药槽(4.0m×2.0m×1.2m,分6格)1套,溶药搅拌机(转速45r/min,P=1.5kW)6台(3用3备)。

3、处理效果

3.1 运行情况

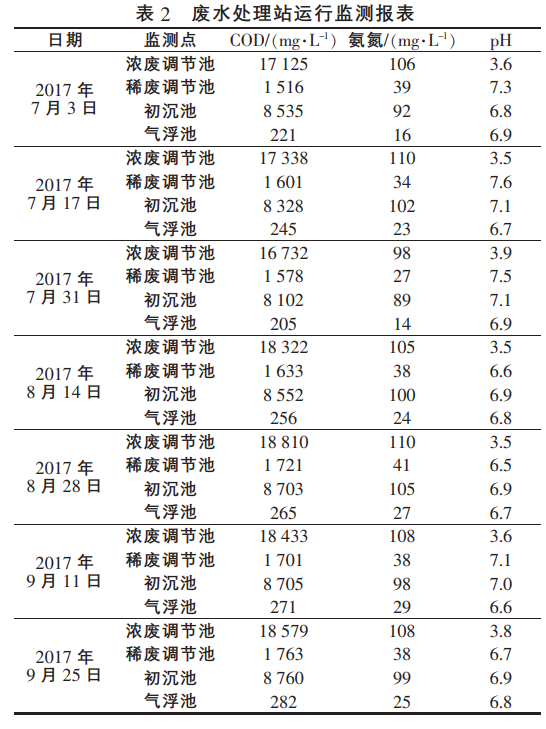

该废水处理站于2017年1月竣工,并进入调试阶段,由于调试处于冬季,水池内水温低,菌种生长缓慢,且车间生产线调试阶段废水水质波动大,因此历时较长,至2017年6月下旬出水水质已能稳定达标,于2017年7月进行验收监测。结果表明,监测期间车间生产已基本稳定,实际产生浓废水量为110m3/d,稀废水量为250m3/d,废水处理设施负荷率为90%。其第三方监测最终出水COD为258mg/L、BOD5为5.2mg/L、氨氮为22mg/L,合格率达100%,企业7月~9月连续3个月的监测数据见表2。

3.2 经济分析

该工程占地1134m2,总投资481.2万元,单位投资12030元/m3,装机容量85.1kW,运行功率73.8kW,电耗4.43kW·h/m3,运行费用12.01元/m3(其中电费2.61元/m3,药剂费3.25元/m3,人工费0.82元/m3,污泥处理费5.33元/m3)。

4、结论

(1)采用Fenton—微电解—复式A/O工艺处理该合成制药废水是切实可行的,出水水质达到《污水综合排放标准》(GB8978—1996)三级排放标准及《工业企业废水氮、磷污染物间接排放值》(DB33/887—2013)。

(2)合成制药企业的废水中浓废水与稀废水浓度和污染组分差别很大,通过分质分流可以减少处理设施投资和运行成本;同时由于产品生产的周期性,导致出水很不稳定,因此必须设置停留时间较长的调节池,稳定水质。

(3)Fenton氧化—微电解反应过程的pH控制在3~4,Fenton试剂用量需在调试中确定最佳比例,保证前段物化出水稳定。

(4)培菌初期,复式兼氧池内因投加菌种活性低,出现大量浮泥,出水水质有时比进水高;活性污泥池出现大量泡沫,进水端水质发暗;这类问题是培菌初期的正常现象,调试期间逐步增加进水量和浓度,一段时间后就可以解决。(来源:浙江大学能源工程设计研究院有限公司)