有色金属冶炼废水因生产过程使用大量药剂而呈现高氨氮、高COD及高色度的“三高”特征,是典型的毒性大、难降解工业有机废水。废水中所含有机污染物和高含量的无机盐对微生物具有强烈抑制作用,不经有效处理会对生态环境和人类健康造成极大危害。目前,国内外多采用微生物降解、物理吸附、化学氧化法脱除废水中的COD,但是依然存在降解效率低、有机物去除率低等问题。

高级氧化技术通过利用具有强氧化习惯的羟基自由基(HO·)将废水中的有机污染物氧化成CO2、H2O和无机盐等,实现有效、快速、彻底的脱除COD,是环保领域新兴的废水处理技术。高级氧化技术包括高压脉冲技术、臭氧氧化法和Fenton氧化法等。经众多学者研究发现,单一的高级氧化技术在研究和应用方面存在处理成本高、能耗高、可处理物质单一等问题。因此,为提高高级氧化法的处理效率及氧化降解效果,国内外科研人员逐步开始转向高级氧化技术联用工艺研究与开发,目前尚处于起步阶段。

本研究采用加压氧化法+Fenton高级氧化法处理有机废水,利用在高的氧气氛围中产生的高能活性氧化物质快速氧化降解大分子有机污染物,并与Fenton法联合应用,降低生物难降解物质含量,以实现有机废水环保、高效的治理。

1、实验部分

1.1 试剂与仪器

七水硫酸亚铁,双氧水(H2O2的质量分数30%),工业级;硫酸,重铬酸钾,硫酸银,硫酸汞,氢氧化钠,分析纯。

电子分析天平,JA2603B;数显恒温水浴锅,HH-6;电动搅拌器,EUROSTARAR20;低温恒温槽,DC-10101;反应釜,GSHA-3,3L;pH计,PHSJ-5。

1.2 废水水质

废水水样取自浙江某钴冶炼公司冶炼有机废水,废水的COD为2.357g/L,pH为5.58,油、Fe的质量浓度分别为135.4、0.3mg/L。

1.3 实验方法

采用二段式工艺处理该有机废水。

一段氧压氧化。取1L冶炼废水于反应釜内,釜内温度升到一定后,向反应釜内通入氧气,维持釜内高的氧气氛围,釜内事先添加的Fe2+提高氧气利用率,且Fe2+被氧化后形成的Fe(OH)3胶体进一步吸附废水中污染物,通过对氧分压、温度、硫酸亚铁的加入量、反应时间等关键点控制,初步去除废水中的COD。

二段Fenton工艺:取1L经一段氧化处理后废水于2L烧杯中,在废水中添加FeSO4·7H2O、H2O2,利用Fe2+的催化作用,催化H2O2产生具有强氧化性的HO·,快速作用于废水中难降解物质,对废水中有机污染物进一步氧化处理,通过对FeSO4·7H2O和H2O2的加入量、反应时间等关键参数的控制,实现对废水中COD的进一步深度去除。

2、结果与讨论

2.1 一段氧压氧化条件及优化

2.1.1 温度

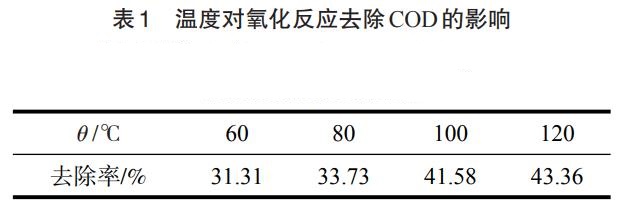

固定氧分压1MPa、反应时间2h、硫酸亚铁的加入量10g不变,改变反应温度分别为60、80、100、120℃,检测氧压反应后液COD等指标。实验结果如表1所示。

由表1可知,随着温度升高,废水中COD的去除率逐渐升高后趋于平稳,100℃与120℃时,废水中COD去除率相差不大,且为节约能耗,较优温度定为100℃。

2.1.2 硫酸亚铁加入量

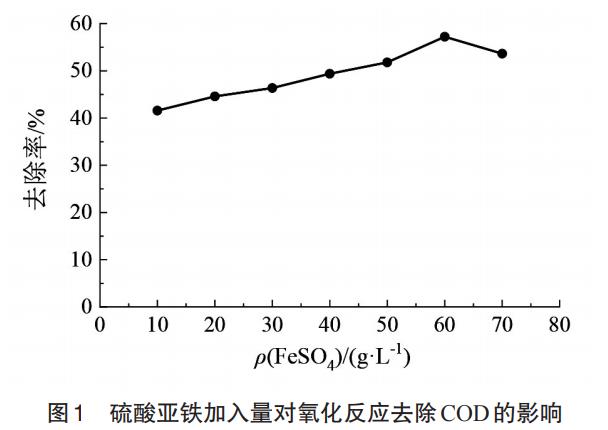

固定氧分压1MPa、反应时间2h、反应温度100℃的条件不变,改变硫酸亚铁的加入量分别为10、20、30、40、50、60、70g/L,结果如图1所示。

由图1可知,硫酸亚铁加入量小于60g/L时,随着硫酸亚铁加入量的增大,废水中COD的去除率逐渐上升。原因是Fe2+被氧化为Fe3+,提高了反应釜内氧气利用率,废水中易降解有机被氧化。但随着硫酸亚铁的加入量再增加,过量的Fe2+反而降低了釜内氧气利用率,故废水中COD的去除率反而下降。综合考虑硫酸亚铁加入量以60g/L为宜。

2.1.3 氧分压

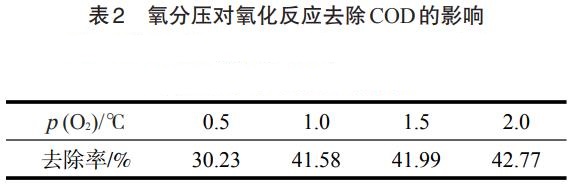

固定反应时间2h、反应温度100℃、硫酸亚铁加入量60g/L条件不变,改变氧分压为0.5~2.0MPa。实验结果如表2所示。

由表2可知,随着氧分压增大,COD去除率变化较小,氧分压为2MPa时相较于1.0MPa,COD去除率仅上升了1.2个百分点/故较优氧分压为1MPa。

2.1.4 反应时间

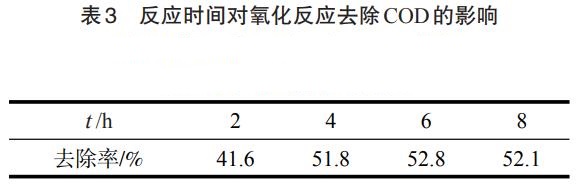

固定氧分压1MPa、反应温度100℃、硫酸亚铁加入量10g工艺条件不变,改变反应时间分别为2、4、6、8h。实验结果如表3所示。

由表3可知,随着反应时间的延长,废水中COD的去除率先升高后降低,在反应时间为6h时,COD的去除率最高,废水中可被氧化的有机分子已经反应完全[16]。但反应时间为6h较4h时仅升高1个百分点,综合考虑能耗等方面,较优反应时间为4h。

综上所述,一段氧压法优化实验条件为:反应温度100℃,氧分压1MPa,反应时间4h,硫酸亚铁加入量60g/L。在此优化条件下,废水中的COD可从2.357g/L降至1.136g/L,COD去除率为51.80%;另,油的质量浓度可从135.4mg/L降至38.15mg/L,pH从5.58降至1.73。

2.2 二段Fenton反应条件及优化

2.2.1 pH

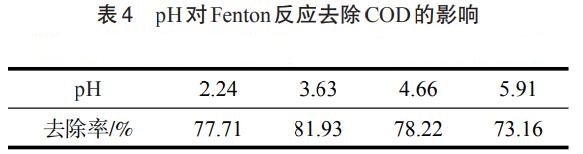

固定温度为室温、硫酸亚铁的加入量为5g/L、双氧水的加入量为10mL/L,反应时间为0.5h的条件下,通过液碱调节废水不同pH,考察不同pH对Fenton试剂作用效果的影响,结果如表4所示。

由表4可知,随着废水pH升高,COD去除率逐渐升高,在pH为3.5时,COD去除率达到最大。原因是废水pH太低时,H+含量过高,生成的Fe3+很难再被还原为Fe2+,Fe2+就会供给不足,进而抑制羟基自由基的产生,不利于催化反应的顺利进行。当pH偏高时,废水中Fe2+、Fe3+会生成大量Fe(OH)2、Fe(OH)3沉淀,从而降低Fe2+、Fe3+催化功能,影响羟基自由基的生成,故综合考虑,选择较优实验pH条件为3.0~3.5。

2.2.2 温度

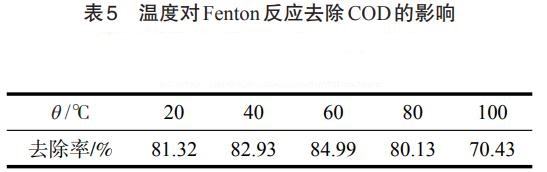

用液碱调节废水pH在3.0~3.5,硫酸亚铁的加入量5g/L、双氧水的加入量10mL/L、反应时间0.5h,改变反应温度分别为20、40、60、80、100℃,考察不同温度对Fenton反应去除COD的影响,结果如表5所示。

由表5可知,随着温度升高,COD的去除率逐渐升高,至温度为50℃时达到最大;温度高于60℃时,COD的去除率反而降低。随着温度升高,有利于增加HO·的活性,加快反应速率;但温度过高,会促使H2O2分解生产H2O与O2,不利于反应进行。故结合一段氧压出液温度,二段Fenton较优反应温度选择60℃。

2.2.3 反应时间

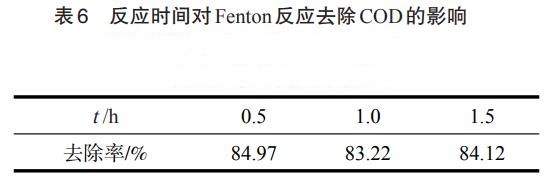

用液碱调节废水pH在3.0~3.5,固定温度为60℃、硫酸亚铁的加入量5g/L、双氧水的加入量10mL/L,改变反应时间分别为0.5、1.0、1.5h。实验结果如表6所示。

由表6可知,随着反应时间的延长,废水中COD去除率逐渐上升,但1h后,COD去除率基本趋于平缓。原因是Fenton氧化法处理废水中污染物就是通过H2O2产生的HO·与废水中有机物发生反应而使污染物得以降解,HO·的生成速率及其与有机物的反应速率的大小直接决定了Fenton试剂处理难降解废水所需时问的长短。反应在前0.5h持续在发生,COD去除率迅速增大;在0.5~1h时,废水中的部分有机物仍然在被降解,但此时反应速度明显变慢;而1后反应基本完成,延长反应时间,COD去除率基本保持不变。

鉴于大规模废水处理时,Fenton反应比较激烈,放出大量的热,考虑反应釜耐高温,耐腐蚀能力,应考虑尽量缩短反应时间,故选择反应时间为0.5。

2.2.4 硫酸亚铁加入量

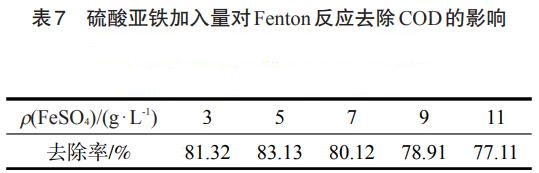

用液碱调节废水pH在3.0~3.5,固定双氧水的加入量10mL/L、反应温度60℃、反应时间为0.5h,改变硫酸亚铁的加入量分别为3、5、7、9、11g/L,实验结果如表7所示。

由表7可知,硫酸亚铁的加入量从3g/L增加到5g/L时,COD去除率增加了约2个百分点,而继续增加时,COD的去除率反而降低。反应开始,随着体系中Fe2+的含量增大时,双氧水产生的HO·量及速度都增大,且产生的HO·基本上都与废水中有机物反应;但当Fe2+的含量过高时,产生大量的HO·会发生反应H2O2+2HO·→O2+2H2O,反而消耗了大量HO·及H2O2,因此选择优化硫酸亚铁的加入量为5g/L。

2.2.5 双氧水加入量

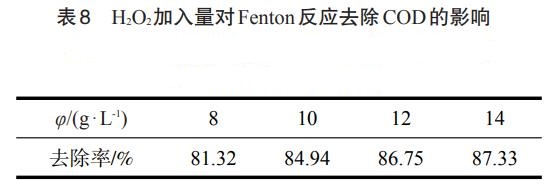

用液碱调废水pH至3.0~3.5,温度60℃、硫酸亚铁的加入量5g/L、搅拌反应时间0.5h,控制双氧水的加入量为8、10、12、14mL/L,实验结果如表8所示。

由表8可知,随着H2O2用量的增大,废水中COD的去除逐渐升高后趋于平稳,当双氧水用量为14mL/L时,COD去除率最高,且油去除率达99.99%。但是此时成本较高,且双氧水投加量太大,工艺产业化应用对反应釜、管道等设备要求比较高;双氧水用量在8mL/L时,COD去除率偏低,出水水质达不到要求。而双氧水用量在10mL/L时出水水质已达到预期目标,且经济上可以接受。故考虑综合各因素后,最终选择双氧水用量为10mL/L。

综上所述,二段Fenton法优化实验条件为:反应时间0.5h,反应温度60℃,硫酸亚铁加入量5g/L,双氧水加入量10mL/L,反应前液pH为3~3.5。

2.3 氧压+Fenton优化条件下的运行

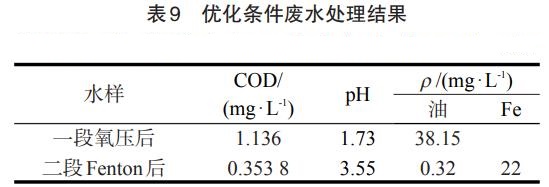

取废水,按2.1节和2.2节的优化条件,经一段氧压、二段Fenton深度处理后水质如表9所示。

由表9可知,优化条件下,可实现废水COD和油的去除率分别达84.99%和99.76%,处理后水质满足GB8978-1996的三级标准,满足回用水要求。

3、结论

1)氧压氧化与Fenton高级氧化2段式工艺可有效实现钴冶炼有机废水的深度去除。

2)一段氧压法优化实验条件为:反应温度100℃,氧分压1MPa,反应时间4h,硫酸亚铁加入量60g/L;二段Fenton法优化实验条件为:反应时间0.5h,反应温度60℃,硫酸亚铁加入量5g/L,双氧水加入量10mL/L,反应前液pH=3~3.5。

3)在优化实验条件,钴冶炼有机废水中的COD可从2.357g/L降至0.3538g/L,COD总去除率84.99%;油的质量浓度从135.4mg/L降至0.32mg/L。(来源:衢州华友钴新材料有限公司)