高浓度高盐废水处理是石油炼化行业公认的难题,包括苯酚丙酮废水、丙烯酸及酯废水、苯乙烯/环氧丙烷废水等。该类废水中高浓度的醛类、酚类、苯环类污染物会对微生物产生抑制作用,而且导致高级氧化过程需要大量的氧化剂,并可能产生设备污堵的问题。目前大多采用精馏、湿式氧化、焚烧等工艺进行预处理,再通过生化、高级氧化等方式进一步处理,但预处理过程存在操作条件苛刻、投资及运行成本高、操作安全性风险大等缺点。

苯酚丙酮作为重要的有机化工原料,市场需求量日益增大,因此在生产过程中的氧化、精馏等工段产生的高浓度有机废水亦随之增加,该废水水质组成成分复杂,污染物浓度高,主要含有酮类、醛类、酯类、羧酸类及苯系物且硫酸盐含量较高,处理难度较大。为解决该高浓度废水的达标处理排放问题,笔者对其进行了详细的水质分析,并开展了针对苯酚丙酮废水水质特点的处理研究工作,通过采用高效生化+臭氧催化氧化组合工艺进行现场中试试验,处理后废水可满足石油炼制工业污染物排放标准,以期为同类高浓度高盐废水处理提供技术支撑及工程指导。

1、水质分析

为详细了解苯酚丙酮生产废水理化性质,针对水质特点选取适宜的处理工艺流程,因此进行了详细的水质剖析,苯酚丙酮废水水样取自某化工厂20万t/a苯酚丙酮生产装置的萃取出口。水质分析:COD为10500mg/L、TOC为4480mg/L、石油类为4.6mg/L、动植物油为18.3mg/L、B/C为0.135、挥发酚为12.26mg/L。

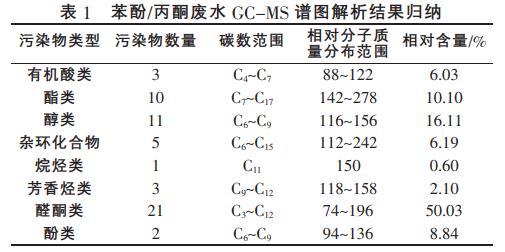

利用GC-MS对苯酚丙酮废水中的有机污染物微观组成进行分析,结果见表1。

由表1可知,醛酮类相对含量为50.03%,醇类相对含量为16.11%,二者相对含量之和达到66.14%。进一步详细剖析结果表明,可降解的脂肪酮占醛酮类总量的85.86%,其余为难生物降解的环烷酮;醇类主要以3,4-己二醇为主,生物降解较容易。高浓度污水环境中微生物很难适应,可生化性较差。因此笔者中试采取与其他低浓度污水混合调配的方式调整废水可生化性,调配后废水COD为3503mg/L,B/C从0.135上升至0.45,再通过高效生物反应器的作用,去除废水中绝大部分有机污染物,后续采用水解酸化+MBR反应器进行生化去除效果强化,最终通过臭氧催化氧化深度处理工艺处理达到《石油炼制工业污染物排放标准》。

2、工艺流程与试验装置

2.1 工艺流程

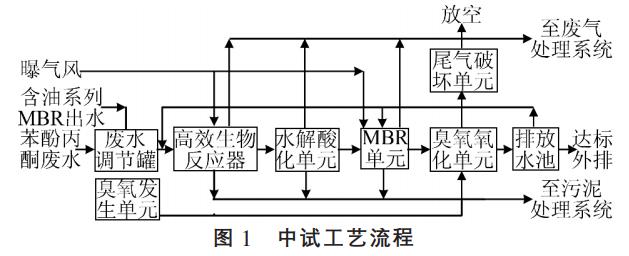

中试工艺流程示意见图1。

由图1可知,苯酚丙酮废水与含油系列污水处理系统MBR出水经过调节罐调配水质水量后,与臭氧催化氧化单元出水在管道混合器内混合后,首先进入高效生物反应器,利用其快速全混、高倍循环的特征,有效降低反应器内污染物浓度,减弱生物抑制,最大程度地提升高效生物反应器的COD去除效果,出水进入由水解酸化生物反应器和MBR膜生物反应器组成的二级生物处理单元,MBR出水中残留的有机物主要为难生化有机物,通过臭氧催化氧化的开环断链作用,将部分大分子有机污染物分解为小分子可生物降解有机物,因此臭氧催化氧化出水部分回流至MBR反应器,再次通过生物降解的方式去除产生的可生化有机污染物,从而减小臭氧消耗量,降低运行成本。臭氧催化氧化出水最终可实现达标排放。

2.2 试验装置

主要装置:高效生物反应器,1座,尺寸D2.2m×6.8m,碳钢及不锈钢组合件;水解酸化反应器,1座,尺寸D1.2m×5.45m,碳钢;MBR反应器,1座,尺寸1.5m×1.5m×5.0m,碳钢;臭氧催化氧化反应器,1座,尺寸D0.8m×6.0m,不锈钢316L。

3、试验方法

中试试验过程主要分为生化系统启动、运行参数优化、系统稳定运行、中试试验标定等主要阶段。在生化系统启动过程中,向高效生物反应器、水解反应器和MBR反应器引入炼化污水厂活性污泥,引泥量为各反应器体积的30%左右。引泥后各反应器均投加苯酚丙酮废水和葡萄糖,高效生物反应器和MBR反应器均闷曝24h后,采用逐步提高苯酚丙酮原水进水量的方式提高整个系统的进水COD浓度,完成生化系统启动调试。在中试试验生化系统启动及连续运行过程中,向高效生物反应器投加生物菌剂,以加快系统启动速度及增强系统运行稳定性。根据MBR反应器及臭氧催化氧化塔出水水质调整臭氧投加量,最终处理出水COD达到50mg/L以下。

4、结果与讨论

4.1 高效生物反应器运行条件考察

由于苯酚丙酮废水盐含量及有机污染物浓度较高,因此在生化系统启动过程中采取逐步提高苯酚丙酮原水与配比水比例的方式,逐渐升高高效生物反应器的进水COD。初始阶段进水COD为1500mg/L时,连续运行6d,反应器出水COD稳定在200mg/L左右,COD去除率达到85%以上。第7d提高进水COD至2000mg/L,反应器出水COD逐渐升高,最高时出水COD达到500mg/L,但整体上运行较稳定。第13d尝试性地提高反应器进水COD为2500mg/L,连续3d反应器出水COD均接近600mg/L,此时污泥有上浮现象,镜检菌胶团数量减少、结构略显松散,且反应器顶部开始有泡沫形成,因此第16d重新降低至2000mg/L,并在进水中加入消泡剂和高效生物菌剂以恢复、稳定高效生物反应器处理效果。第19d开始再次尝试小幅度提高反应器进水COD,反应器出水水质逐渐稳定,活性泥菌胶团数量逐渐增多,出现钟虫、轮虫等指示生物,表明高效菌剂的投加对系统冲击恢复和稳定运行起到了重要的作用。第30d开始提高反应器进水COD至3000mg/L,同时加大消泡剂投加质量浓度至30mg/L,但出现污泥开始大量上浮、丝状菌爆发的现象。在进行重复性验证试验时证明高效生物反应器进水COD达到3000mg/L时,生化系统无法稳定运行。综上所述,高效生物反应器进水适宜COD为2000mg/L,该条件下,既保证生化系统稳定运行状态,又避免需要投加消泡剂来解决苯酚丙酮废水的起泡问题。

4.2 高效生物菌剂在生化处理过程中的作用研究

在生化系统启动及后续运行过程中投加的高效生物菌剂技术指标:菌数为3×109CFU/mL;活性成分≥60%,其中含氮40%~50%、含有机碳6%~12%;外观为浅黄色到浅棕色溶液;气味为轻微发酵味;pH为6.0~8.5;温度为20~35℃,中海油天津化工研究设计院有限公司自主研发。

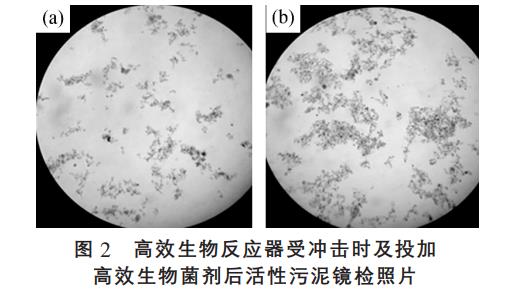

高效生物反应器受冲击时及投加高效生物菌剂后活性污泥的镜检照片分别见图2(a)、图2(b)。

由图2可知,反应器受到水质水量冲击时,活性污泥菌胶团减少且碎片化,投加高效生物菌剂后,菌胶团增多并呈大片状,生化系统得到有效恢复。因此,在整个中试过程中,高效生物菌剂对生化系统的启动、运行起到重要作用。

4.3 系统稳定运行效果研究

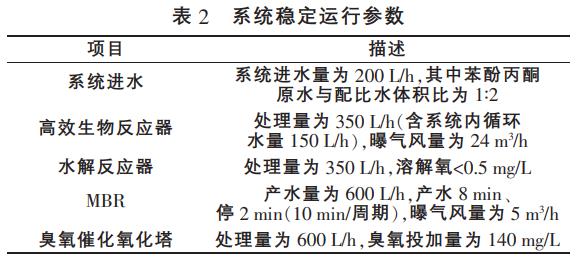

经过前期系统运行条件考察,确定系统稳定运行参数见表2。

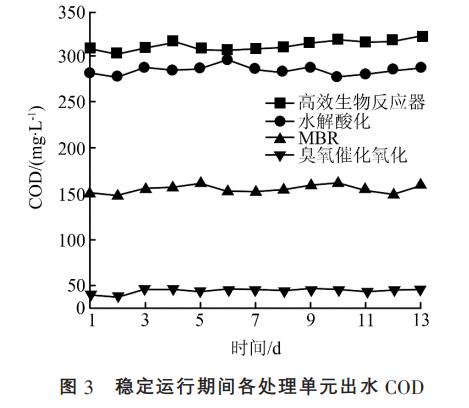

经过生化及臭氧高级氧化处理后,最终出水COD为45mg/L,COD去除率达到99.57%。各排放水质指标均满足《石油炼制工业污染物排放标准》。稳定运行期间各处理单元出水COD见图3。

由图3可知,高效生物反应器COD去除率达到91.09%,可将大部分可生物降解的有机污染物去除,对高效生物反应器出水进行GC-MS检测,发现废水中主要有机污染物为甲苯、间二甲苯及苯乙烯,均为化学性质较稳定的芳烃类化合物,去除难度较大。因此通过水解酸化和臭氧催化氧化作用,对难降解有机物进行处理,将臭氧催化氧化出水进行内部回流,通过生化作用去除部分降解开环生成的小分子污染物,以减少臭氧投加量,降低运行成本。最终出水COD为45mg/L。整个系统的COD降解率达到了99.57%,体现了整个工艺路线的高效性,实现了苯酚丙酮废水的达标排放。

5、结论

苯酚丙酮生产废水可通过高效生化+臭氧催化氧化组合工艺对其进行处理并实现达标排放。在中试试验研究过程中,可得到以下结论。

(1)高浓度高盐苯酚丙酮废水经过水质调配后,高效生物反应器COD去除率达到91.09%,废水中大部分可生化有机物得到有效降解去除,残余的难降解污染物通过臭氧催化氧化技术的开环、断链作用分解为小分子有机物,出水循环回至前端生化系统进一步去除,最终系统出水COD45mg/L。整个系统的COD去除率达到了99.57%,满足《石油炼制工业污染物排放标准》。

(2)在生化系统启动过程中,通过投加高效生物菌剂,可加速生化系统启动;并且当水质变化对生化造成冲击,导致系统处理效果下降、活性污泥菌胶团恶化时,生物菌剂的投加有助于系统性能恢复。(来源:天津辰创环境工程科技有限责任公司,中海油天津化工研究设计院有限公司)