燃煤发电是我国主要的供电来源,2017年火电装机容量占电力总装机容量的比重为62.4%.我国90%以上的火电厂采用“石灰石-石膏湿法脱硫”工艺处理燃烧废气.此工艺将烟气中烟尘、SO2、氮氧化物、氯化氢以及汞、铜、铅、砷、镉等污染物转化到废水中,使废水具有COD高、浊度高、含盐量高、易结垢等特点,另外还有大量的重金属离子.脱硫废水水量大、水质波动大、成分复杂、水质恶劣,是最难处理的废水之一,近年来国内对于脱硫废水的处理越来越重视。

国内脱硫废水一般采用化学沉淀法、流化床法、电絮凝法处理工艺,设备工作不稳定,Enoch等利用微滤法处理经传统工艺处理的出水,出水悬浮物和重金属含量均达到荷兰的标准,但其盐分并未能达到工艺水回用要求.康勇利用纳滤膜处理经微滤处理后的脱硫废水,实验表明,当操作压力达到1.5MPa,浓差极化严重,膜面处盐分浓度大,处理后的废水中仍然存在大量的结垢性离子。

本研究采用“化学除硬+外置式有机管式超滤膜+OCRO管网式反渗透”组合膜工艺对江苏省某电厂脱硫废水进行中试实验研究,将超滤膜作为反渗透的前处理工艺,保证后续反渗透膜系统的连续稳定运行.OCRO管网式反渗透具有特殊的流体动力学和开放式的流道结构,减少死水区域,因此具有较强的抗污染能力,另外由于其经济性,因而被广泛应用于高浓度、高盐度废水回用项目。本实验为膜分离技术在电厂脱硫废水零排放处理中的应用提供了基础实验数据。

1、实验部分

1.1 原水水质

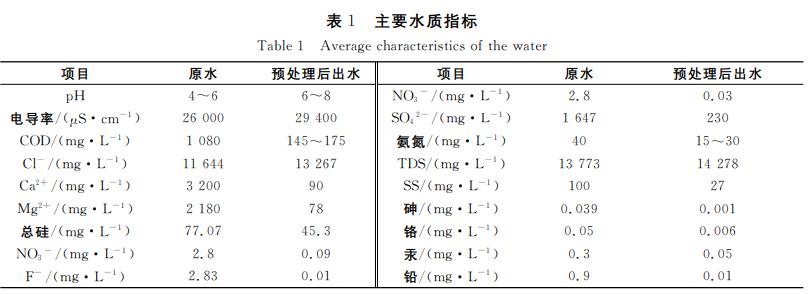

水样取自江苏省某电厂2×6000MW超临界燃煤发电机组石灰石-石膏湿法脱硫所产生的脱硫废水,通过预处理后(在反应罐进行化学除硬反应,然后在超滤循环罐进行酸调),原水质与预处理后的水质情况见表1。

脱硫废水的水质特点主要为:(1)pH为4~6,呈弱酸性;(2)悬浮物含量高,主要为灰分、惰性物质、絮凝沉淀物等;(3)含有微量的汞、铅、铬等重金属离子和砷、F-等非金属污染物;(4)含有大量Ca2+、Mg2+、SO42-、Cl-等,水质较为复杂.由于高含盐量、高硬度,使脱硫废水具有腐蚀性强、易结垢等特征。

1.2 实验仪器

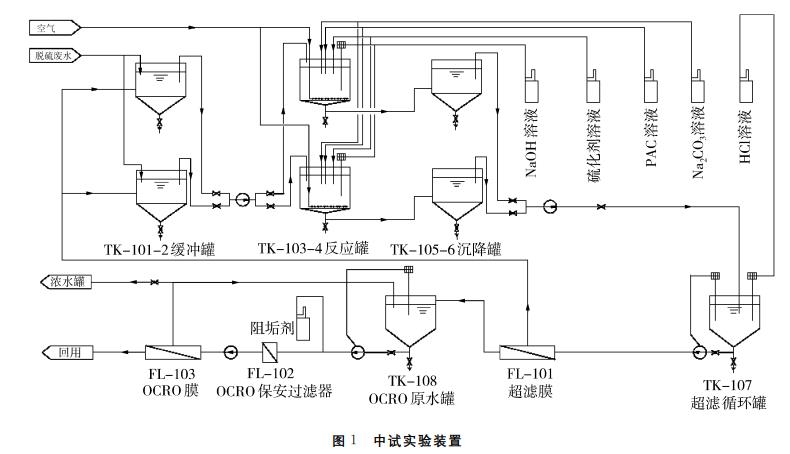

江苏凯米公司高装填密度超滤膜组件,型号KMTB0803,膜面积为6.4m2.科氏管网式反渗透膜(OCRO)组件,膜面积为25m2。整套设备采用PLC自动控制,实验装置如图1所示。

pH采用酸度计(上海雷磁,pHS-3C)进行测定;电导率采用SuntexSC-110电导率仪测定;COD采用重铬酸钾法进行测定;TDS测定采用台式MI170测定仪;Cl-采用硝酸银标准溶液滴定;总硅采用UV-2450紫外分光光度法测定。

1.3 实验流程

化学沉淀法预处理:采用两级澄清软化NaOH+Na2CO3,pH为10~12时,大多数盐以碳酸盐、碱类或金属氢氧化物形式形成沉淀,通过沉降池进行分离,脱硫废水经预处理后出水水质指标稳定,预处理后上清液通过重力自流至超滤循环罐,在循环罐中用盐酸将原水调至pH为6~8左右。

超滤系统:超滤进水泵输送超滤循环罐原液进入有机管式超滤膜循环环路,浓水回流至预处理缓冲罐,产水流至OCRO原水罐。实验过程中通过对超滤循环泵的流量和压力的调节,进而控制管式超滤膜的产水通量和超滤系统操作压力反渗透系统:原水罐中的原水通过增压泵进入OCRO膜装置,经过保安过滤器过滤后送至OCRO膜系统处理,产水侧出水流至产水罐,浓水回流至浓水罐,实验过程中通过对浓水流量的调节,进而控制高压泵的操作压力和系统回收率。

2、结果与讨论

2.1 超滤膜稳定性

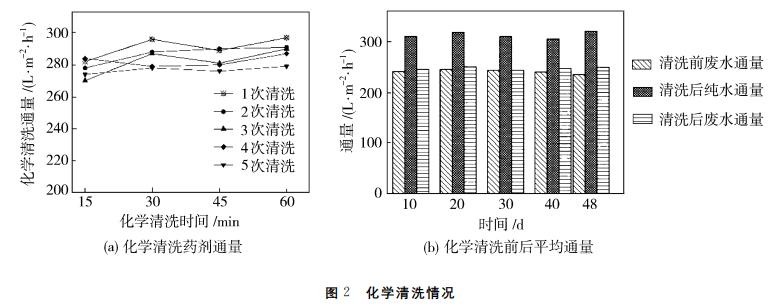

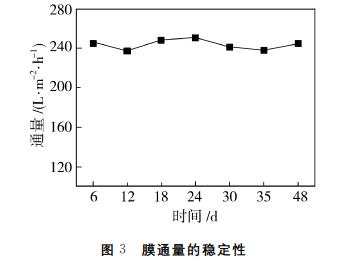

控制料液温度为35℃,循环流量为58m3/h,泵出口压力为0.2MPa,观察膜的运行状态。每10d化学清洗1次,总共进行了5次化学清洗。化学清洗方法为:碱洗30min,有效氯200mg/L,用NaOH调节pH至10~11;酸洗30min,加柠檬酸至pH为3,然后加盐酸调节pH为2。化学清洗后再用纯水清洗至中性,清洗结束。化学药剂清洗过程中的药剂通量情况见图2(a),药洗前后平均通量情况见图2(b),膜运行的情况见图3。

由图2(a)可看出,经过1h的化学清洗后,化学药剂的平均通量为290L/(m2·h)左右。根据图2(b)可知,药洗后的纯水平均通量能达到310L/(m2·h),而药洗后废水的通量在240L/(m2·h)左右。清洗后通量未出现明显衰减现象。由图3可知,运行48d后,膜通量平稳,未见明显衰减.说明该膜在此运行条件下,耐受性良好,可稳定运行。

2.2 超滤对SS、COD的去除效果

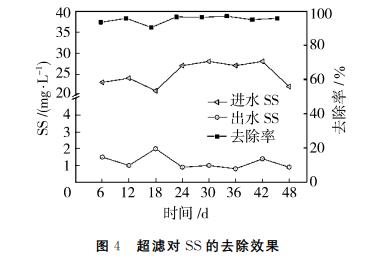

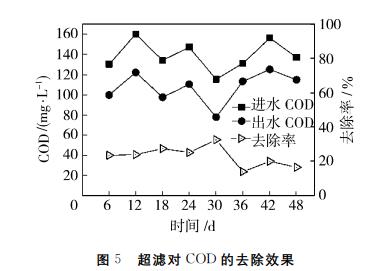

中试实验运行48d,考察超滤膜对SS、COD的去除效果,实验结果见图4、图5。

进水SS、COD平均值为27、150mg/L,出水的SS、COD平均值分别为1、110mg/L,SS的去除率在95%以上,COD去除率仅为23%。可见,超滤膜对SS的截留率较高,但对COD的去除效果并不是很高,说明超滤可拦截废水中的大分子物质和胶体微粒等.水中一部分COD以悬浮性、胶体性、溶解性的形式表征,可以认为,超滤对系统中的悬浮物、胶体态的COD有一定的截留作用,因此不同的水质情况超滤对COD去除率差异较大。经过超滤的预处理,可提高反渗透膜的进水水质,减轻后续反渗透膜的污染负荷。

2.3 超滤对硅的去除效果

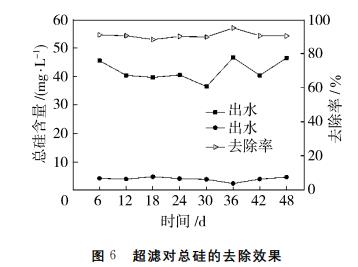

超滤对总硅的去除效果见图6。

实验中经调酸后的水质pH为6~8,由图6可知,超滤膜能截住大部分的硅化合物,截留率为90%左右,超滤出水硅的浓度为4~6mg/L。由于硅化合物的分子结构非常复杂,一般情况下,硅化合物以胶体态、颗粒态、离子态存在,且随着水质的变化而变化。pH值越低,离子态硅酸化合物越少,胶体硅增多.经调酸后的废水中的硅主要以胶体硅的形态存在,一般胶体硅的微粒尺寸为0.2μm,根据超滤膜的孔径分布情况,超滤膜能截住颗粒态和胶体态硅化合物,而离子态,如硅酸分子则完全可以透过超滤膜。当膜运行一段时间后,超滤表面被拦截的悬浮物或大分子聚合物会不断积累形成污堵层,污堵层透水性较差,会使产水水质下降并使膜污染严重,因此有必要定期对膜进行化学清洗。

2.4 OCRO膜对电导率的去除效果

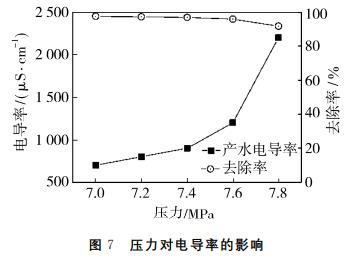

分别考察操作压力为7.0、7.2、7.4、7.6、7.8MPa条件时,回收率为75%,膜系统对电导率的去除效果,结果见图7。

电导率是反应水纯净度的一个标准,能较快的表征水中的盐度。由图7可知,随着压力的升高,产水电导率增加,反渗透进水电导率为29400μS/cm左右,当压力超过7.6MPa时,产水电导率急剧升高.当压力为7.0~7.4MPa时,电导率为700~900μS/cm,当压力为7.8MPa时,电导率上升到2200μS/cm.通常情况下,压力升高,通量会增大,而盐量不变,故截留率应该不变,但是盐分在膜表面处的浓度一般高于主体浓度,即表现出浓差极化现象,随着操作压力升高变得更加严重,导致盐分的截留率下降,从而表现出产水侧电导率上升。

2.5 OCRO膜对COD、TDS、Cl-的截留效果

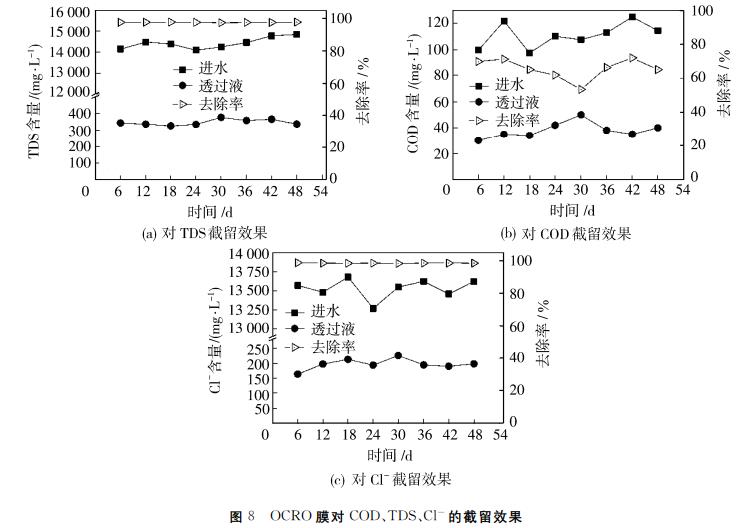

根据反渗透进出水水质情况,考察反渗透系统对COD、TDS、Cl-的截留效果以及运行稳定情况.设定进膜压力在7.0~7.2MPa,回收率为75%,实验过程中膜通量为10L/(m2·h),实验结果见图8。

如图8(a)所示,进水TDS在14143~14845mg/L之间,出水为325~367mg/L,去除率达97.4%.如图8(b)所示,进水COD在95~125mg/L之间,出水为30~50mg/L,去除率在63%~71%之间。如图8(c)所示,进水Cl-在13267~13790mg/L之间,出水浓度为160~225mg/L,去除率达98.3%~98.7%。反渗透因其致密的孔隙率和选择透过性等特征,有效的透过水分子而截留住其他小分子和离子等。

2.6 组合工艺处理效果

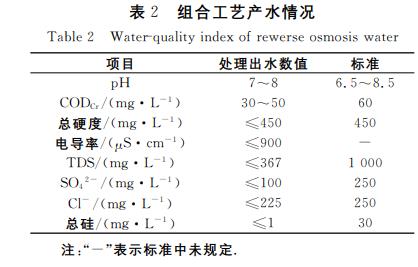

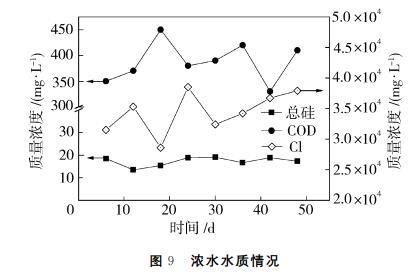

组合工艺得到的典型产水水质如表2所示,浓水情况如图9所示。

从表2可以看出,经过超滤、反渗透处理后的脱硫废水可以满足《城市污水再利用工业用水水质》(GBT19923—2005)中的锅炉补给水标准.根据图9的实验结果,OCRO的浓水中总硅、Cl-、COD的平均质量浓度分别为18mg/L、34g/L、420mg/L,可满足MVR蒸发的要求。

3、结论

组合膜法深度处理脱硫废水可去除大多数结垢性离子和盐分,运行稳定.出水满足锅炉回用要求,有效解决了回用时管道结垢堵塞问题,实现电厂节约用水和减少排放量的目的,并且对实现火电厂脱硫废水零排放具有重要指导意义。(来源:江苏凯米膜科技股份有限公司)