某净化站始建于1983年,位于长沙矿冶研究院办公区,为不影响周边环境,净化站每天工作时间为3h,处理水量为100m3/h。由于净化站建设年代久远,存在工艺设备落后、自动化程度低、处理系统抗负荷冲击能力差等问题。另外,净化站位于市区,离湘江较近,出水排人市政污水管网,处理药剂过量投加带来的二次污染给周边居民带来影响,甚至影响湘江水质。

为彻底解决以上问题,在保证净化站不停产的前提下,对现有处理设施各处理工序均进行了优化设计,改造后出水中CODcr、Mn、Tl含量远低于原系统,稳定达到《污水综合排放标准》(GB8978-1996)中第一类污染物最高允许排放浓度及当地环保部门的总量控制要求;且Na2S吨水消耗量减少了60%,降低了运行成本,彻底解决了对环境的二次污染。

1、水质资料与工艺流程确定

1.1 水质资料

净化站废水主要来自氧化锰厂经预处理后的浓水,以及少量实验大楼的实验废水(不超过10m3/d)。

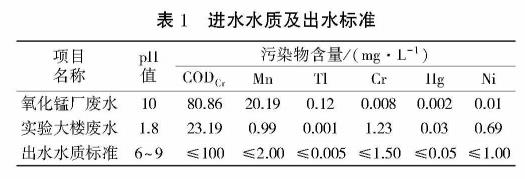

通过对进水水质进行全分析,废水中含有多种重金属,其中主要重金属种类及指标见表1。

净化站处理后出水排人市政污水管网,结合长沙市环保局对净化站出水的要求,出水重金属指标参照《污水综合排放标准》(GB8978-1996)中第一类污染物最高允许排放浓度,具体水质指标见表1。

1.2 工艺流程确定

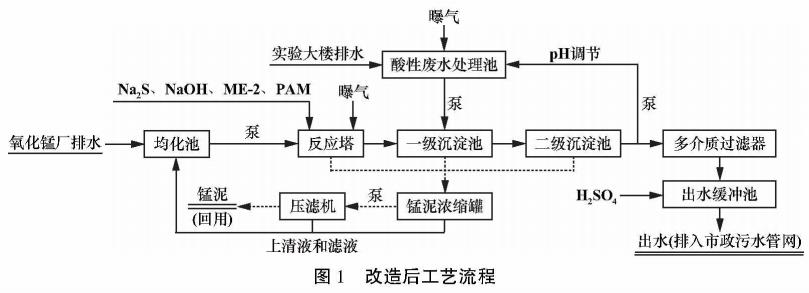

本项目采用化学处理法去除废水中的重金属,通过选择合适的化学反应药剂,使废水中金属离子与其反应生成不溶性的盐或氧化物(包括氢氧化物)沉淀而去除。从表1可以看出,本项目废水中主要超标重金属为Mn、Tl,且进水含量均不高,特别是Tl含量极低。需要对微含量的重金属进一步降低,在工艺上对化学反应药剂的选择以及固液分离的效果要求就更加严格。本项目通过精确计算各处理工序运行参数,确定最佳工况后进行优化设计与改造,并增加了尾水过滤系统,改造后工艺流程如图1所示。

2、提质改造设计与实践

2.1 加药系统工艺改造

常年运行经验和实践证明,投加NaOH使废水pH值达到12左右,再投加絮凝剂进行沉淀,可以保证出水中包括Mn在内的多项重金属指标达标,但单纯投加碱对Tl的去除效果不理想。Tl含有剧毒,国家对外排水中Tl含量的要求特别严格。实践证明,针对废水中的Tl,硫化物沉淀效果明显优于氢氧化物沉淀,主要是由于氢氧化铊沉淀物粒径过于细小不易沉淀,通过絮凝后经斜管沉淀池沉淀1h都很难保证出水达标。但在保证碱性条件下,同时向废水中投加过量的Na2S,经絮凝沉淀后,上清液出水中Tl含量可以达到国家标准。但由于本项目出水排人市政污水管网,与生活污水混合,生活污水中的一些厌氧菌在管网中发酵产酸,出水中残留的Na2S在酸性条件下易形成H2S并从沿途的污水检查井中溢出,产生异味,给周边居民带来影响。

为彻底解决此环境影响,本次提质改造首先对投加的药剂进行改良。ME-2是由长沙矿冶研究院自主研发的一种专门针对含Tl废水的捕捉药剂,该药剂是以具有国际先进水平的高分子重金属离子捕集沉淀剂为核心技术的系列处理药剂,能在常温下与废水中的Tl迅速反应,生成不溶水的螯合盐,再加人少量有机或(和)无机絮凝剂,形成絮状沉淀。该法是一种新处理方法一螯合沉淀法。ME-2的特点如下:①不论废水中的Tl离子浓度高低,均能发挥去除效果;②多种重金属离子共存时,能同时去除;③对重金属离子以络合盐形式(EDTA、柠檬酸等)存在的情况,也能发挥良好的去除效果;④能去除胶质重金属;⑤不受共存盐类的影响。

另一方面通过对原人工加药系统进行自动化改造,精确计量,增加在线监测仪表,严格控制药剂投加量。在溶液池,NaOH、Na2S及ME-2按比例20:4:1混合溶解后,配制成浓度为5%的碱混合液,通过加药栗精确计量投加至废水进水栗的吸水管中,经水栗叶轮高速旋转混合后进人反应塔。加药栗原采用一台普通离心泵,离心泵出口流量会根据管道压力变化而变化,无法做到恒定流量投加,改造后选用1台变频软管栗,主要参数为:Q=0〜5m3/h,P=1.6MPa,N=4kW。软管泵具有很好的计量功能,与普通隔膜计量泵相比,具有流量大、吸程高、不易堵塞的特点,更适合于本项目使用工况。

加药量根据反应塔进水处新增的pH在线监测计进行反馈变频控制,并在软管泵投加管道上新增电磁流量计在线监测药剂投加量。根据调试运行经验,药剂投加量控制在450mg/L,反应塔进水pH值控制在12左右,处理效果最佳。

2.2 反应塔工艺改造

净化站现有1座反应塔,直径4.5m,高7.2m,半地下式结构。1983年净化站建设时,作为原处理工艺的核心处理工序,与悬浮澄清池原理类似,是集混凝和泥水分离于一体的处理构筑物。在反应塔中加人絮凝剂,生成矾花形成稳定的泥渣层,原水经过泥渣层时水中的杂质与原有的泥渣进行接触絮凝,使细小的絮凝粒相互聚合,或被泥渣层所吸附,清水向上分离,原水得到净化,悬浮泥渣在吸附了水中悬浮颗粒后不断增加,多余的泥渣经排泥孔进人浓缩室,浓缩到一定浓度后,由排泥管排走。悬浮澄清式反应塔处理效率高,在20世纪70〜80年代得到了广泛应用,但其对原水的水量、水质、水温及混凝剂等因素的变化影响较明显,处理效果不够稳定。

随着前端生产工艺不断改进,净化站进水的水质和水量都有较大变化;而且随着国家对环保的要求越来越严格,单靠一座悬浮澄清式反应塔,出水已无法满足环保要求。为提高反应塔的处理效果和抗负荷冲击能力,将原有的悬浮澄清式反应塔改造成空气搅拌式澄清反应塔,经常年运行经验和实践证明,该形式反应塔出水水质明显优于静态的悬浮澄清式反应塔。

在反应塔中增加了1个直径2m、高3m、与反应塔同心的圆锥形反应室,并在反应室内布置曝气和絮凝剂投加管道,原水与碱液混合后经栗提升至该反应室,然后与絮凝剂在反应室内通过空气搅拌作用充分混合反应,同时防止反应形成的矾花在反应室内沉淀。充分反应后的泥水混合液从反应室顶部向反应塔内外圈的泥水分离室溢出,在泥水分离室清水向上分离,被反应塔顶部的环形集水槽收集后自流至下一处理工序,絮凝后的悬浮物则下沉进人浓缩室,浓缩到一定浓度后,由排泥管排走。

絮凝剂选用阴离子型聚丙烯酰胺(PAM),配药浓度为0.5%,投加量为30m^/L。采用三槽式干粉泡药机自动化定量投加,主要参数为:药液泡制量Q=1500L/h,N=4kW。采用隔膜计量栗进行投加,一用一备,主要参数为:Q=900L/h,P=0.35MPa,N=0.75kW。并在絮凝剂投加管道上新增电磁流量计在线监测药剂投加量。

2.3 沉淀系统工艺改造

为进一步确保泥水分离效果,将反应塔出水的清水池改造成沉淀池。原清水池容积较大,分成两级沉淀:一级沉淀采用斜管沉淀,表面负荷3m3/(m2.h),有效容积为:LxBxH=6mX6mX4m;二级沉淀采用平流沉淀,表面负荷1.4m3/(m2•h),有效容积为:LxBxH=12mX6mX3m。并在池底放坡,铺设排泥管道,帮助排泥。

2.4 酸性废水处理池工艺改造

实验大楼的酸性废水通过酸性废水处理池单独收集预处理后进人废水处理系统,废水量约10m3/d,每日处理一次。从表1可以看出,该股废水除强酸污染外,重金属含量基本未超标。但现场调查发现,废水中含有较多的Fe2+,国家污水综合排放标准中并未对Fe2+含量进行要求,但水中的Fe2+会影响出水色度,因此排放前仍需对其进行去除。另外,铁的氧化物(包括氢氧化物)可以作为共沉淀剂,能与多种重金属形成共沉淀,从而提高沉降效果。因此本项目将沉淀池出水的碱性上清液(pH=12)按15m3/d的量回流至酸性废水处理池,与实验大楼的酸性废水(pH=1.8)进行中和,通过池内新增的pH在线监测计,控制出水pH值在6左右,再栗送至沉淀池进水端与总进水混合后一同进入后续处理工序。

酸性废水处理池有效容积25m3,本次改造在池内新增曝气设施,一方面起到混合搅拌的作用,并防止重金属悬浮物在此沉淀;另一方面对Fe2+进行氧化,实验证明Fe(OH)2沉淀至少要在pH≥10时才能形成,而Fe(OH)3沉淀只需在pH≥4时即可形成,因此通过对酸性废水进行曝气可以大大降低碱液耗量,也可缩短反应时间。本次改造选用耐腐蚀的螺旋式曝气头,型号XHBQ-260,材质PP,共计48套;曝气罗茨鼓风机1台,此风机兼做反应塔的曝气风机,主要参数为:Q=2.16m3/min,P=0.05MPa,N=4kW。

2.5 新建过滤系统

为提高处理系统的抗负荷冲击能力,在尾端增加一座多介质过滤器,过滤一些沉淀难以去除的细小悬浮物,进一步确保出水各项重金属指标稳定达标。过滤器规格为φ3.2mX4.5m。滤料由上至下依次为无烟煤和石英砂:无烟煤粒径0.8〜1.8mm,不均匀系数K80<2.0,铺填厚度500mm;石英砂粒径0.5~1.2mm,不均匀系数K80<2.0,铺填厚度500mm;石英砂下部为砾石承托层,粒径2~8mm,铺填厚度200mm。滤池底部采用长柄滤头配水系统。

由于过滤器处理水量较大,为节约反洗水量,采用气水联合反冲洗:其中水平均反洗强度为7L/(s.m2),气平均反洗强度为16L/(S.m2),反洗历时10~15min。配套选用进水加压栗1台,主要参数为:Q=100m3/h,H=18m,N=15kW;反洗水栗1台,主要参数为:Q=200m3/h,H=30m,N=30kW;反洗罗茨鼓风机1台,主要参数为:Q=7.97m3/min,P=0.06MPa,N=15kW。过滤器3〜4d反洗一次,反洗周期根据运行时间、出水浊度、进出水压差等情况进行确定,反洗过程实现自动化控制。

2.6 其它工艺改造

本次改造在对净化站内各主体处理单元进行工艺改进的基础上,针对站内整体运行环境和处理效率,也采取了如下措施:

1)对所有管道进行更新,对污泥、空气、给排水等不同类型管道进行区分。管道布置遵循节约水头的原则,所有管道集中通过管沟或管架布置,既保证管道美观流畅,又方便检修维护。

2)对所有电气设备进行更换或新增,包括集中配电柜、PLC柜、设备外控箱等。所有电缆均通过玻璃钢桥架集中铺设,进人设备的电缆通过热镀锌钢管埋地走暗管。

3)根据工艺需要,在处理流程上新增过程监测仪表,包括进出水在线监测、pH在线监测计、流量计、压力表、液位控制开关等。并设置集中控制室,在控制室内采用PLC和电脑操作可完成设备启停与联锁控制、处理工况监视与控制、异常工况报警和紧急事故处理等,大大节约了人工劳动力,提高了系统处理效率。

2.7 工艺改造效果

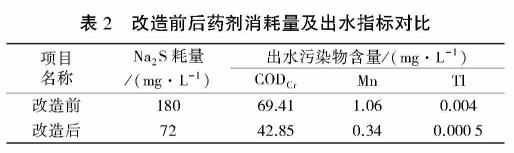

通过对比改造前后出水指标、药剂消耗量的代表月份逐日监测数据平均值,原处理系统虽能保证出水中CODCr、Mn、Tl基本达标,但偶尔峰值会出现超标现象,且Na2S消耗量过大,造成运行成本增加和环境二次污染。改造后的新系统,Na2S用量降低了60%,出水CODCr、Mn、Tl含量远低于原系统,实现了稳定达到GB8978-1996中第一类污染物最高允许排放浓度,大大降低了运行成本,彻底解决了对环境的二次污染。改造前后出水指标及药耗见表2。

本次提质改造总投资不超过200万元,所有改造项目均在保证原处理系统正常运转的前提下进行,必要时建设临时处理设施,待新系统调试正常后再进行切换,本项目是对老旧废水处理站不脱产改造的成功案例。

3、结语

为解决某净化站工艺设备落后、自动化程度低、处理系统抗负荷冲击能力差等问题,对该净化站加药系统、反应塔、沉淀系统、酸性废水处理池、过滤系统等各工段进行了优化设计,并增加了尾水处理系统。改造后的新系统,Na2S用量降低了60%,出水CODCr、Mn、Tl含量稳定达到GB8978-1996中第一类污染物最高允许排放浓度,大大降低了运行成本,彻底解决了对环境的二次污染。(来源:长沙矿冶研究院有限责任公司)