戊二醛被誉为继甲醛和环氧乙烷消毒之后,化学消毒灭菌剂发展史上的第三个里程碑,它具有甲醇含量低,无致畸变、无积毒、无富营养化的特点。戊二醛用途广泛,主要应用于石油化工、医疗卫生、轻工、科研等领域。目前戊二醛生产主要采用吡喃法(又称丙烯醛法),具有投资少、成本低、工艺简单、收率高、产品质量好等优势。我国自主研发生产戊二醛已有约三十年历史,产品质量可与国际巨头公司如巴斯夫的产品媲美,但配套污水治理却一直有不能稳定达标的环保风险,随着国内环保要求日益提高,这可能成为限制企业健康发展的一大因素。

1、工程概况及工艺流程

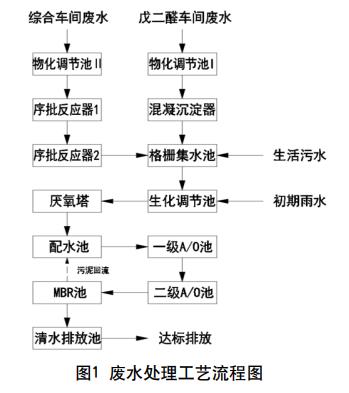

某精细化工企业年产20000t戊二醛产品及2000t三环类产品,在生产过程中产生约150m3/d的废水,主要为生产废水、生活污水和初期雨水。生产废水约100m3/d,包括戊二醛车间废水和综合车间废水;戊二醛生产过程中,在吡喃水解和精馏阶段产生废水,主要成分为甲醇,并含有部分丙烯醛;三环类产品生产过程中产生的废水成分较为复杂,主要成分为甲醇、乙醇、乙基丙烯醚、丙醛等。生活污水45m3/d,初期雨水5m3/d。

由于生产废水中含有生物毒性强的丙烯醛、丙醛、丙烯基乙醚等物质,因此必须经过适当的预处理。戊二醛车间废水量较大(占比90%以上),组分简单且稳定,COD约20000mg/L,B/C值0.3,pH值3.5左右。拟先加入液碱调节pH值至强碱性,丙烯醛在此条件下容易发生羟醛缩合反应,生成二聚丙烯醛(3,4-二氢-2H-吡喃-2-甲醛,生物毒性较丙烯醛降低100倍)和其他产物而变成半透明的黄色黏性固体,再回调至中性并投加PAC和PAM,泥水分离后上清液进入格栅集水池与生活污水混合。综合车间废水成分复杂、水量小,COD约100000mg/L,B/C值0.28,pH值2.5左右。拟采用序批处理方式,将综合车间废水依次进行加碱缩合、混凝沉淀、芬顿氧化反应,降低废水毒性并去除部分COD,反应后的上清液同样进入格栅集水池与生活污水混合。

初期雨水在进入初期雨水池前先沉砂,而后泵入生化调节池。生活污水经过格栅滤除杂物后,与物化预处理后的生产废水混合均匀,通过潜污泵提升进入生化调节池进行后续生化处理。生化处理采用水解酸化+厌氧塔+两级A/O-MBR工艺,MBR产水排入清水池。经过处理后,出水达到GB8978—1996《污水综合排放标准》中表4三级排放标准。

2、单元设计及运行效果

2.1 单元设计参数

2.1.1 物化调节池Ⅰ

储存、均质戊二醛车间生产废水,保证物化Ⅰ处理系统进水水量、水质稳定。构筑物尺寸LBH=6300mm×4000mm×5000mm,数量1座(半地上钢砼)。

在池内投加液碱至pH≥11.5,使废水中的丙烯醛发生羟醛缩合反应,池底敷设曝气装置以利于反应进行及防止污泥沉积。设置耐腐蚀提升泵2台,单台水泵流量5m3/h,扬程10m,功率0.75kW。

2.1.2 混凝沉淀器

回调物化调节池Ⅰ的废水pH值至中性,并投加混凝剂和絮凝剂,泥水分离后,出水自流进入格栅集水池,污泥定期排入污泥池。混凝沉淀器设计能力5m3/h,混凝反应时间10min,反应区分为两格,通过加入硫酸、PAC、PAM,在搅拌作用下使废水中的不溶胶体、SS等物质充分反应形成较大絮体得以去除。设备尺寸LBH=2640mm×1160mm×2200mm,数量1台(碳钢玻璃钢防腐)。

2.1.3 物化调节池Ⅱ

储存、均质综合车间生产废水,保证物化Ⅱ处理系统进水水量、水质稳定。构筑物尺寸LBH=3000mm×4000mm×5000mm,数量1座(半地上钢砼)。设置耐腐蚀提升泵2台,单台水泵流量5m3/h,扬程10m,功率0.75kW。

2.1.4 序批反应器

利用串联的序批反应器1(羟醛缩合+混凝沉淀)和序批反应器2(芬顿氧化+沉淀)对综合车间废水进行物化预处理,反应器2的出水自流进入格栅集水池,两台反应器的沉淀污泥排入污泥池。序批反应器设计能力3m3/批次,反应器1的单次运转耗时约为60min,反应器2约为100~120min,每批次完整运转耗时约3h。反应器尺寸DH=Φ1400mm×2400mm,数量2台(PPH材质),配套变频调速搅拌机、磁翻板液位计、pH计及自动阀门。

物化Ⅰ和物化Ⅱ处理系统配置加药系统1套,主要包括液碱加药装置、PAC加药装置、PAM(阴离子)加药装置、硫酸加药装置、双氧水加药装置、硫酸亚铁加药装置。

2.1.5 格栅集水池

收集储存生活污水及经过预处理后的生产废水,保证生化处理系统进水水量、水质稳定。构筑物尺寸LBH=8800mm×3000mm×5920mm,数量1座(地下钢砼),池底敷设曝气装置。设置潜污泵2台,单台水泵流量8m3/h,扬程15m,功率1.5kW;机械格栅1台,SS304材质,功率0.75kW。

2.1.6 生化调节池

主要作用是调节水质水量,并作为预水解酸化的场所,提高废水的可生化性,实际上与后续的厌氧塔组成了两相厌氧系统。构筑物尺寸LBH=12900mm×4000mm×5000mm,数量1座(半地上钢砼),池内设生物绳填料作为载体,提高水解酸化微生物的总量。设置提升泵2台,单台水泵流量10m3/h,扬程18m,功率2.2kW;潜水搅拌机1台,SS304材质,功率2.5kW;配套液位计、电磁流量计等仪表。

2.1.7 厌氧塔

降解废水中的大部分有机污染物,为后续的好氧创造有利条件。在厌氧条件下,产甲烷菌可以将小分子有机酸彻底分解成甲烷、CO2和水。

厌氧塔采用耐冲击能力较强的上流式厌氧污泥过滤器(UBF)形式,设计能力150m3/d,设内循环系统,其相比传统的UASB反应器启动更迅速。反应器下部是污泥层——循环流化反应区,上部是由生物填料及其附着的生物膜组成的过滤层——固液气分离区。当废水从反应器的底部进入,顺序经过污泥层、过滤层进行厌氧处理反应后,气体从其顶部排出,出水经上部溢流堰排出。

厌氧塔尺寸DH=Φ6880mm×14400mm,数量1座(碳钢搪瓷材质),配套布水器、溢流堰、蒸汽换热器、聚丙烯生物填料、沼气水封器、pH计、温度计及自动阀。设循环泵2台,单台水泵流量40m3/h,扬程20m,功率5.5kW。

2.1.8 回流配水池

厌氧塔出水、MBR池泥水混合物在此混合,利用大流量、低扬程的穿墙回流泵配送至后续的AO生化系统。高比例的MBR池废水稀释厌氧塔出水,可降低AO生化系统负荷,提高其耐冲击性能。构筑物尺寸LBH=6300mm×3000mm×5000mm,数量1座(半地上钢砼)。设置潜污排泥泵2台,单台水泵流量6m3/h,扬程10m,功率0.75kW;穿墙回流泵1台,流量150L/s,扬程0.4m,功率1.5kW,SS304材质。

2.1.9 两级A/O池

A段异养型兼氧细菌在缺氧条件下,将污水中难溶解有机物转化为可溶解性有机物,将大分子有机物水解成小分子有机物;同时回流的硝态氮在反硝化菌的作用下,可进行反硝化过程脱氮,并去除部分COD;O段主要通过大量不同种属的微生物群落共同参与生物降解和吸附作用,去除污水中的各种有机物;同时硝化菌在氧量充足的条件下降解污水中的氨氮。设计能力150m3/d,一级、二级A/O池串联,二级A/O的设计污泥负荷低于一级。同时分两个系列并联布置。

构筑物尺寸LBH=37500mm×3000mm×5000mm,数量4座(半地上钢砼),配套微孔曝气系统。设潜水搅拌机4台,SS304材质,功率2.5kW;变频罗茨鼓风机3台(2用1备),两级A/O池合用,风量10.2Nm3/min,风压49kPa,功率15kW。

2.1.10 MBR池

使用膜分离技术代替二沉池,使水力停留时间(HRT)和泥龄(SRT)完全分离;同时利用膜的高效固液分离性能,使活性污泥不随出水流失,在生化池中形成5000~12000mg/L高浓度的活性污泥,出水水质良好、稳定,出水细菌、悬浮物和浊度接近于零,并可截留粪大肠菌等生物性污染物。

构筑物尺寸LBH=3000mm×3000mm×5000mm,数量2座(半地上钢砼),每座池内设MBR膜组件1套,膜面积300m2,膜丝PVDF材质,设计通量11.9L/m2•h。配套变频罗茨鼓风机2台(1用1备),风量3.6Nm3/min,风压49kPa,功率5.5kW;MBR抽吸泵4台(2用2备),SS304材质,单台水泵流量6m3/h,扬程20m,功率1.5kW;反洗泵2台,SS304材质,单台水泵流量2.8m3/h,扬程18m,功率0.37kW;次氯酸钠加药装置1套。

2.1.11 清水排放池

储存MBR膜产水,定期纳管达标外排。构筑物尺寸LBH=4000mm×3000mm×5000mm,数量1座(半地上钢砼)。设置清水排放泵2台,单台水泵流量15m3/h,扬程60m,功率5.5kW。

2.1.12 污泥池

收集储存物化系统和生化系统产生的污泥。构筑物尺寸LBH=8800mm×3000mm×5920mm,数量1座(地下钢砼)。设污泥进料泵2台,单台水泵流量6m3/h,扬程10m,功率0.75kW;潜水搅拌机1台,SS304材质,功率1.5kW。

配套污泥脱水系统1套,含叠螺式污泥脱水机1台、PAM(阳离子)自动泡药机1台、加药泵2台。

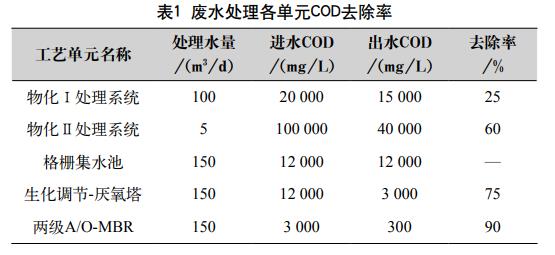

2.2 运行效果

经过半年多的调试运行后,系统运行稳定,各单元处理情况如表1所示。结果表明,物化预处理将废水中毒性强的醛类物质破环后,可有效提高生化系统的稳定性,微生物菌群、污泥性状都维持在较为健康的状态。MBR出水COD维持在300mg/L左右,满足GB8978—1996中表4三级排放标准的要求。

3、结语

高浓度醇类有机废水由于其可生化性好,生物处理法是极为合适的处理工艺。但精细化工行业的醇类废水中往往含有难分离、毒性强的醛醚酮类物质,必须进行适当的预处理,否则会对生物处理单元的微生物菌群造成毁灭性的伤害。本案利用具有α-H的醛类物质在碱性条件下容易发生羟醛缩合反应这一特性,将废水中剧毒的丙烯醛转变为毒性较低的二聚丙烯醛,保障了后续生化处理单元的正常运行。厌氧技术、多级AO/-MBR技术的成功应用,也给精细石油化工行业,特别是戊二醛生产企业的废水处理提供了较好的借鉴意义。(来源:上海清浥环保科技有限公司)