目前氰化法提金是金银贵金属冶炼的主要方法,随着国家和社会对环境保护的重视,对氰化厂含氰化物废弃物中有害物质的含量要求愈加严格。随着2018年《环境保护税法》的实施,各企业相继上马适合各自情况的处理工艺,各工艺的核心就是液体中氰化物的处理。

由于环保要求的逐步提高,目前各黄金金精矿氰化企业均为贫液闭路循环工艺,流程循环水重金属和总氰均维持在较高水平。例如山东黄金某冶炼厂氰化流程循环水总氰含量在10000mg/L以上,铜锌含量可达3000mg/L左右。在如此高的总氰浓度下尾渣处理一般采用将氰化尾渣压滤洗涤的方法使尾渣达标,再处理洗水中氰化物的方法。因为有资料表明处理单位质量的氰化物在溶液中处理药剂耗量要远少于直接处理未经过滤的矿浆。

目前含氰废水的处理工艺分为氧化法、沉淀法和回收法,其中氧化法应用较多,主要有二氧化硫空气法、氯碱氧化法、臭氧氧化法、电解法和双氧水氧化法等。氧化法普遍存在药剂成本高的问题,另外还有引入其它盐分,产生二次污染等问题,而且对亚铁氰络合物处理效果差。沉淀法一般无法彻底去除络合氰化物。回收法一般为硫酸酸化回收法或者硫酸锌-硫酸法。另外还有正在研究推广的离子交换法,半透膜法等。本方法采用两步处理,结合氧化法和沉淀法各自的特点,较好的兼顾了成本和处理效果,可以满足生产中氰渣洗涤对于洗涤水总氰含量的要求,有较好的推广价值。

1、工艺流程及原理

1.1 该方法的原理

含氰废水中氰化物的主要赋存状态可分为游离氰、铜锌等简单络合氰化物和稳定的铁氰络合物。其中游离氰和简单络合氰均可被氧化,用氧化法可以处理,铁氰络合物很稳定,不能被氧化,所以只能用沉淀法予以去除。

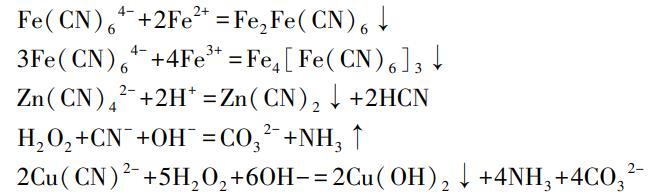

主要反应式如下:

产生的铁蓝实际化学式也可能为NH4Fe,由于不影响处理效果,本文不予研究。

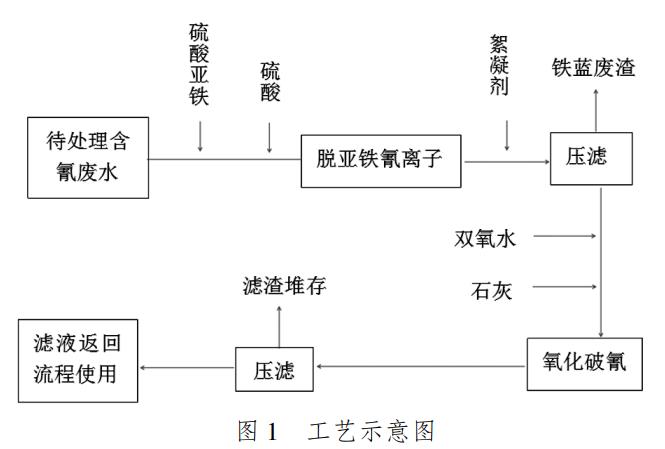

流程示意图如图1所示。

本工艺采用先用亚铁在酸性条件下与废水中的亚铁氰根阴离子反应,产生不溶解的亚铁氰化亚铁和亚铁氰化铁,过滤,完全去除废水中的亚铁氰根;再用双氧水氧化,用石灰调碱,氧化去除废水中残余的锌氰络合物、铜氰络合物以及简单氰化物。

1.2 具体操作流程以及要点

待处理的原液加入一定量的硫酸亚铁溶液,此时pH值降低至6~7,再加入硫酸调pH值为4.5~5,充分反应后加絮凝剂,用压滤机固液分离,滤液加少量双氧水除去残余的二价铁离子,再补加石灰调pH为弱碱性,继续加双氧水去除剩余的氰络合物离子。

固氰时先加硫酸亚铁后用硫酸调pH值,可以减少氰化氢气体挥发,改善操作环境。pH值控制4.5~5时沉淀效果以及过滤效果较好,有害气体挥发较少,且液体铜离子含量基本不会减少,可以在氧化时起一定的催化作用。

固氰滤液先加少量双氧水除去剩余的亚铁离子,因为亚铁离子在碱性调碱下会和氰根络合物反应生成难以氧化的亚铁氰根。此时双氧水用量要少,以体系不含亚铁为标准,因为过量的双氧水在铁离子存在时会迅速分解。同样,加石灰后pH值控制在8~10为宜,因为超过10会加速双氧水的分解。根据实验,pH值控制在8~10,且有铜离子存在时反应速度最快。

2、实验情况

实验室研究过用硫酸铜沉淀和二氧化硫—空气法,鉴于成本和环境方面的考虑,考虑其它企业应用情况和本单位中试情况,最终采用了亚铁—双氧水两步净化法作为首选工艺。

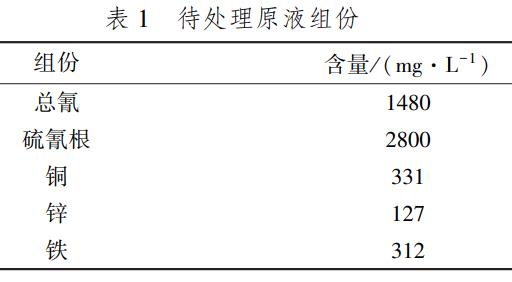

早期实验采用将贫液按照比例稀释的方法取得待处理液体,该比例通过搅拌洗涤实验和压滤机厂家提供的数据确定,当时预计洗液总氰品位约1500mg·L-1。稀释的待处理液体主要成分如表1所示。

根据反应式Fe(CN)64-+2Fe2+=Fe2Fe(CN)6↓,理论上添加七水合硫酸亚铁的摩尔数是液体中含铁量的两倍,换算成质量,液体含铁量:添加量=1∶6.5,生产现场不具备测定铁含量的能力,所以通常以液体中所含氰根的量为药剂添加依据。根据实验,硫酸亚铁用量与总氰含量比值为5.5倍比较好,此时液体中残余铁离子约为300mg/L。

2.1 实验过程

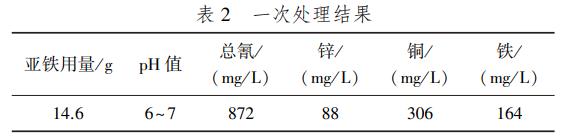

取1kg待处理液体,加8.2g七水合硫酸亚铁,调pH值为5,搅拌1h后过滤,滤液化验结果见表2。

根据反应式,双氧水和氰根的物质量比为1∶1,实际上由于有硫氰根等还原性物质的存在,双氧水的用量远大于理论值。经过实验,以常用的27.5%双氧水为例,处理该样品双氧水用量约为所含氰根总量的40倍为宜,该用量条件下处理效果稳定。

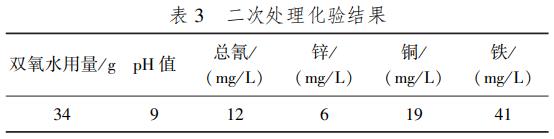

取1kg一次处理液,加入34g双氧水,充分反应后过滤,滤液化验结果见表3。

2.2 反应时间和碱度对处理效果的影响

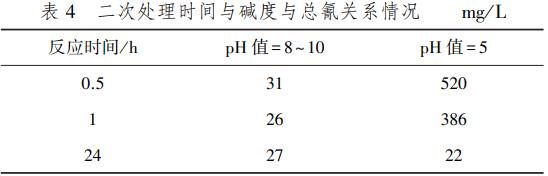

有文献表明用双氧水氧化氰根一般采用弱碱性体系。取一次反应过滤后的滤液,一份调pH值为8~10,另一份不做调整,pH值约为5,加等量双氧水,搅拌反应,测定氰根浓度,结果见表4。

![]()

实验表明碱性调碱反应速度快,约1h即可。

考虑到双氧水遇碱易分解,遇亚铁易分解,亚铁易与氰根反应等因素,基本确定中试条件为:一次处理硫酸亚铁用量5.5倍总氰量,时间1h,终点pH值为5;二次处理双氧水用量40倍总氰量,反应时间1.5h,pH值8以上,双氧水分次添加。

3、中试情况

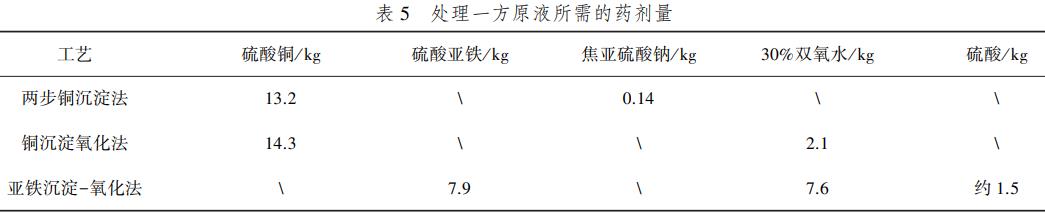

在中试时试验了三种方案,分别为两步铜沉淀法,铜沉淀—氧化法和亚铁沉淀-氧化法。

两步铜沉淀法是先加过量硫酸铜,充分反应后过滤,滤液总氰约为80~100mg/L。滤液再加焦亚硫酸钠并根据情况补加硫酸铜,通过产生铜和亚铜的氰化物沉淀去除液体中的氰根,最终总氰降至20mg/L以下;铜沉淀-氧化法是先加硫酸铜,产生沉淀过滤脱氰,过滤滤液再用双氧水氧化,其中过量的铜作为反应催化剂,氧化后液体总氰含量达标,滤液循环使用;亚铁沉淀-氧化法即为本文介绍工艺。

中试中三种方案主要药剂耗量见表5。

由于硫酸铜价格高,亚铁沉淀-氧化法成本远低于用硫酸铜的两种方法。最终采用硫酸亚铁沉淀-氧化法作为生产工艺。

4、生产情况

4.1 设备介绍

由于政策比较紧,经过短暂中试后便设计建设过渡性生产设施,由于原计划作为过渡性方案短期使用,设备选型等因陋就简。但后来一直没有找到更好的方法,所以该工艺已经使用了两年多,因设备选型不合适,操作颇为不便,设备故障率高。

一段反应槽采用三座Φ3×4反应槽,内部做玻璃钢防腐,一个槽作为压滤机的缓冲槽。二段反应槽用三座Φ4×5槽,一个做缓冲槽。石灰添加采用缓冲槽间断添加。另配储液槽三座,用于储存两次压滤滤液和待处理原液。用两台150m2压滤机过滤一段滤液。流程处理量约140m3/班次。

生产用药剂为硫酸亚铁、硫酸、聚丙烯酰胺絮凝剂、双氧水、硫酸铜、石灰。由于二段反应石灰用量不多,反应后液体固含量不高,所以取消了过滤直接用于洗涤作业,这样的缺点是处理后的洗水储罐会有沉淀,时间久了会有淤积,但由于储罐采用下部开口,淤积的量不会无限增加,不会影响生产。

4.2 生产效果

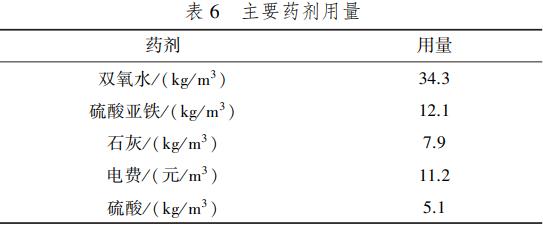

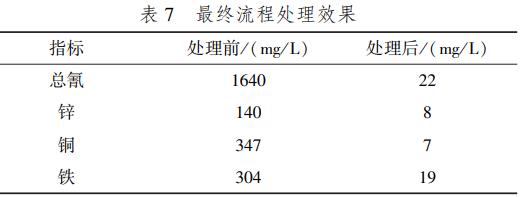

投产后经过调试,处理效果稳定,存在的问题就是板框压滤机每次卸料后会有一段时间跑混,主要原因为絮凝剂使用方法不正确,但由于现场无法改进,故将跑浑部分返回一次流程重新过滤。主要药剂用量及最终流程处理效果见表6、7。

5、结论

该方案将液体中含有的易释放氰和稳定络合氰化物区分处理,适用范围广,可处理高浓度氰化物,可处理含铁氰根和亚铁氰根的液体。液体中如果铜含量较高,可在二段处理时单独回收铜渣。双氧水氧化过程中会优先氧化液体中的氰根,对硫氰根的影响较小,从而相对节约药剂。

目前经过两年运行,流程稳定,不存在盐分积累问题。说明该方案稳定可靠,适合推广。(来源:山东金创金银冶炼有限公司)