汽车零配件生产工艺复杂,产生的废水中含有树脂、表面活性剂、油漆、颜料、重金属离子等污染物。目前传统的混凝-预处理(芬顿或者水解)-生物处理,后接深度处理(比如吸附等)的工艺,存在着处理单元过多,抗负荷能力差,稳定达标困难,出水不能满足回用等缺点。江苏某汽车零配件生产企业主要从事精密型腔模的生产、加工,特种密封材料生产等,产生涂装、磁研、漂洗和清洗废水等。本文以长期小试数据为依据,采用气浮-厌氧陶瓷膜反应器工艺进行处理。部分处理达标后的水再经过砂滤-碳滤-双膜法(超滤+两级RO)-EDI工艺达到超纯水的水质要求。厌氧膜生物反应器(AnMBR)结合了膜生物反应器和厌氧处理技术的特点,膜组件的高效分离截流作用使生物量不会从反应器中流失,实现了SRT和HRT的有效分离,具有污泥浓度高,耐冲击负荷能力强,省去三相分离器等特点。本工程中,膜材质采用碳化硅材质,于传统的Al2O3为主要材质的陶瓷膜相比,具有更大的膜通量及更稳定的化学性。本文介绍并分析了浸没式厌氧陶瓷膜生物反应器的设计特点,及超滤和RO等主要设备选型和实际半年的运行效果,可为类似企业污水处理及回用提供设计依据。

1、工程概况

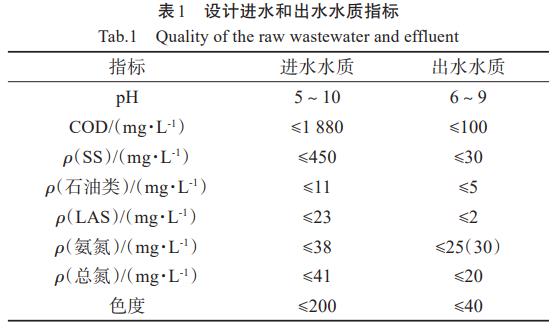

根据厂区实际生产情况,各车间排放污水和少部分生活废水汇集到厂区内污水处理区的调节池,设计最大流量为55m3/d。原水各个水质学指标如表1所示。处理后的水质达到≤城镇污水处理厂污染物排放标准≥GB18918-2002表1中的二级标准。回用的最大水量设计为45m3/d。回用的目的是生产超纯水以供部分生产工段用水要求(电阻率要求等于18.2MΩ•cm)。

2、处理工艺

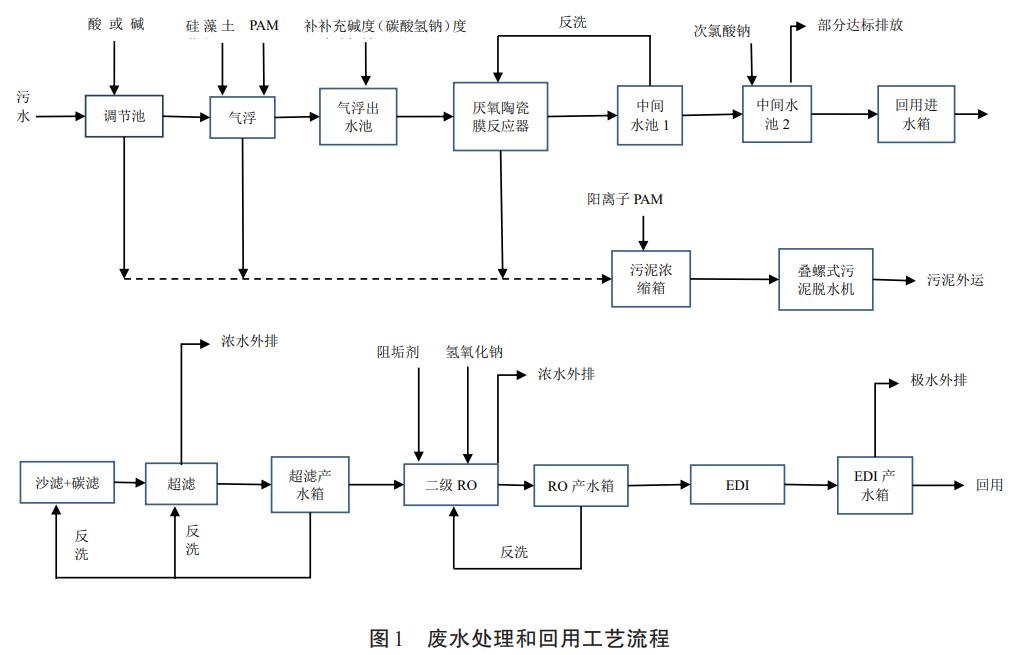

废水处理及回用设计工艺流程如图1所示。本工程中首先通过气浮去除原水中大部分的SS、石油类、阴离子表面活性剂(LAS)、重金属和部分COD。本工程中气浮单元采用硅藻土作为混凝剂。和传统的聚合氯化铝,聚合硫酸铁相比,硅藻土天然资源丰富,能处理胶体态与颗粒态的污染物,特别对色度,溶解态的磷和重金属的去除更有优势。厌氧膜生物反应器具有能彻底解决厌氧处理中污泥易流失,污泥沉降性能差的问题,进而提高了厌氧处理效果。同时厌氧膜生物反应器设备紧凑,占地面积小,节省了土建和设备成本。纳米级的陶瓷膜能截流全部的微生物,胶体和部分大分子有机物,保证出水的SS和浊度为零和去除大部分的COD。在最后阶段,中间水池1中部分的水用于厌氧膜生物反应器中陶瓷膜的反洗,剩下的流入中间水池2。在中间水池2中投加次氯酸钠去除氨氮及进一步降低COD、色度,保证出水达标。部分产水由泵抽送至回用进水箱。在回用阶段,先经过沙滤和碳滤去除处理后的水在中间水池2和回用进水箱及管道运输中产生的悬浮颗粒和微生物,避免其在后续设备中的沉积造成膜元件的有机污染。同时,超滤和第一级RO膜前设置有保安过滤器以截流因二次污染导致超滤箱中出现的胶体,微生物等。超滤产水经过二级反渗透和EDI脱盐后,进入超纯水产水箱供企业生产使用。

本工程中超滤、一级RO、EDI产生的浓水COD<150mg/L,直接排入市政管网入园区污水处理厂。二级RO产生的浓水进一级RO循环处理。系统产生的污泥经叠螺压滤机处理后委托外运。

3、主要构筑物、设备及设计参数

3.1 来水综合调节池

来水调节池池体为钢砼结构,总尺寸为6.0m×2.0m×4.5m,有效水深为4.0m,有效容积为48m3。池体内设潜水搅拌机1台,型号QJB0.85/8-260/3-740/c/s,功率0.85kW。调节池提升泵为潜水泵,一用一备,型号QDX3-18-0.55S,功率0.55kW。进气浮前,通过加入盐酸或者氢氧化钠将pH调至7~8之间。两个加药罐均为1000L的PE罐,每个加药罐配有一个加药泵,型号GX1800,功率1.5kW;配有搅拌机一台,转速1440r/min,功率0.75kW。

3.2 气浮机和气浮出水池

气浮机型号CDAF-3,处理量2~3m3/h,回流水泵电机0.75kW,加气电机0.75kW,刮沫机0.37kW。通过自动加药系统在第一个混凝池先加入硅藻土,在第二个混凝池里,再加入PAM助凝剂助沉。两个加药罐均为500L的PE罐,每个加药罐配有一个加药泵,型号GX900,功率1.5kW,同时配有搅拌机,转速1440r/min,功率0.75kW。气浮出水池池体均为钢砼结构,尺寸为3.0m×1.0m×4.5m,有效水深为4.0mm,超高0.5m,有效容积为12m3。

3.3 厌氧陶瓷膜反应器

采用浸没式厌氧膜生物反应器。主要由厌氧罐体和膜系统构成。厌氧罐体为碳钢防腐结构,尺寸Φ4×8m。设有进水管、出水口、沼气出口、沼气循环口、排空口。厌氧罐体外采用岩棉做保温材料,厚度50mm,外部铺设彩钢板。膜组件采用最新研发的碳化硅材质的平板陶瓷膜(博鑫精陶环保科技有限公司)。陶瓷膜的孔径为100nm,设计膜通量为100L/(m2•h)。厌氧罐内共放置40个膜片,每个膜片的有效面积0.5m2,共20m2。膜片及膜组件直接浸没在厌氧罐体中。在膜片四周设一个30目孔径的不绣钢钢网,拦截污泥对膜表面的污染。同时,采用空气循环泵将产生的沼气冲刷膜表面,控制膜表面的污泥沉积。空气循环泵型号YQB3-5,二用一备,功率0.9kW。膜抽吸泵采用自吸泵,一用一备,型号25ZX3.2-20,流量3.2m3/h,吸程6.5m,扬程20m,功率0.75kW。膜反洗泵采用立式管道离心泵,一用一备,型号YG32-125,流量6.5m3/h,扬程20m,功率是1.5kW。平板陶瓷膜运行方式为进水9min,停1min,反洗1min。当运行时抽吸跨膜压差达到0.04MPa,膜会启用维护性清洗,清洗的药剂是用于去除有机和生物污堵的次氯酸钠。加药采用自动在线加药方式,加药泵选用隔膜计量泵,型号GX900,功率1.5kW。为保持厌氧反应所需要的碱度,需在气浮出水池傍边设置厌氧碱度投加罐,实际投加碳酸氢钠。厌氧碱度投加罐为1000L的PE罐,加药罐配有一个加药泵,型号GX1800,功率1.5kW;配有搅拌机一台,转速1440r/min,功率0.75kW。

3.4 中间水池1和中间水池2

池体均为钢砼结构,尺寸为3.0m×1.0m×4.0m,超高4.5m,有效容积为12m3。两池体均接膜抽吸泵。在中间水池2设有次氯酸钠投加箱,加药泵选用隔膜计量泵,型号JWM32/1.0,功率60W。中间水池2设有外排泵,外排至巴氏计量槽。采用潜水泵,一用一备,型号CP50.75-50,功率0.75kW。出水部分直接达标排放,部分进入回用进水箱。当用于回用水水量不够时,会在回用水箱中补充自来水,保证膜的稳定运行。

3.5 砂滤和碳滤

砂滤滤料为石英砂。进水按每小时2m3计算,滤速设为7m/h,罐体直径为0.6mm,罐体高度为2m。碳滤滤料为活性炭。罐体直径为0.6mm,罐体高度为2m。进砂滤和碳滤罐的泵采用一用一备,型号25ZX3.2-20,流量3.2m3/h,吸程6.5m,扬程20m,功率0.75kW。砂滤和碳滤和超滤共用一台反洗泵。

3.6 超滤

超滤膜的公称孔径仅有30nm,是净化水进行脱盐的前处理,对悬浮物、胶体物质及微生物都有很好的截留能力。本工程共设两套超滤系统。单套超滤设备包括:50µ保安过滤器,2台,进水和反洗各用一台;采用内压式中空纤维膜,膜元件型号为AQUCELL4050,单支有效膜面积3.6m2,设计产水量60L/(h•m2),共6支;支架,阀门管道系统,产水流量计,浓水流量计和反洗流量计各一套。仪表操作箱1套。超滤反洗泵采用一用一备,型号25ZX3.2-20,流量3.2m3/h,吸程6.5m,扬程20m,功率0.75kW。

3.7 二级反渗透系统

共设一级反渗透,二级反渗透2套,同时运行。单套反渗透设备包括:5µ保安过滤器(一级反渗透前);轻型立式多级离心泵2台,型号CDLS2-15LSWSC,流量2m3/h,扬程112m,功率1.5kW;RO膜元件型号为CPA2-4040,一级RO3支,二级RO2支;阻垢剂和加碱系统各一套。支架,阀门管道系统,一级浓水流量计和二级浓水流量计各一套。仪表操作箱1套。

3.8 EDI

EDI型号为CP-1000S,两台同时运行。单台尺寸为616mm×266mm×262mm,产品水流量为0.8~1.2m3/h。支架,阀门管道系统,产水流量计,极水流量计和浓水流量计各一套。仪表操作箱1套。

3.9 污泥浓缩箱和叠螺式污泥脱水机

污泥浓缩箱为5方PE材质的罐子,配有阳离子PAM加药系统一套。加药罐配有一个加药泵,型号GX900,功率1.5kW,同时配有搅拌机,转速1440r/min,功率0.75kW。叠螺式污泥脱水机,型号为DL201,功率0.4kW,尺寸为2500mm×800mm×1300mm。产生的滤液用脱水机自配的潜污泵抽至调节池。

4、结果与讨论

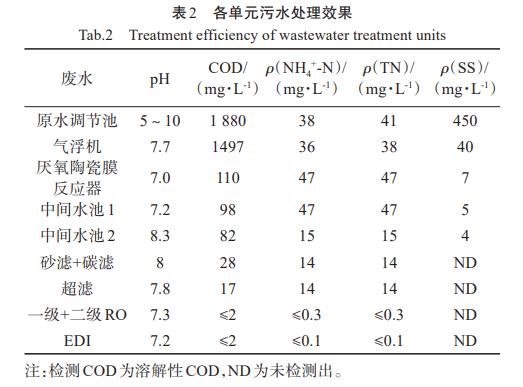

该工程经过6个月的前期调试和运行,出水水质基本稳定,各项污染物均达到排放标准和回用标准,对各单元出水水质检测情况如表2所示。原水进气浮前用酸或者碱将pH调至7~8之间。气浮单元采用硅藻土作为混凝剂,加药量为2g/L,采用PAM为助凝剂,加药量为5mg/L。气浮处理后脱色率为40%左右,COD的去除率为20%左右,重金属的去除率为80%左右,石油类和阴离子表面活性剂(LAS)的去除率分别能达到94%和90%。厌氧反应器接种污泥取自其他厂区的厌氧颗粒污泥(VSS大约70g/L)。接种量大约是厌氧反应器的1/4。平板膜采用无抽真空系统产水的模式,降低了运行能耗。正常运行时,由于陶瓷膜的截流作用,出水COD为90~110mg/L,浊度为0.1NTU,在本工程中,利用产生的沼气通过曝气泵对膜片进行循环曝气,利用气体的剪切作用大大延缓了膜的污染,同时运行反洗泵。碳化硅陶瓷膜运行压力比传统的三氧化二铝材质的陶瓷膜要低。实际运行2月后,跨膜压差达到0.04MPa。此时启动次氯酸钠在线清洗,在线清洗时,同时运行反洗泵,次氯酸钠浓度为1000mg/L。每次清洗后,膜通量恢复正常。实际运行结果表明,采用次氯酸钠清洗后,厌氧污泥并没有受到明显的抑制,而且产甲烷活性很快恢复。整个运行及加药均由PLC和触摸屏自动控制。运行满5个月后,将整个膜片移出,用5000mg/L的次氯酸钠和2000mg/L的柠檬酸侵泡进行恢复性清洗。冬季运行时,采用气浮出水池内用蒸气加热,维持温度30~35℃,以保证后续厌氧处理的效果。半年的实际运行结果表明,厌氧陶瓷膜反应器抗负荷冲击能力强,出水水质稳定,能去除原水中大部分的COD,罐体内的污泥也能吸附剩下的重金属,同时新型纳米平板陶瓷膜的清洗频率低,也保证了运行的连续性。氨氮经过厌氧后,略有所上升,说明原水中存在少量的有机氨,在厌氧过程中发生了氨化反应。

在回用阶段中,超滤出水浊度小于0.2NTU,满足进一步的反渗透进水要求。RO的主要作用是去除原水中大部分的无机盐。一级RO产水的电导率低于100µS/cm,二级RO产水的电导率低于22µS/cm。原水的电导率在1.1~1.9mS/cm之间,因此二级RO的脱盐率在98.8%以上。EDI出水的电阻率为18.2MΩ•cm,达到企业回用以生产超纯水的要求。

5、成本分析

项目总投资90多万,其中土建投资近15万,设备投资(包括陶瓷膜膜片)40多万。管材、管件、自控、电缆桥架等投资10多万,其他为20万。运行周期24h/d。整个污水处理费用约4.1元/m(2不包括污泥处置费),其中电费1.3元/m2,药剂费1.9元/m2,人工费0.6元/m2,维修费0.2元/m2,检测费0.1元/m2。回用系统运行成本3.02元,其中电费1.2元/m2,药剂费0.81元/m2,其他(含滤料、滤芯、膜更换等)0.9元/m2。废水回用节省自来水费近10万元(按5元/m2计算)。

6、结论

实际工程采用新工艺-气浮+厌氧陶瓷膜生物反应器处理汽车零配件废水。运行半年效果稳定,出水水质稳定,满足≤城镇污水处理厂污染物排放标准≥GB18918-2002的要求。新型碳化硅纳米平板陶瓷膜具有膜通量高,耐腐蚀能力强,清洗频率低等优点。部分处理后的水再通过预过滤-超滤-二级反渗透-EDI产生生产所需要的超纯水,从而提高了水资源的利用率,又减少了环境污染,产生的经济效益和环境效益极其显著。本工程案例可为汽车零配件废水的处理和回用提供了参考和借鉴。(来源:山东戴瑞克新材料有限公司,山东纳康环保科技有限公司,寿光富康制药有限公司,中国科学院生态环境研究中心环境水质学国家重点实验室,河南省工业微生物资源与发酵技术重点实验室)