双氧水是一种绿色化工产品,被广泛应用于制药、军工、纺织、化学品合成、农业、电子生产等领域,但蒽醌法制备过程中会产生含有重芳烃、磷酸三辛酯、2-乙基蒽醌等污染物的生产废水,会伤害皮肤黏膜、引发身体造血器官的损害。同时废水中的磷酸盐排入受纳水体会引发水体富营养化的问题,对水环境造成严重危害。因此,双氧水生产废水的污染问题及处理工艺设计受到广泛关注。

某产量为15×104t/a的双氧水生产项目,采用2-乙基蒽醌法生产工艺。废水主要来自双氧水主装置、双氧水储罐区和灌装车间等工段。该公司的废水处理装置由除油处理单元、催化氧化单元、沉淀单元和生物处理单元组成,设计开工时间为8400h/a,废水处理规模为600m3/d。通过一套设计合理、运行效率高的工艺流程对双氧水生产废水进行处理,保证出水水质达到《污水综合排放标准》(GB8978—1996)的一级排放标准。

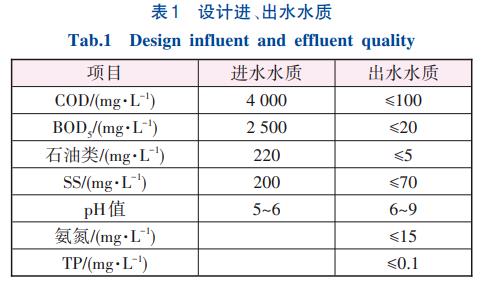

1、设计进、出水水质

该废水处理工程设计进、出水水质见表1。

废水呈酸性(pH值=5~6),主要污染物为有机物,包括重芳烃、磷酸三辛酯、2-乙基蒽醌及其降解物,还含有少量过氧化氢。进水COD约4000mg/L,BOD5约2500mg/L,SS约200mg/L,石油类约220mg/L。设计出水水质需达到《污水综合排放标准》(GB8978—1996)的一级排放标准,即COD≤100mg/L,BOD5≤20mg/L,SS≤70mg/L,石油类≤5mg/L。

2、工艺流程

2.1 工艺设计

由于双氧水生产废水污染物浓度高,如果只采用物化法处理,只能将生产废水中的有机物转移到泥渣中,并没有真正降解掉废水中的COD。高级氧化法虽然处理性能良好,但运行成本过高。而传统的活性污泥法难以处理含有高浓度污染物和难反应重芳烃的双氧水生产废水。因此,目前国内只能采用以上几种技术联合的工艺对双氧水生产废水进行处理,即物理化学技术预处理与高级氧化法联用,先实现难生物降解有机污染物的去除,之后再设置生物处理单元对废水进一步处理,使水质达到排放标准。

目前国内对双氧水生产废水的处理工艺各不相同,重力隔油+催化氧化+絮凝沉淀工艺流程略为简单,只适用于处理COD为2000mg/L左右的双氧水生产废水,而处理COD较高的双氧水生产废水时达不到排放要求。由重力隔油+混凝气浮+催化氧化+活性炭吸附的工艺流程不仅降低了催化氧化的处理负荷,也进一步降低了废水中的有机物,但由于没有生物处理单元,处理双氧水生产废水时出水水质不稳定,同时有机物处理不彻底。重力隔油+混凝气浮+催化氧化+絮凝沉淀+接触氧化工艺添加了生物处理单元,能进一步去除有机物,保证废水达标排放。但钱东等的研究表明,生物接触氧化池对有机物的去除率有限。当有机物浓度较高时会导致出水水质不稳定。本工程废水中有机物浓度较高,设计进水COD为4000mg/L左右,因此生物接触氧化法并不是本次设计的最佳选择。而曝气生物滤池是集生物氧化和截留悬浮固体为一体的新工艺。Desbos等的研究结果显示,曝气生物滤池对SS的去除率能达到80%以上,而对COD的去除率也可达到70%以上。因此采用曝气生物滤池代替生物接触氧化池。

催化氧化单元采用芬顿氧化法。芬顿氧化法通过生成具有较强氧化能力的羟基自由基来氧化大多数有机物,从而降低废水中有机污染物的浓度。芬顿氧化法处理效果较好且药剂来源稳定,因此采用芬顿氧化法对双氧水生产废水进行催化氧化。

2.2 工艺流程

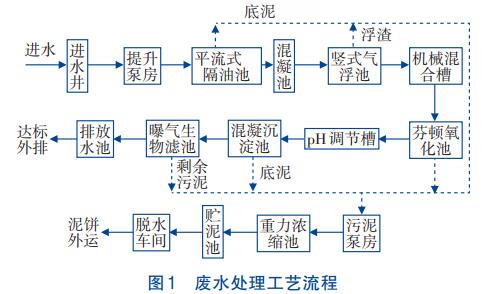

经过上述工艺比选,最终采用平流隔油池+竖式气浮池+芬顿氧化池+斜管沉淀池+曝气生物滤池的废水处理工艺方案。

针对该废水的特点,先利用重力分离法隔油去除大部分浮油(粒径>100μm)和分散油(粒径为10~100μm),然后加入混凝剂去除乳化油(<10μm)和悬浮颗粒,再由气浮设备进行浮选。经过隔油+混凝气浮预处理后,将减轻后续处理的压力。浮选后的废水用过氧化氢催化氧化法打开苯环,降解大部分的芳香烃类有机物。经过混凝沉淀处理之后,再通过曝气生物滤池去除有机物,使出水水质达标。该工艺能较好地处理高COD的双氧水生产废水,并且能在保证出水水质稳定的基础上减少工程投资,降低成本。

污泥处理采用浓缩+机械脱水主体工艺。产生的污泥经重力浓缩后进入贮泥池,接着通过注泥泵注入脱水机房,在带式压滤机的作用下进行脱水,最终形成泥饼外运。

废水处理工艺流程如图1所示。

2.3 主要构筑物及设备

①提升泵房

设1座提升泵房,与进水井合建,半地下钢筋混凝土结构。设2台潜水排污泵(Q=25m3/h,H=100kPa,N=3.0kW,转速为1430r/min),1用1备。设电动单梁悬挂起重机。提升泵房尺寸(L×B×H)=6m×6m×8m,进水井尺寸(L×B×H)=6m×2m×6.5m。

②平流式隔油池

设1座平流式隔油池,2格,钢筋混凝土结构。隔油池中油珠设计上浮速度0.103mm/s,废水在隔油池中的水平流速0.6mm/s,隔油池表面积的修正系数为1.37。隔油池单个隔间尺寸(L×B×H)=16m×3m×2m,长宽比为5.33。隔油池表面积68m2,过水断面面积12m2。

③混凝气浮池

设1座混凝气浮池,钢筋混凝土结构,包括2格机械混合池、2格旋流式絮凝池、1格竖式气浮池。机械混合池直径1m,水深0.64m,搅拌器叶数2个,搅拌器直径0.5m,宽0.1m,层数为1层,搅拌机功率0.2kW。旋流式絮凝池直径1.6m,池深2.1m。进水管喷嘴直径50mm,喷嘴流速2m/s。出水口管径150mm,出口流速0.3m/s,水头损失为3.43kPa。竖式气浮池分离室停留时间10min,反应时间6min。试验时溶气罐压力0.3~0.35MPa,溶气水量占25%~30%,填料罐过流密度3000m3(/m2·d)。气浮池直径2.7m,水深1.2m。集水系统采用4根均匀分布的支管,支管直径25mm,出水总管直径125mm。气浮所需空气量为0.011m3/min,选用标准直径300mm的压力溶气罐1台。

④芬顿氧化池

设1座芬顿氧化池,防腐材质。池前设1座机械混合槽,投加H2SO4调整废水的pH值为3左右。设计处理能力600m3/d,反应时间为0.5h,混合槽的有效容积为12.5m3,池体尺寸(L×B×H)=2.5m×2.5m×2.3m。池后设1座pH调节槽,氧化反应结束后,废水仍为酸性,需投入一定碱剂进行中和反应,使pH值达到6.5;设计投加碱剂NaOH,反应时间0.5h,混合槽的有效容积为12.5m3,池体尺寸(L×B×H)=2.5m×2.5m×2.3m。芬顿氧化池水力停留时间4h,池容100m3。依次投入硫酸亚铁和双氧水,FeSO4投加量为60kg/d,双氧水960kg/d。

⑤斜管沉淀池

设1座上向流斜管沉淀池,半地下钢筋混凝土结构,池宽2.1m,池长2.0m,池深3.9m,斜管区高1.04m。颗粒沉降速度为0.4m/s,上升流速为2.5mm/s,采用60°倾角的蜂窝六边形的斜管,斜管长1.2m。沉淀池采用配水槽进水、淹没孔集水槽出水。

⑥曝气生物滤池

设1座曝气生物滤池,半地下钢筋混凝土结构,6格,4用2备,单格尺寸(L×B×H)=4.5m×3m×5.5m。容积负荷为3.0kgBOD5(/m3滤料·d),实际水力停留时间为2.16h,滤速为1.16m/h。采用陶粒滤料,粒径为5mm,填料层厚2.5m。滤池内平均溶解氧浓度冬季为10.27mg/L,夏季为8.55mg/L,实际总需氧量为1295.8kgO2/d,单池供气量为3.75m3/min,曝气管为DN150。曝气鼓风机独立供气,设三叶罗茨鼓风机7台,6用1备,每台风量约4m3/min,风压50kPa。

滤池采用气-水联合反冲洗系统,反冲洗工序:气冲-气水联用-水冲。气冲历时8min,气水联用历时10min,水冲历时12min,工作周期为24h,气冲洗强度为15L/(m2·s),水冲洗强度为6L/(m2·s)。气冲系统选用三叶罗茨鼓风机2台,1用1备,每台风量约13m3/min,风压50kPa。水反冲洗管道和空气反冲洗管道均采用DN300的钢管。

⑦污泥处理单元

设2座重力浓缩池,半地下钢筋混凝土结构,直径5.5m,总深3.0m。设2座贮泥池,半地下钢筋混凝土结构,池体尺寸(L×B×H)=4m×2.5m×1.3m。污泥脱水车间尺寸(L×B)=13m×7.5m,选用2台滚压带式压滤机,1用1备,压滤机带宽1m,L×B×H=4620mm×1580mm×2380mm。每天工作8h,以4h为一个周期。污泥泵房设2台潜水排污泵,1用1备,单台泵设计流量25m3/h。泵房设1台电动单梁悬挂起重机。污泥泵房尺寸(L×B×H)=6m×4m×8m。

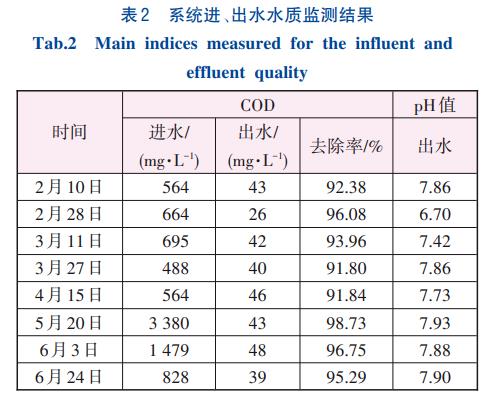

3、废水处理效果

废水处理厂建成投产后,经过3年的调试和运行,各处理单元均正常运行,进水水质较为稳定。出水水质监测结果表明,该工艺对废水中有机物去除效果明显,COD实际处理效率达到90%以上,BOD5实际去除效率达到95%以上。出水SS约60mg/L,平均去除率为97%。石油类浓度约为4mg/L,平均去除率为98%。出水水质优于《污水综合排放标准》(GB8978—1996)的一级排放标准。

2020年2月—6月系统进、出水水质监测结果见表2。

4、技术经济分析

①工程投资

本工程总投资为212.87万元,其中土建16.27万元,设备及安装166万元,工程设计12.5万元,调试4.2万元,其他费用13.9万元。

②直接运行成本

废水处理厂运行期间投加工业硫酸铝60kg/d,合计36.0元/d;投加聚丙烯酰胺(PAM)9.0kg/d,合计135.0元/d;投加NaOH48.0kg/d,合计128.0元/d;投加H2SO430.0kg/d,合计24.0元/d;投加FeSO460kg/d,合计36.0元/d;投加双氧水960kg/d,合计360元/d。药剂费共计719元/d。用电量为2586kW·h/d,电价按0.6元(/kW·h)计,则电费为1551.6元/d。不计人工费、污泥处置费及设备折旧费。

本工程调试和运行期间的直接运行成本为2270.6元/d,污水处理费为3.78元/m3。

5、结论

采用平流式隔油池+竖式气浮池+芬顿氧化池+斜管沉淀池+曝气生物滤池工艺处理双氧水生产废水,平流式隔油池可去除大部分浮油和分散油,竖式气浮池可对悬浮颗粒进行浮选。浮选后的废水用芬顿氧化法打开苯环,降解大部分芳香烃类有机物,再通过曝气生物滤池去除水中的有机物,COD去除率达到90%以上,出水水质稳定达标,可为类似化工废水处理提供参考。(来源:长沙理工大学水利与环境工程学院,洞庭湖水环境治理与水生态修复湖南省重点实验室,湖南化工设计院有限公司)